AMA-Innovationspreis 2012

Vier Sensorideen in der Endausscheidung

Auch in diesem Jahr vergibt der AMA Fachverband für Sensorik im Rahmen der Messe Sensor+Test den mit 10.000 Euro dotierten Innovationspreis. Aus 75 Einreichungen stehen vier in der Endausscheidung. Sie sollen hier vorgestellt werden.

Die Tradition setzt sich fort: Auch in diesem Jahr vergibt der AMA Fachverband für Sensorik wieder seinen Innovationspreis. Mit 75 Bewerbungen war die Beteiligung diesmal so hoch wie noch nie. Die Jury unter Leitung von Prof. Dr. Andreas Schütze nominierte letztlich vier Innovationen für den Preis. Der oder die Preisträger werden am 22. Mai auf der Messe Sensor+Test in Nürnberg bekannt gegeben.

Nominierung 1: Perfekte Laser-Schweißnähte

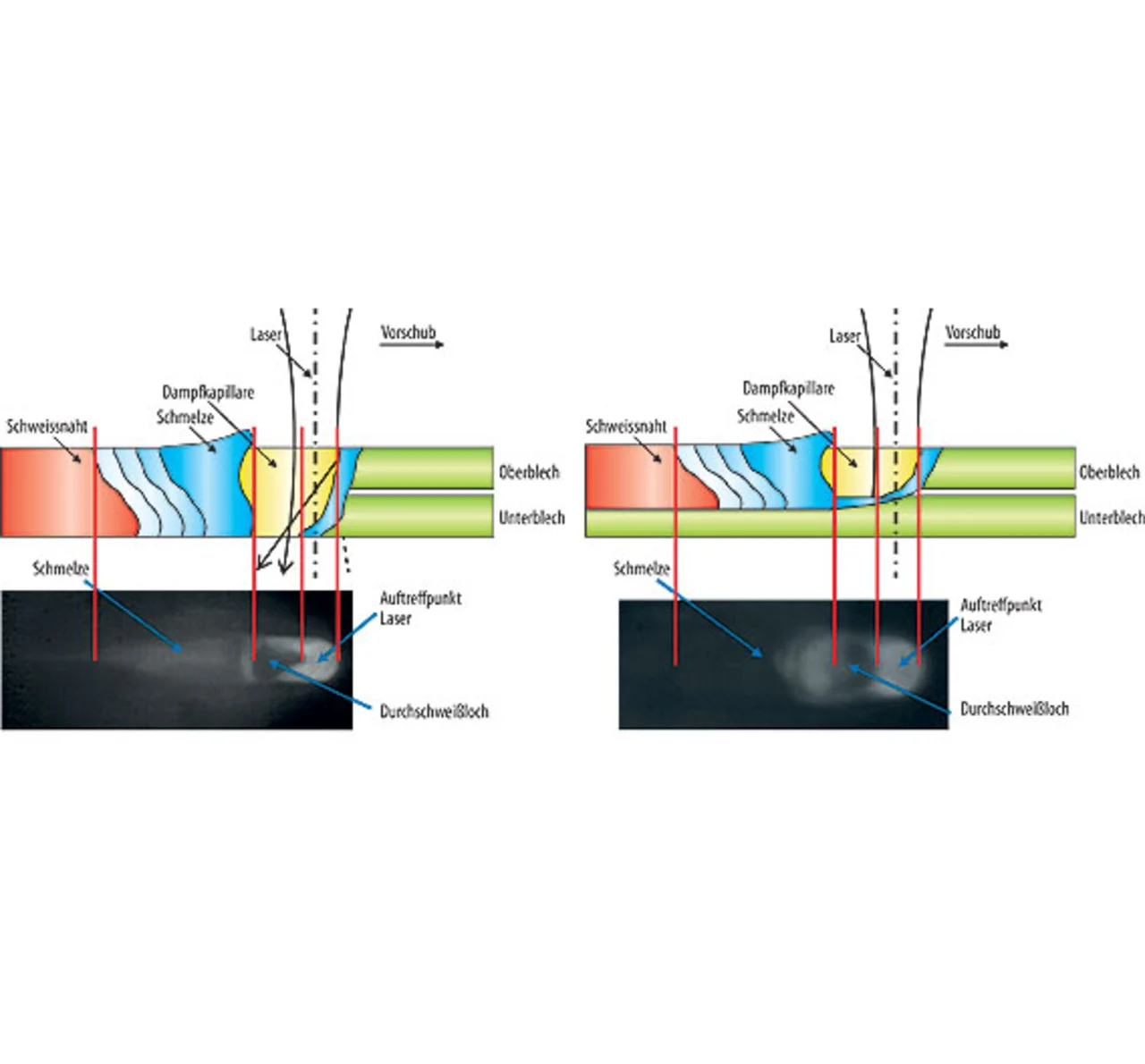

Laser-Schweißen ist weit verbreitet, vor allem im Automobilbau. Die beiden zu verbindenden Bleche werden aufeinander gelegt und ein auf wenige Zehntel-Millimeter fokussierter Strahl mit einer Leistung von einigen Kilowatt fährt entlang einer Linie. Das Material wird kurz aufgeschmolzen und erstarrt wieder. Die Tiefe des für einen kurzen Moment entstehenden Loches steigt mit der Laserleistung. Ist diese zu niedrig, dann ist die Verschweißung unvollständig und nicht haltbar. Ist sie andererseits zu hoch, dann entsteht ein Durchschweißloch auf der gegenüberliegenden Seite. Hier kann das Blech nicht sofort überlackiert werden, sondern es braucht erst eine Nachbehandlung. Bei verzinktem Blech verdampft das Zink an dieser Stelle und es entsteht Rostgefahr.

Es gilt, die Laserleistung so zu regeln, dass das untere Blech genügend tief geschmolzen wird, so dass die Naht sicher hält, das Loch aber eben noch nicht ganz bis zur anderen Seite durchgeht und auch die Verzinkung unverletzt bleibt. Bisher versucht man mittels einer Infrarotkamera zu erfassen, wie tief der Laser in die Bleche vorgedrungen ist. Die Schwierigkeit dabei ist, dass immer stochastische Schwankungen mit Frequenzen im kHz-Bereich auftreten. Die Kameras, die zur Beobachtung eingesetzt werden, sowie die daran angeschlossene Bildverarbeitung reagieren zu langsam, so dass sie die schnellen Vorgänge nicht mehr erfassen können.

Eine wesentliche Verbesserung bringt jetzt ein neuartiger Bildsensor, entwickelt am Fraunhofer-Institut für Physikalische Messtechnik, Freiburg, in Kooperation mit dem Institut für Strahlwerkzeuge (IFSW) der Universität Stuttgart und dem Institut für Grundlagen der Elektrotechnik und Elektronik (IEE) der TU Dresden. Der Engpass in der Bildverarbeitung ist dadurch beseitigt, dass in jedem Pixel der Kamera bereits eine Signalvorverarbeitung stattfindet. In einem „Zellularen Neuronalen Netzwerk“ (cellular neural network, CNN) werden die Intensitätswerte räumlich und zeitlich benachbarter Pixel miteinander verknüpft. Der Chip ist also eher ein Array mit optischen Sensoren sowie analogen und digitalen Datenverarbeitungselementen. Ein Großteil der Rechenarbeit, die bisher seriell erfolgte, läuft jetzt parallel ab. Das führt zu einer höheren Geschwindigkeit: Statt wie bisher 1.000 bis 2.000 sind damit bis zu 14.000 ausgewertete Bilder pro Sekunde möglich, ausreichend, um die zeitlichen Schwankungen des Aufschmelzprozesses unverzögert zu erfassen und die Laserleistung und damit die Einschweißtiefe in Echtzeit nachzuregeln. Das Ergebnis sind Schweißnähte, die auf der Außenseite des Werkstücks - typischerweise Auto-Karosserie - unsichtbar sind, aber dennoch die volle Festigkeit aufweisen (Bild 1).

Nominierung 2: Energieautarker Drehgeber

Drehwinkel sind in zahllosen industriellen Applikationen zu erfassen, entsprechend viele Sensortypen werden heute dafür angeboten. In vielen Fällen müssen größere Winkel als 360 ° registriert werden, d. h. zusätzlich zur eigentlichen Winkelstellung auch die Zahl der durchlaufenen Umdrehungen. Bisher dienen dazu mechanische Getriebe; fällt hier der Strom aus, dann bleibt die aufgenommene Information erhalten.

Nun sind aber Zahnräder teuer und unterliegen Verschleiß. Die an ihre Stelle getretenen elektronischen Zähler haben jedoch einen Haken: Ohne Stromversorgung geht ihr Zählerstand verloren. Die Winkelstellung ist schnell wieder zu ermitteln, die Zahl der durchlaufenen Umdrehungen dagegen nicht: Nach einem Stromausfall muss die Anlage an eine Referenzposition zurückfahren und von dort den Zählvorgang neu starten. Eine Batteriepufferung hat andere Nachteile: In vielen Automotive-Anwendungen und z.B. auch in Gaszählern ist die Anbindung an eine Energieversorgung nicht zulässig. Auf Grund dessen haben sich in vielen Bereichen die alten Getriebe bis heute gehalten.

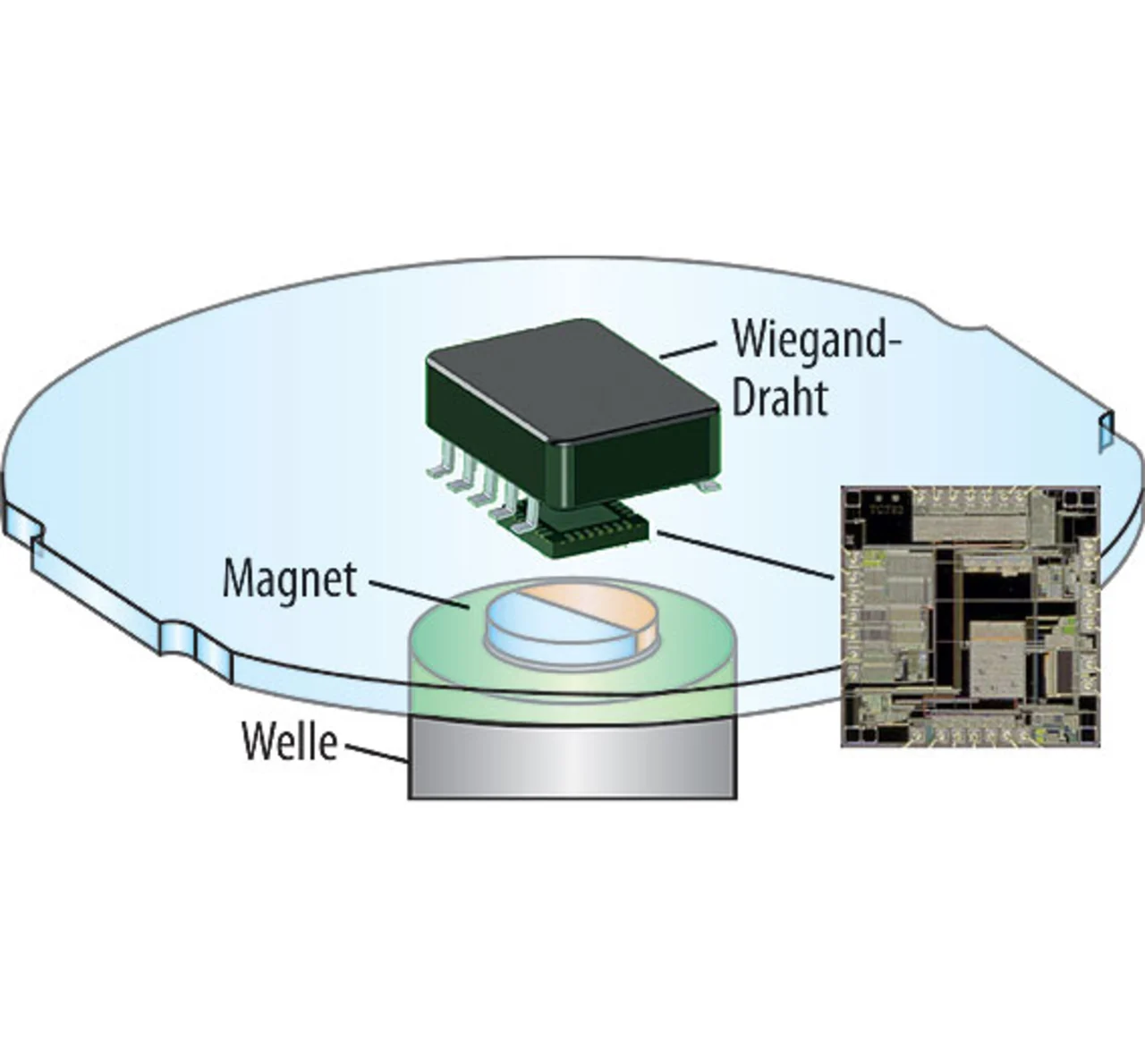

Einen wesentlichen Fortschritt stellt jetzt das von Dr. Steffen Klupsch bei der Fa. iC-Haus (www.ichaus.de) in Bodenheim in Kooperation mit der Erfindergemeinschaft Mehnert & Theil entwickelte energieautarke Hall-Sensor-ASIC dar, das Absolut-Winkelpositionen über beliebig viele Umdrehungen aufnimmt und die Information ohne Batteriepufferung oder Getriebe dauerhaft hält. Die Stromversorgung erfolgt hier mittels Energy Harvesting aus dem Rotationsvorgang selbst.

Die zentrale Systemkomponente ist ein ca. 10 mm langer Wiegand-Draht - ein ferromagnetisches Bauelement aus einer speziellen Kobalt-Eisen-Vanadium-Legierung mit einem Durchmesser von typisch 250 µm. Das Rohmaterial wird mehrfach unter Zug kaltverformt, bis die benötigte Dicke erreicht ist, und anschließend getempert. So entsteht ein Draht mit einem weichmagnetischen Kern und einem hartmagnetischen Mantel. Wirkt auf diesen ein äußeres Magnetfeld mit einer ausreichenden Feldstärke und geeigneter Richtung ein, so klappt die innere Magnetisierung sprunghaft um. Ist der Wiegand-Draht mit einer Wicklung aus Kupferdraht umgeben, dann wird in diese ein kurzer Spannungsstoß induziert. Dessen Höhe und Dauer sind in erster Näherung nur von der Modulgeometrie und der angeschlossenen Last, aber nicht von der Änderungsrate des externen Magnetfelds abhängig. Bei geeigneter Auslegung liefert er so viel Energie, dass er nicht nur als Sensorsignal dienen kann, sondern auch die für das Zählen und Speichern der Messsignale benötigte elektrische Energie erzeugt. Die Quelle ist allein die kinetische Energie des Antriebs (Bild 2). Wegen der schlagartig umklappenden Magnetisierung funktioniert das Prinzip auch bei langsamen Änderungen des externen Magnetfelds.

Das ASIC selbst enthält einen verlustarmen Gleichrichter, über den die Energie des Wiegand-Pulses in eine Speicherkapazität fließt. Vier integrierte Hall-Sensoren messen das externe Magnetfeld und bestimmen daraus die Winkelposition; mit der gewonnenen Energie wird ein nichtflüchtiger Speicher versorgt, in dem die Positionsinformationen abgelegt werden. Zusätzlich ist ein Pt1000-Temperatursensor eingebaut, um bei Gaszählern eine Volumenstromberechnung zu ermöglichen. Die Zielmärkte für das ASIC sind Applikationen in der Gaszähler- und Automobilindustrie sowie in der Automatisierungstechnik.

- Vier Sensorideen in der Endausscheidung

- Nominierung 3: Konfokal chromatischer Triangulations-Sensor