Für schnelles Bewegen und Beschleunigen

Lösungspaket für dynamische Cobot-Arme

Von heutigen Cobots wird nicht mehr nur Präzision und Sensitivität gefordert; ihre Arme müssen sich auch hochdynamisch bewegen können. Die Industriesparte von Schaeffler wird daher auf der Hannover Messe 2022 ein Lösungspaket für Cobot-Armgelenke vorstellen, das genau dies ermöglichen soll.

Die heutige produzierende Industrie erwartet Leichtbauroboter (Cobots), die mit hoher Dynamik und Präzision zugleich agieren. Anwendungen in der Lebensmittelindustrie und Medizintechnik erfordern eine hohe Sensitivität, während im Mittelstand Einsatzflexibilität und Bedienerfreundlichkeit im Vordergrund stehen. All diese Anforderungen unter einen Hut zu bekommen, ist nicht trivial.

»Weil sich diese anspruchsvollen Ziele mit einer Komponente nicht realisieren lassen, sind wir die Herausforderung grundsätzlich angegangen und haben für Leichtbauroboter neue Hauptlager, Motoren und Getriebe sowie eine vollintegrierte Drehmomentsensorik entwickelt«, sagt Ralf Moseberg, Leiter Geschäftsbereich Industrial Automation bei Schaeffler. »Mit unserem Lösungspaket können Cobots gleichzeitig um zirka 50 Prozent schneller sein, um 30 Prozent schwerere Lasten transportieren - und für die Sensitivität bieten wir ein innovatives Konzept: unsere sensorisierten Wellgetriebe. Weitere Anwendungsfelder werden sich so erschließen lassen.«

Cobots, die hohe Dynamik und Sensitivität in sich vereinen, sind besonders flexibel einsetzbar - kollaborativ und auch als klassische Industrieroboter. »Mit ihnen lässt sich der ROI besonders schnell erreichen und die Produktivität signifikant steigern«, führt Ralf Moseberg aus. »Dies wird die Nachfrage nach Cobots zusätzlich stimulieren.« Er sieht diesbezüglich auch Vorteile für Schaeffler: »Wir verfügen über die nötigen Produktionskapazitäten und über das Qualitätsmanagement für mittlere und große Serien - und alles Weitere, was nötig ist, um den künftigen Bedarf an Systemkomponenten für Leichtbauroboter zu decken. Für Schaeffler ist die Robotik ein Feld mit großem Wachstumspotenzial.«

Zusätzlich zum Lösungspaket für Cobot-Armgelenke wird Schaeffler in Hannover die Präzisions-Planetengetriebe der Baureihe PSC für Industrieroboter vorstellen. »Die Getriebe zeichnen sich im Vergleich zum Marktstandard durch ein um den Faktor zehn geringeres Verdrehspiel und eine um den Faktor drei verlängerte Gebrauchsdauer aus«, erläutert Ralf Moseberg. »Außerdem bieten sie eine Verschleißkompensation, die das extrem kleine Verdrehspiel konstant hält. Derart große Entwicklungssprünge sind sehr selten und eine Chance für die Industrierobotik, bisherige Grenzen zu überwinden.« Schaeffler biete damit jetzt Präzisions-Wellgetriebe und Präzisions-Planetengetriebe für Knickarmroboter für alle Achsen und Traglasten von wenigen kg bis über 100 kg an.

Präzisions-Wellgetriebe für High- und Standard-Torque-Anwendungen

Im Mittelpunkt von Schaefflers Lösungspaket für Cobot-Armgelenke stehen Wellgetriebe. Um sein Robotik-Portfolio auf das in Zukunft noch breitere Anwendungsspektrum von Cobots vorzubereiten, hat Schaeffler sein Sortiment an Präzisions-Wellgetrieben jetzt um zwei Baureihen für Leichtbauroboter erweitert: RT1 für den High-Torque-Bereich und RT2 mit großer Variantenvielfalt für Standard-Torque-Anwendungen. Die RT2-Wellgetriebe decken zirka 80 Prozent der üblichen Cobot-Anwendungen ab. Sie sind in fünf Baugrößen von 14 bis 32, mit fünf Übersetzungen von 50 bis 160, in Varianten mit Hohlwelle und zum direkten Anbau an die Motorwelle, als geschlossene Einheiten mit Dichtungen sowie als Komponentenset erhältlich. Die RT1-Wellgetriebe stehen aktuell in vier Baugrößen von 14 bis 32, in den Übersetzungen 100 und 160 und für Drehmomente von 25 bis knapp 900 Nm bereit. Dank der hohen Drehmomentdichte ermöglichen die RT1-Getriebe die Realisierung besonders kompakter Gelenkarme für überdurchschnittlich hohe Lasten. Wegen ihres geringen Gewichts und ihrer kleinen Bauform sind sie damit für den Einsatz in Cobots prädestiniert. Die spielfreie und verschleißfeste Verzahnung der Wellgetriebe sorgt für hohe Positioniergenauigkeit über die gesamte Lebensdauer. In beiden Baureihen ermöglichen die zweireihigen Schrägnadellager der Serie XZU von Schaeffler mit ihrer hohen Kippsteifigkeit eine besonders steife Cobotstruktur.

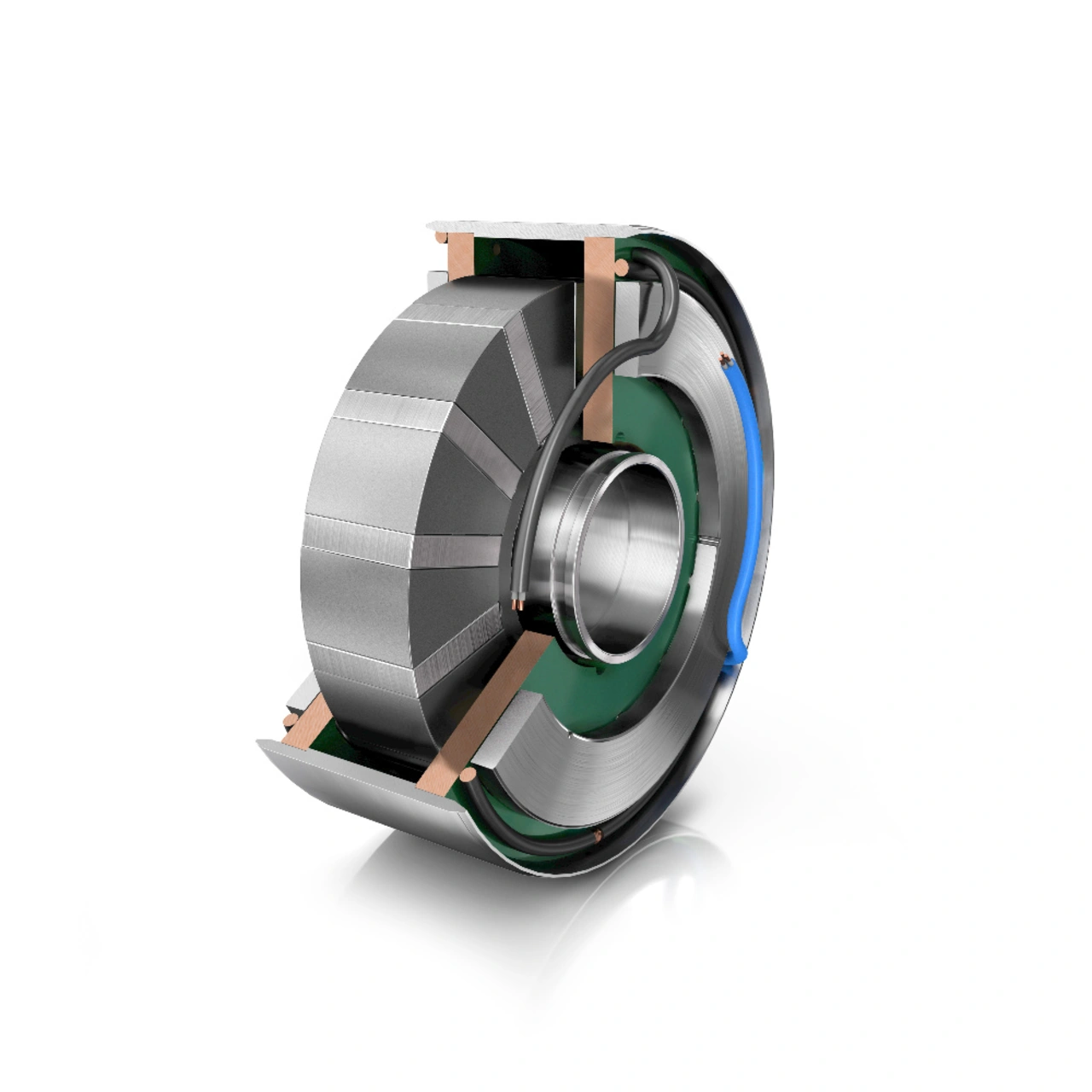

Präzisions-Wellgetriebe mit integrierter Drehmomentsensorik

Die Präzisions-Wellgetriebe der Serie RT sind für anspruchsvolle, besonders dynamische Anwendungen mit hohem Drehmomentniveau entwickelt. Als Option sind die Getriebe jetzt auch mit einer vollintegrierten Drehmomentsensorik verfügbar, die genaue Drehmomentsignale liefert, ohne zusätzlichen Bauraum zu beanspruchen und ohne die Steifigkeit des mechanischen Gesamtsystems zu beeinflussen. »Dem Markt hat bislang eine serientaugliche und langlebige Sensorlösung gefehlt«, betont Ralf Moseberg. »Mit seinem sensorisierten Präzisions-Wellgetriebe schließt Schaeffler nun diese Lücke.« Bei den sensorisierten Wellgetrieben ist die Drehmomentsensor-Struktur auf der Flexspline in Dünnschicht-Technologie dauerhaft aufgebracht. Die Sensorik unterstützt Sicherheitsfunktionen sowie eine präzise, feinfühlige Positions- und Prozessregelung. Die Drehmomentsignale lassen sich zusätzlich für die Entwicklung einer aktiven Schwingungskompensation nutzen, um kürzere Einschwingzeiten und Positionierzeiten bei hochdynamischen Bewegungsprofilen zu realisieren.

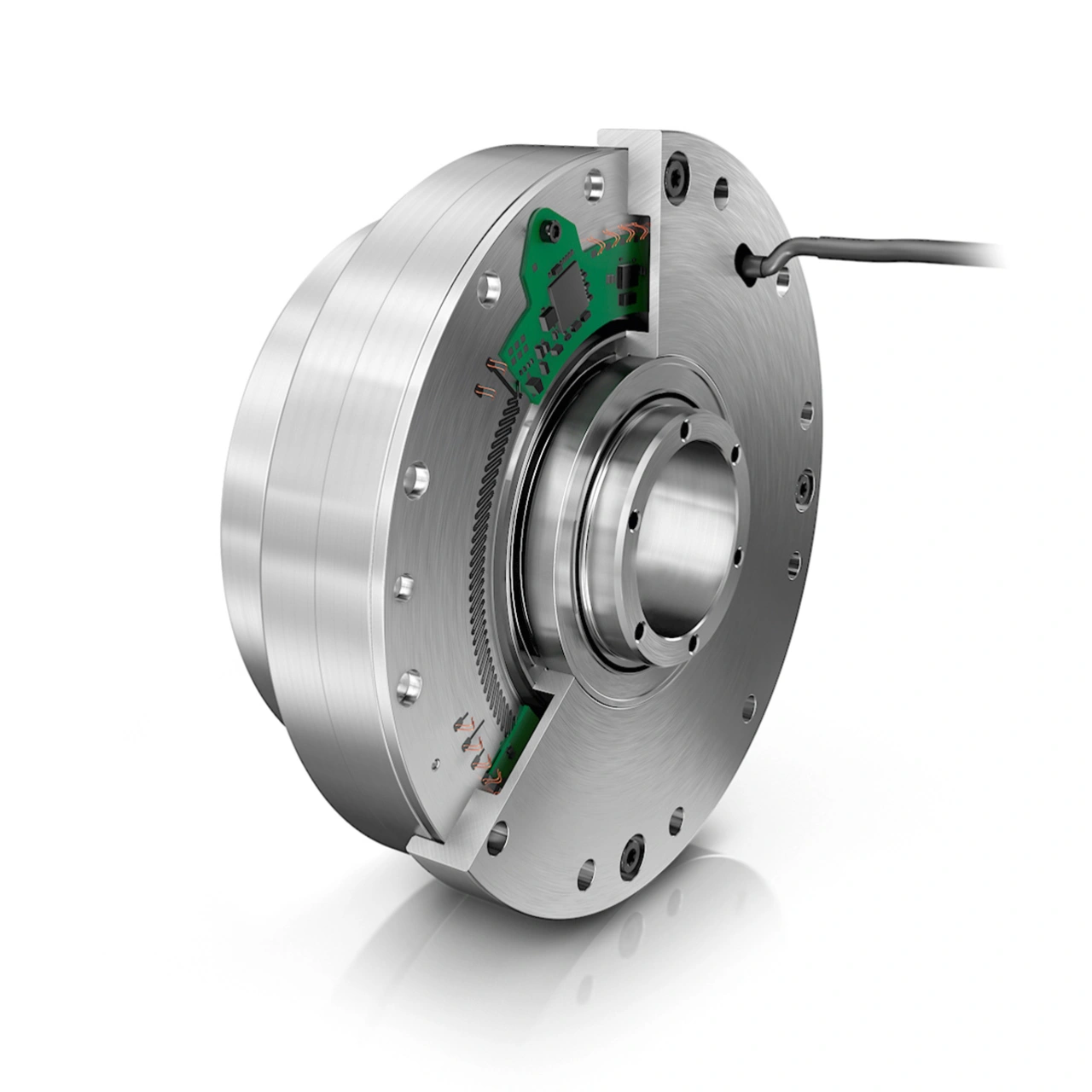

Hochdynamische Motoren für Leichtbauroboter

Eine höhere Momentendichte und durchschnittlich 80 Prozent höhere Drehzahlen erreichen die Motoren der Baureihe UPRS laut Schaeffler im Vergleich zu marktgängigen Antrieben. Die kompakten und leichten Motoren sind als Axialfluss-Maschinen und deren Spulen in PCB-Bauweise (Printed Circuit Board) ausgeführt. Ihre große Leistungsdichte verleiht Roboterarmen hohe Geschwindigkeiten und Traglasten. Das spezielle Leiterplattendesign ermöglicht einen hohen Kupferanteil pro Volumen, eine gute Wärmeabfuhr und eine verbesserte Energieeffizienz. Der hohe Kupferanteil und die Ausführung als permanenterregte Axialflussmotoren wirken sich zudem positiv auf das Drehmoment aus, wobei die Stillstandsverluste der Motoren gering sind. Durch Optimierungen im Motordesign ließ sich das Rastmoment auf nahe Null (Zero Cogging) verringern, was sich unter anderem im Teaching-Modus positiv auswirkt. Die konsequente Verwendung innovativer Werkstoffe in den aktiven Komponenten der Motoren reduziert ihr Gewicht und erhöht ihre Energieeffizienz. Schaeffler bietet die PCB-Motorbaureihe UPRS derzeit in den vier Baugrößen 14, 17, 25 und 32 an, mit Außendurchmessern von 53 bis 115 mm und axialen Baulängen von 21 bis 33 mm. Wie bei rahmenlosen Motoren üblich, werden die Lagerungen der Umgebungskonstruktion mitbenutzt, was Bauraum und Gewicht spart.

Auf der Hannover Messe 2022 vom 30. Mai bis 2. Juni stellt Schaeffler in Halle 6, Stand C48, aus.