High-Speed-Frequenzumrichter

Motorerwärmung von vornherein verhindern

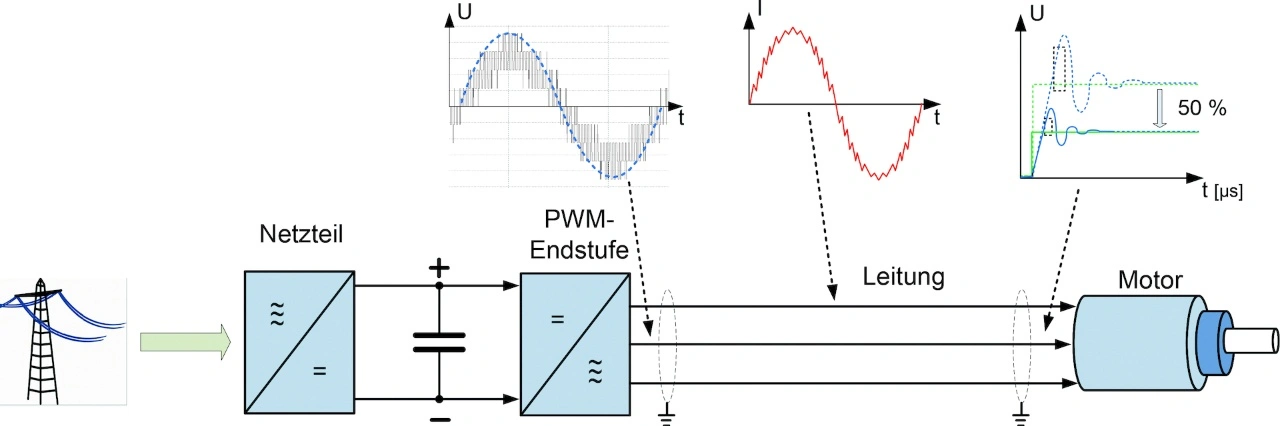

Frequenzumrichter, die auf Hochgeschwindigkeitsmotoren spezialisiert sind, sollen möglichst wenig Motorleistungsverluste verursachen. Dadurch reduziert sich die Erwärmung des Motors, der Systemwirkungsgrad steigt und der Energieverbrauch sinkt. Sieb & Meyer bietet entsprechende Frequenzumrichter an.

Etwa 90 Prozent aller vom Umrichter verursachten Verluste treten im Rotor auf und können für den Motor schädliche Erwärmung erzeugen«, erläutert Torsten Blankenburg, Vorstand Technik der in Lüneburg ansässigen Sieb & Meyer AG. »Hinzu kommt, dass das typbedingt geringe Rotorvolumen eines Hochgeschwindigkeitsmotors zusätzliche Temperaturprobleme verursacht.« Das Unternehmen hat daher seine SD2x-Frequenzumrichter mit Regelungsverfahren ausgestattet, die den Anteil harmonischer Frequenzen im Motorstrom klein halten. »Die Verluste fallen im Vergleich zu Wettbewerbsprodukten um bis zu 90 Prozent geringer aus; die Erwärmung des Motors reduziert sich entsprechend. Weitere Vorteile der niedrigeren Motortemperaturen sind eine längere Lebensdauer der Kugellager sowie positive Auswirkungen auf die Bearbeitungsqualität.«

Qualität der Motorströme erhöhen

Doch was genau sind die Hintergründe, und wie lässt sich die Qualität der Motorströme erhöhen? »Dazu muss man wissen, dass alle Ströme, die von der idealen Sinusform abweichen, Verluste im Motor erzeugen«, führt Torsten Blankenburg aus. »Dieser Motorstromanteil wird vom Umrichter erzeugt und stellt sich als sogenannter Ripple-Strom dar, der den sinusförmigen Motorstrom überlagert.« Der sich einstellende Ripple-Strom ist abhängig von der Schaltfrequenz, der Umrichter-DC-Spannung und – ganz entscheidend – von der Motorinduktivität. Kleine Induktivitäten führen zu großen Ripple-Strömen, was besonders bei schnelllaufenden Synchronmotoren ungünstig ist, weil diese physikalisch bedingt sehr kleine Induktivitäten haben. Die entstehende Rotorerwärmung kann sich stark auf die Rotorstabilität, die Permanentmagnete und die Lagerung auswirken.

Die Probleme treten vor allem bei hohen Nenndrehzahlen des Motors auf.

Um dies zu vermeiden, werden bei Standard-Umrichtern mit Zwei-Level-Pulsweiten-Modulation (PWM) und niedriger Schaltfrequenz häufig LC-Filter eingesetzt. Diese aus passiven elektronischen Komponenten individuell zusammengesetzten Schaltungen ermöglichen es, entweder nur die Schaltflanken des vom Umrichter ausgegebenen Pulsmusters zu entschärfen (du/dt-Filter) oder sogar annäherungsweise sinusförmige Motorspannungen und Ströme zu erreichen. Wer LC-Filter einsetzt, muss jedoch mit weiteren Kosten, zusätzlichem Platzbedarf und Gewicht sowie Einbußen im Wirkungsgrad rechnen. Auch gilt es, LC-Filter vorab für die jeweilige Applikation auszulegen – das kostet Zeit und Flexibilität.

Drei-Level-Technologie in Kombination mit Erhöhung der Schaltfrequenz

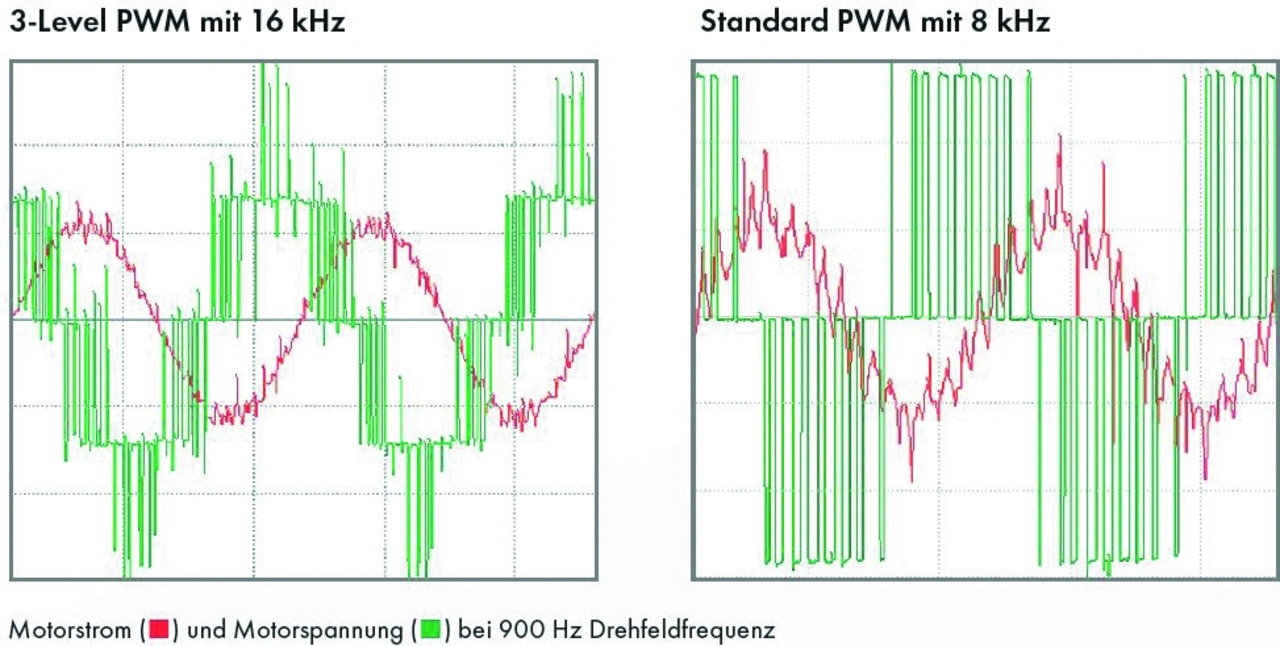

Eine weitere Möglichkeit besteht jedoch darin, die Schaltfrequenz für die PWM zu erhöhen. Wird sie verdoppelt, reduziert sich der Ripple-Strom normalerweise um die Hälfte. Technisch wie wirtschaftlich hat dies allerdings seine Grenzen. Zum einen sind schnell schaltende Leistungstransistoren im höheren Spannungsbereich teurer. Aber auch die Schaltverluste in der Endstufe nehmen extrem zu, was sich sehr ungünstig auf den Wirkungsgrad und damit auch den Kühlungsaufwand auswirkt. Außerdem reagieren nicht alle Motoren positiv auf eine Erhöhung der Schaltfrequenz. Baubedingt kommt es vor, dass eine Erhöhung der Schaltfrequenz nur sehr wenig Verbesserungen bei den Motorverlusten bringt. Dies ist hauptsächlich der Fall, wenn es sich um Synchronmotoren handelt, in denen keine Segmentierung der Permanentmagnete vorliegt.

Alternativ lässt sich die Drei-Level-Technologie einsetzen, auf der beispielsweise der Frequenzumrichter SD2M beruht. Dabei werden die Leistungshalbleiter der Endstufen technologiebedingt nur mit der Hälfte der Spannung beaufschlagt, wie sie bei der Zwei-Level-Technologie vorkommt. Dies ermöglicht es, mit Leistungshalbleitern zu arbeiten, die für wesentlich geringere Spannungen ausgelegt sind und damit (technologiebedingt) auch noch schneller schalten. Das Resultat: In der Endstufe entstehen weniger Schaltverluste, und die Schaltfrequenz lässt sich deutlich erhöhen.

Gleichzeitig wird der Motor im Vergleich zur Zwei-Level-Technologie nur mit 50 Prozent der Spannungssprünge belastet. Allein durch den Einsatz der Drei-Level-Technologie lassen sich die im Rotor entstehenden Verluste um etwa 75 Prozent reduzieren. Nutzt man nun beides, Drei-Level-Technologie und Schaltfrequenzerhöhung, lassen sich die Verluste im Rotor um bis zu 90 Prozent senken. LC-Filter können dann häufig komplett entfallen.

- Motorerwärmung von vornherein verhindern

- Eine neue Gerätegeneration steht vor der Tür