Länger bei der Arbeit

Kapazitive Kodierer in Multi-Motor-Systemen

Fortsetzung des Artikels von Teil 1

Optimieren der Motorsteuerungen

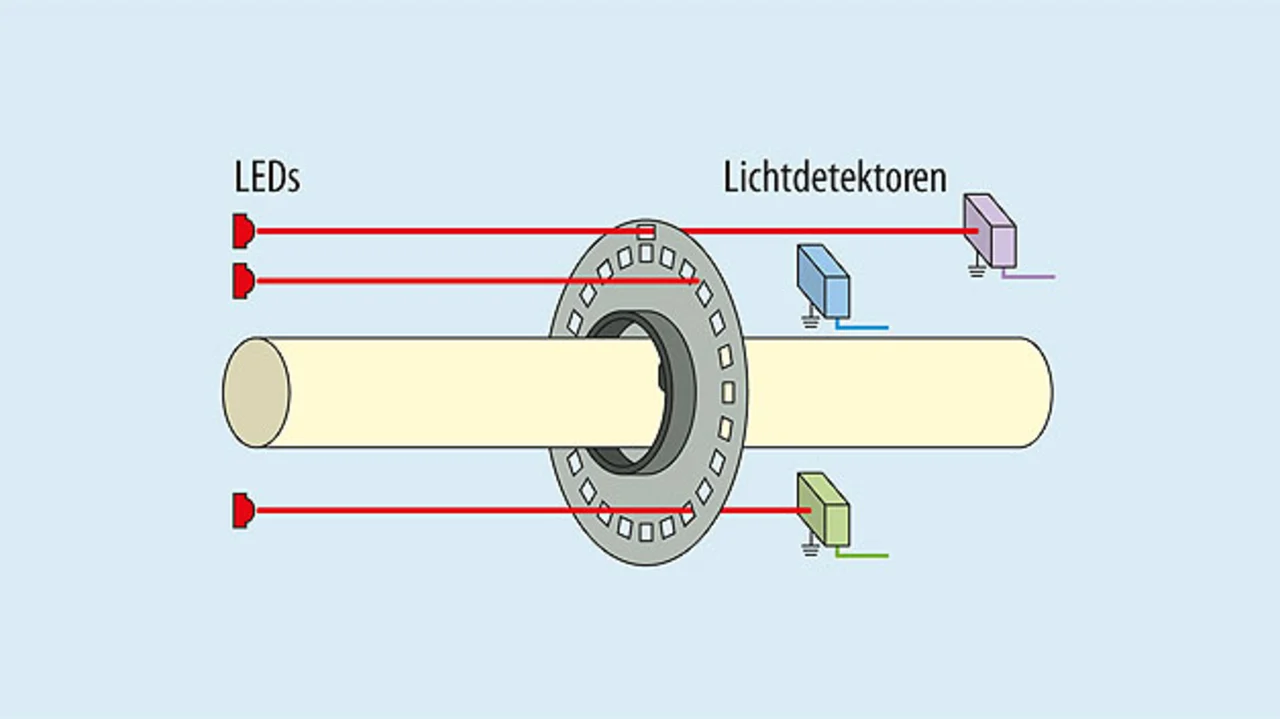

Heutzutage handelt es sich bei den meistgenutzten Kodierer-Typen um optische sowie um magnetische Kodierer. Ein optischer Kodierer setzt sich aus einer LED-Quelle sowie einer optischen Sensorkombination zusammen, welche das Licht erfasst, das durch eine auf der Motorwelle montierte Code-Scheibe übertragen oder von dieser reflektiert wird (Bild1). Zwei um 90° versetzt angeordnete LEDs ermöglichen die Erkennung sowohl der Motordrehzahl als auch der Drehrichtung. Eine dritte LED kann zur Überwachung einer speziellen Markierung auf der Code-Scheibe verwendet werden, um einen Indexier-Impuls an das Motorsteuerungssystem zu liefern.

Die Kodierer-Auflösung, ausgedrückt in Impulsen pro Umdrehung (Pulses per Radiation – ppr), hängt von der Zahl der Markierungen mit definierten Abständen auf der Code-Scheibe ab. Optische Kodierer können eine sehr hohe Auflösung haben und trotzdem verschiedene Schwächen aufweisen. Dazu zählen eine hohe Empfindlichkeit gegenüber Staub, Fett oder Kondensation. Dadurch können fehlerhafte Ablesungen verursacht werden. Darüber hinaus lässt die Helligkeit der LED im Laufe der Zeit nach oder sie kann ausfallen; dann muss der Kodierer ausgetauscht werden.

Was die Energieeffizienz betrifft, so benötigen optische Kodierer einen relativ hohen Strom, der mit höheren Auflösungen sowie mit komplexeren Formen des Ausgangssignals weiter zunimmt. Tatsächlich kann sich der Strombedarf von der geringsten zur höchsten Auflösung mehr als verdoppeln. Manche Kodierer benötigen bei der höchsten Auflösung bis zu 85 mA. Das mag zunächst im Vergleich zum Energiebedarf des Motors nicht sehr hoch klingen, doch bei 5 V und 85 mA hat allein der Kodierer eine Leistungsaufnahme von 0,425 W. In einem Vier-Motor-System ist der Kodierer dann schon für 1,7 W verantwortlich. Ein Reduzieren dieses Verlusts der Batterieenergie könnte die Applikation in die Lage versetzen, andere Systeme wie beispielsweise bordeigene Kameras, Sensoren oder kleine Aktuatoren über einen beträchtlichen Zeitraum zu speisen.

Magnetische Kodierer bieten eine Alternative, die keine Sichtverbindung braucht; sie sind deshalb nicht fehleranfällig gegenüber Verschmutzung. Zusätzlich können magnetische Kodierer auch dann arbeiten, wenn sie in nichtleitende Flüssigkeiten wie Getriebeöl eingetaucht sind. Andererseits sind die Lageauflösung und die Genauigkeit verglichen mit optischen Kodierern im Allgemeinen geringer. Je nach Art des magnetischen Kodierers kann der maximale Strombedarf von ungefähr 20 mA bis 160 mA und mehr reichen.

Als wettbewerbsfähige Alternative zur optischen oder magnetischen Technologie liefern inzwischen kapazitive Positions-Drehgeber wertvolle Einsparungen beim Strombedarf von Anwendungen mit vielen Motoren, zum Beispiel in der mobilen Robotik. Diese Art von Kodierern lässt sich auch bei der erstmaligen Inbetriebnahme eines Motors einfacher und genauer ausrichten, was wiederum weitere Energieeinsparungen mit sich bringen und den Einsatz kleinerer, leichterer Motoren mit geringerer Leistung erlauben kann.

- Kapazitive Kodierer in Multi-Motor-Systemen

- Optimieren der Motorsteuerungen

- Funktionsprinzipien kapazitiver Kodierer

- Energieeinsparung und Effizienzgewinn

- Jenseits batteriebetriebener Anwendungen