Ganzheitliche Lösung für LED-Leuchtendesign

Thermische Herausforderungen von LEDs auf Systemebene meistern

Fortsetzung des Artikels von Teil 1

Designbetrachtungen auf Systemebene

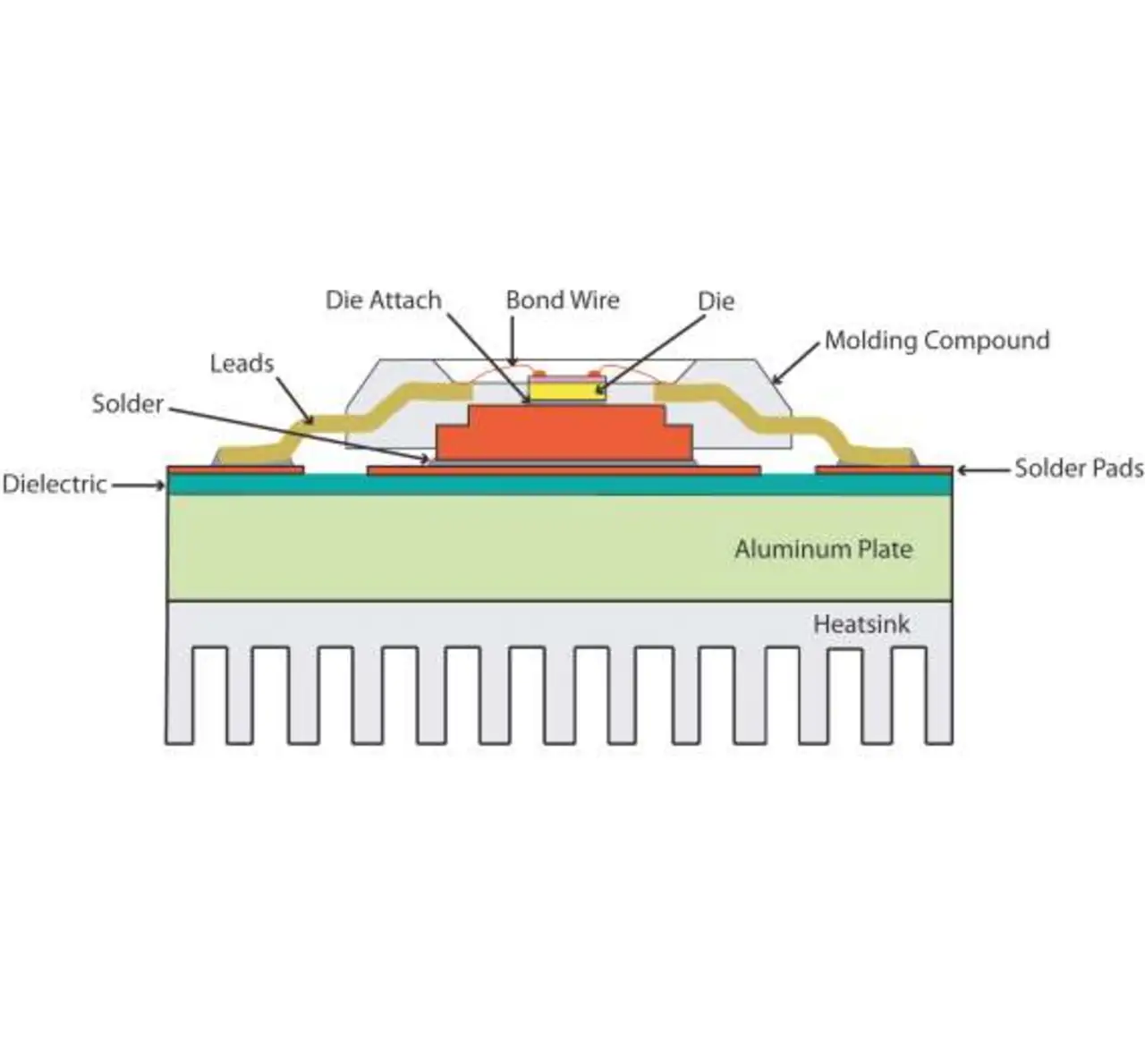

Das Gehäuse-Design variiert je nach Hersteller und Art der LED. Die Konzepte der einzelnen Gehäuse sind aber ähnlich. Im schematischen Beispielbild ist zu erkennen, wie der LED-Chip über eine Verbindungsschicht mit einer Metallzwischenschicht verbunden ist, die dann am Keramiksubstrat und einem elektrisch isolierten thermischen Pad befestigt wird. Das gesamte Gehäuse ist für maximale Lichtausbeute konstruiert und führt die Wärme von der Rückseite des LED-Chips ab.

Die wichtigste Aufgabe eines LED-Systemdesigns ist es, die Wärme effektiv von den Wärmeverteilern (heat spreader), Wärme leitenden Metalleinsätzen oder Anschlussdrähten einer LED an die Umgebung abzuführen. Zunächst muss eine sichere und wärmeleitende Verbindung zwischen Metalleinsatz und Platinen-Pad hergestellt werden. Die thermische Verbindung vom Gehäuse verläuft üblicherweise über die Leiterplatte, die im Falle eines klassischen FR4-Substrates häufig durch einen größeren Lötpunkt und eine Reihe von kleinen thermischen Vias zu einer großen Kupferfläche auf die Rückseite der Leiterplatte erweitert wird.

Eine andere oft verwendete Option ist der Einsatz von Leiterplatten mit Metallkern (Metal Core PCBs). Die Wärme wird in der Regel über diesen Layer an die Umgebung oder einen externen Kühlkörper abgegeben.

In Situationen, bei denen innerhalb eines Gehäuses eine außergewöhnlich hohe Wärme erzeugt wird, kann ein externer Kühlkörper erforderlich sein. Dieser beeinflusst die Gesamtkosten jedoch wesentlich. Das Optimieren der Kühlköper-Geometrie ist in vielen Applikationen ein wichtiger Aspekt, weil der Kühlköper-Luft-Wärmewiderstand oft signifikant ist. Die Leistungsfähigkeit eines Kühlköpers variiert in Abhängigkeit von verschiedenen Faktoren wie Materialien, Anzahl und Dicke der Kühlrippen, Dicke der Grundplatte, etc. Externe Kühlkörper vergrößern die für die Wärmeübertragung an die Umgebungsluft verfügbare Oberfläche. Die optimale Gestaltung hängt von örtlichen Luftströmungsbedingungen ab. Diese werden von der Verwendung eines Kühlkörpers beeinflusst, was wiederum die Designherausforderungen erhöht.

Kupfer und Aluminium sind die gängigen Kühlkörper-Materialen für LEDs. Kupfer bietet eine hervorragende Wärmeleitfähigkeit, Aluminium ist leichter und kostengünstiger. In einigen Fällen werden auch Leiterplatten mit Materialien verwendet, die die Wärmeabfuhr durch die Platine verbessern. Diese Platinen können aus Keramik, beschichtetem Stahl, Aluminium etc. bestehen. Die schwierigsten LED-Applikationen sind diejenigen, die ein luftdichtes Gehäuse haben, um die LED vor oftmals rauen Umgebungen zu schützen, zum Beispiel in Automobilscheinwerfern. Hier bietet sich ein Gehäusematerial mit hoher Wärmeleitfähigkeit als Lösung an. In anderen Fällen können aber auch aufwändigere Maßnahmen erforderlich sein, zum Beispiel ein Luft-Luft-Wärmetauscher. Dieses Design verwendet im Inneren des Gehäuses Lüfter zur Zirkulation der warmen Luft über interne Kühlrippen, die die Wärme an die Wände des Gehäuses abgeben. Externe Lüfter kühlen die Umgebungsluft über Kühlrippen, die außen am Gehäuse angebracht sind, und führen auf diese Weise die Wärme ab. Die Wärmübertragung erfolgt somit über eine Reihe von Konvektions- und Konduktions-Schritten.

- Thermische Herausforderungen von LEDs auf Systemebene meistern

- Designbetrachtungen auf Systemebene

- Die Rolle der Simulation beim LED-Systemdesign

- Physikalisches Testen

- Analyse der LED-Wärme und »Hot Lumen« bei einem bestimmten Strom

- Schnell zur optimalen Lösung