Point-of Load-Wandler

Blockkraftwerke bis 100 A

Fortsetzung des Artikels von Teil 1

Weniger Platz braucht besseres Wärmemanagement

Power-Blocks können weniger Leiterplattenfläche beanspruchen als diskrete Designs und integrierte PoL-Module. In der optimierten Bauweise eines Power-Blocks sind die Induktivitäten nämlich auf das Substrat montiert, während sich die MOSFETs und die Treiberschaltungen darunter befinden. Das gesamte Gehäuse benötigt deshalb nicht mehr Leiterplattenfläche als die Induktivitäten. Da die Ansteuerschaltungen nur aus flachen Bauelementen bestehen, lassen sich diese unter dem zu versorgenden IC auf der Unterseite der Leiterplatte platzieren, was noch mehr Platz spart.

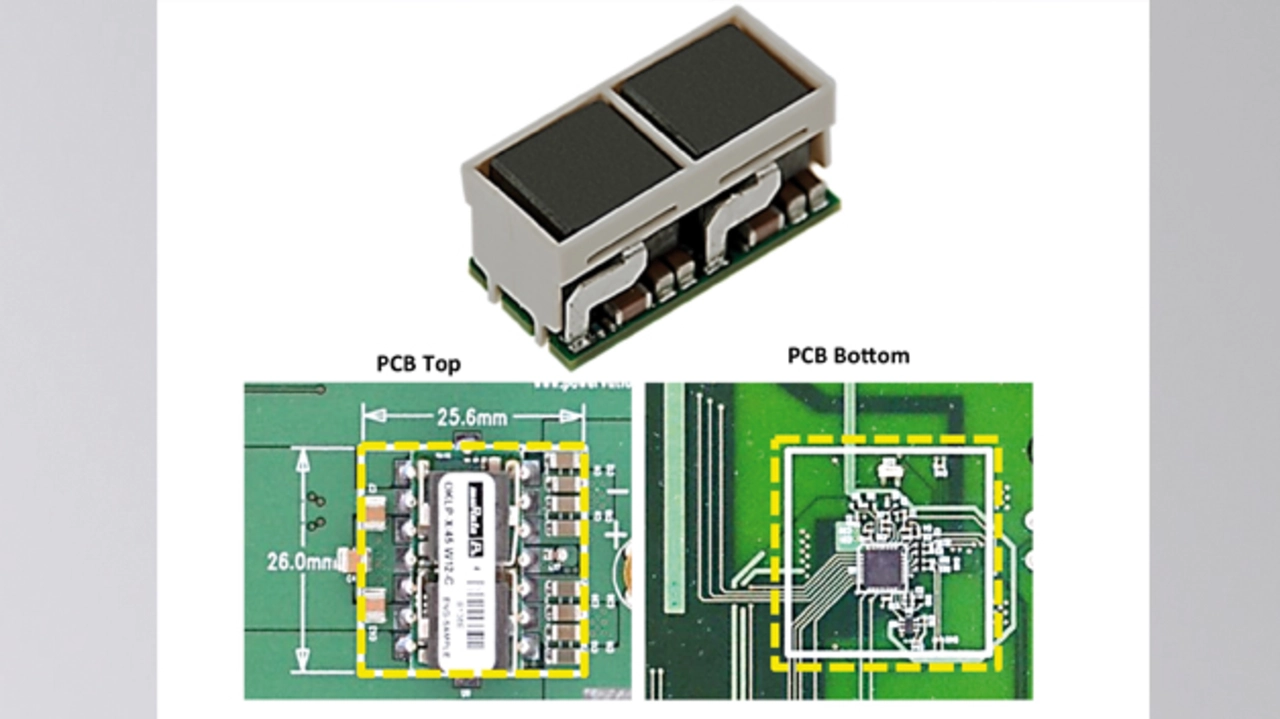

Bild 1 zeigt ein Demo-Board für einen zweiphasigen digitalen PWM-Controller, der in Qualifikationsprüfungen für einen Power-Block für 45 A verwendet wurde. Das Design belegt einschließlich der Ein- und Ausgangskondensatoren 26,0 mm x 25,6 mm (665 mm²) auf der Oberseite der Leiterplatte. Auf der Unterseite der Platine nehmen die Ansteuerschaltungen ungefähr die Hälfte davon ein. Daraus resultiert eine Leistungsdichte beispielsweise beim 60-A-Typ von 29 W/cm³. Hier wird es außerdem noch weitere Verbesserungen geben, denn Murata Power Solutions verfügt außerdem über 80- und 100-A-Versionen dieses Produkts, mit denen sich die Strom- und Leistungsdichte mit jedem neuen Design steigern lässt.

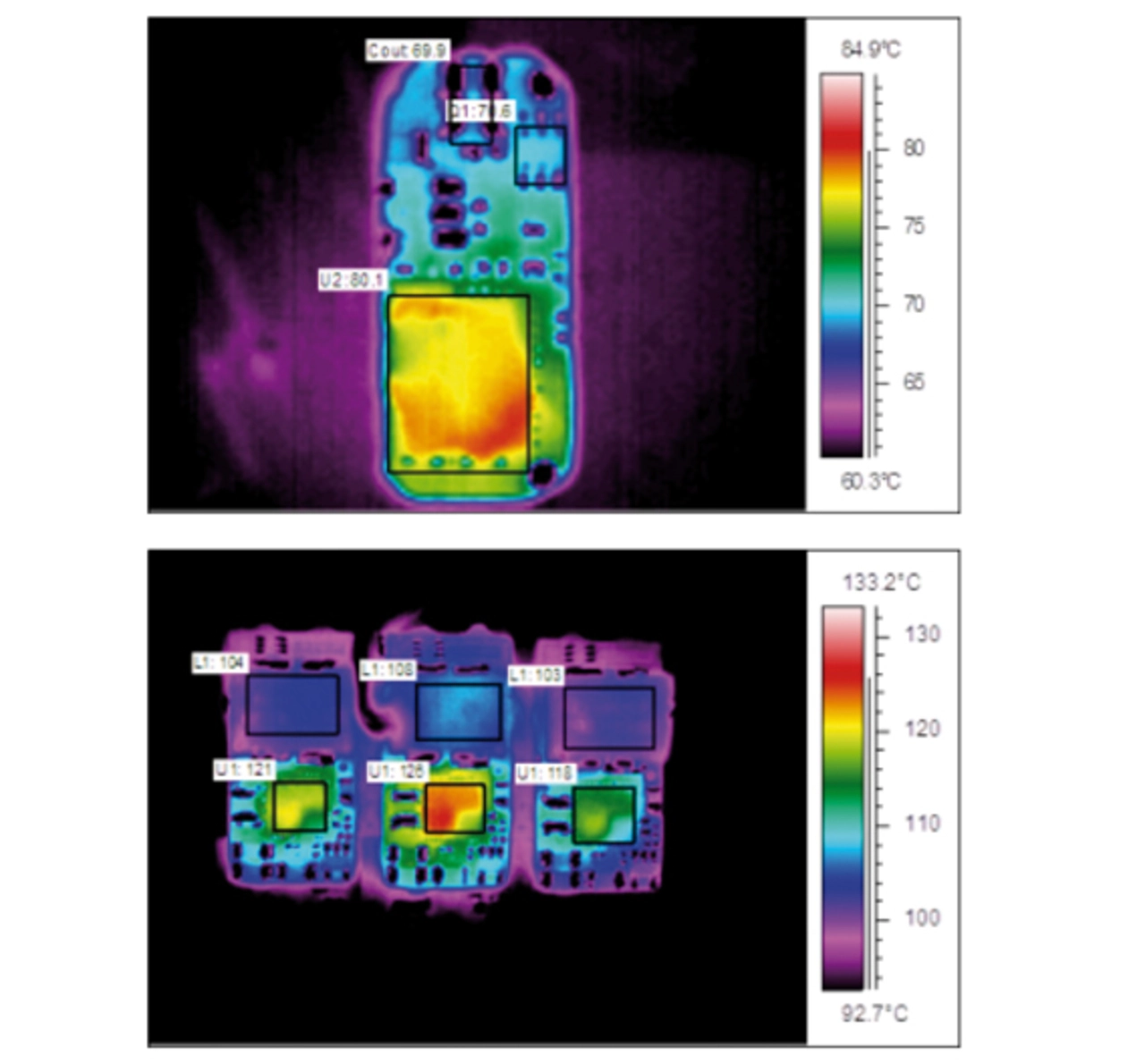

Ein gutes Wandlerdesign stellt sicher, dass sich keines der verwendeten Bauteile über seine maximal zulässige Temperatur hinaus erwärmt und das System insgesamt so kühl wie möglich bleibt, um die Zuverlässigkeit zu maximieren. Die größten Wärmeerzeuger sind die Schalt-MOSFETs und die Leistungsdrossel. Andere Bauelemente wie die PWMs, Kondensatoren mit hohem ESR und integrierte FET-Treiber mögen zwar nicht entscheidend zur Wärmeentwicklung beitragen, bedingt durch ihre Gehäuse kann die Temperatur in ihrem Innern aber dennoch stark ansteigen.

Ein auf gutes Wärmemanagement ausgerichtetes Design kann sich verschiedener Techniken bedienen. Die Bauelemente lassen sich strategisch auf der Leiterplatte platzieren, die Stärke der Kupferschichten und die Anzahl der Leiterplattenlagen können passend gewählt werden, und durch den strategischen Einsatz von Vias lässt sich die Wärme von den Bauelementen ableiten. Kompakte Gehäuse laufen dem Wärmemanagement in der Regel zuwider, und so sind es tatsächlich thermische Aspekte, welche die Grenzen für die Größe heutiger Leistungswandler setzen.

Diese Designprobleme sind in einem Power-Block vollständig durch den Hersteller gelöst: Das Modul wurde sorgfältig entworfen, geprüft und über die gesamte Spanne der Betriebsbedingungen verifiziert, um die Derating-Richtlinien für Bauelemente gemäß IPC-9592 einzuhalten (Bild 2). Im Vergleich zu diskreten Bauteilen lässt sich dadurch eine Menge an Entwicklungszeit und -kosten sparen.

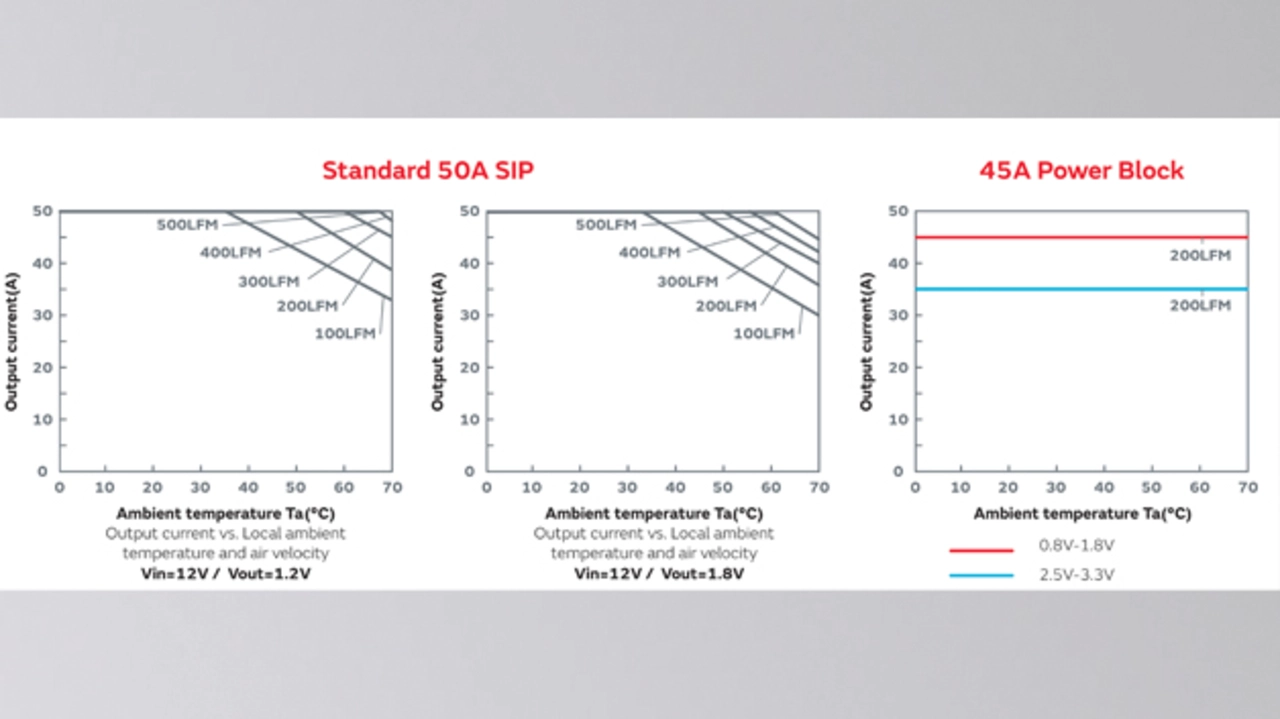

Als Beispiel sollen jetzt die thermischen Eigenschaften eines 50-A-PoL-Wandlers im Industriestandard-SIP-Gehäuse und eines 45-A-Power-Blocks von Murata Power Solutions miteinander verglichen werden. Die Leistungsdichte des Power-Blocks ist höher, da es wie bereits erwähnt möglich ist, die Unterseite der Applikations-Leiterplatte mit Bauelementen zu bestücken. Da das SIP für Durchsteckmontage vorgesehen ist, lässt sich die Platinenrückseite hier nicht nutzen. Außerdem erfordert das SIP für eine verbesserte Kühlung einen integralen Kühlkörper, während der hier betrachtete Power-Block ohne einen solchen auskommt.

Die Derating-Kurven des SIP (Bild 3) zeigen, dass auch bei einem Luftstrom von 500 lfm bei +70 °C ein Derating auf etwa 45 A erforderlich ist. Der Power-Block dagegen erfordert auch bei nur 200 lfm Luftstrom über den gesamten Temperaturbereich keinerlei Derating bei Ausgangsspannungen zwischen 800 mV und 1,8 V. Beim Power-Block erfolgt bei Ausgangsspannungen von 2,5 V bis 3,3 V ein Derating auf 35 A, was mit dem Derating des 50-A-SIP bei 1,8 V und gleichem Luftstrom vergleichbar ist.

- Blockkraftwerke bis 100 A

- Weniger Platz braucht besseres Wärmemanagement

- Neue Konzepte und VRM-Bausteine