Energy Harvesting

Integrierte Akkus

Fortsetzung des Artikels von Teil 1

Akku auf dem Chip

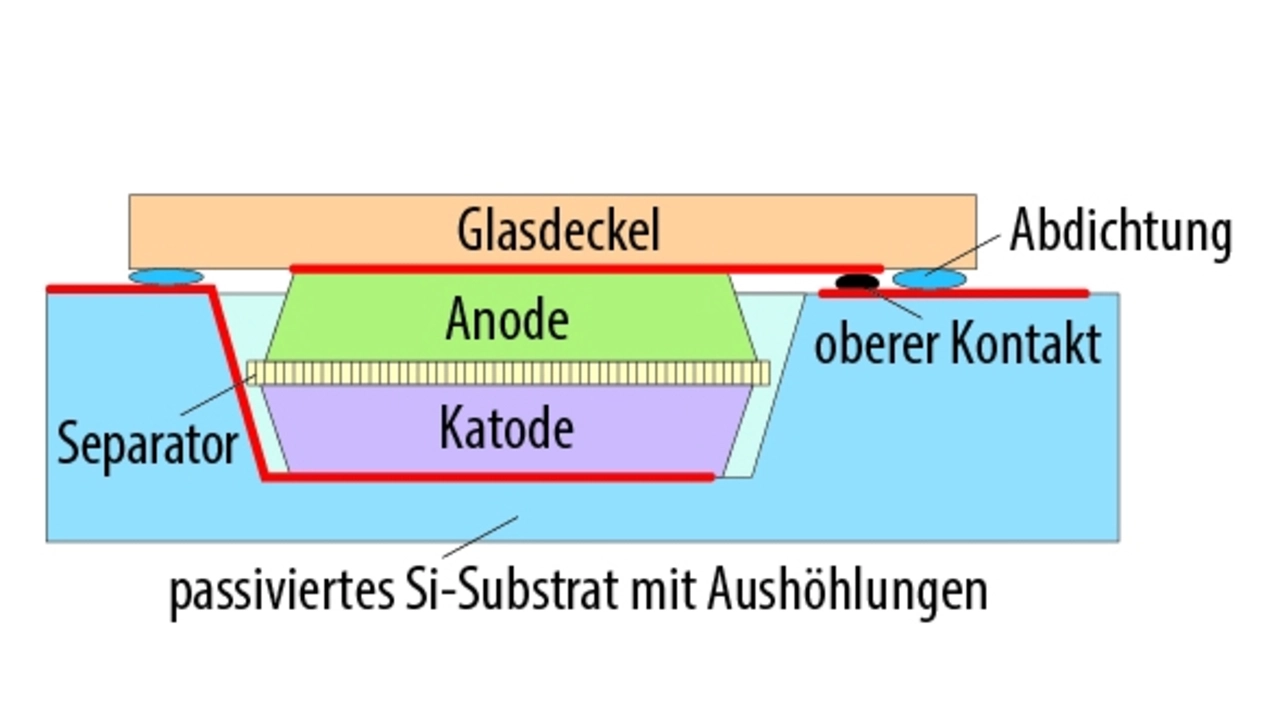

Die Vision für die Minimierung von Kosten und Bauvolumen: Den Akku gleich mit auf denselben Chip setzen wie den Mikrocontroller, alle Funktionen auf dem Wafer herstellen – möglichst auf einer vorhandenen CMOS-Linie ohne größere Erweiterungen, und erst wenn alles fertig ist, diesen zerteilen. Das würde erhebliche Kosten bei der Fertigung einsparen. Die Kapazität ließe sich über die Auslegung der Masken sehr einfach an die jeweilige Anwendung anpassen. Was vor wenigen Jahren noch für utopisch gehalten worden wäre, ist mittlerweile Realität – beim Fraunhofer IZM in Berlin. Hier läuft seit Langem intensive Forschung an den verschiedensten Lithium-Ionen-Systemen, insbesondere an den Materialien für Anode, Katode, Elektrolyt, Separator und Verkapselung. In diesem Rahmen wurden verschiedene Aufbaumethoden untersucht, zuerst in Simulationen, dann an realen Versuchsobjekten. Um teure Chipfläche zu sparen, setzt man den Akku nicht auf dieselbe Seite wie den Mikrocontroller, sondern auf die Rückseite. Für den Anschluss werden mit einem Laser mikroskopische Löcher durch den Chip gebohrt und Durchkontaktierungen hergestellt. Diese Technik (TSV, Through Silicon Vias) wurde für die Stapelung von Chips entwickelt und wird mittlerweile gut beherrscht. Eine Möglichkeit ist es, in die Siliziumoberfläche Vertiefungen einzuätzen und hier die Elektroden in Pastenform einzufüllen: unten die Katode, darüber eine Separatorschicht, die den Elektrolyten enthält, dann die Anode und schließlich eine Abdeckung (Bild 1).

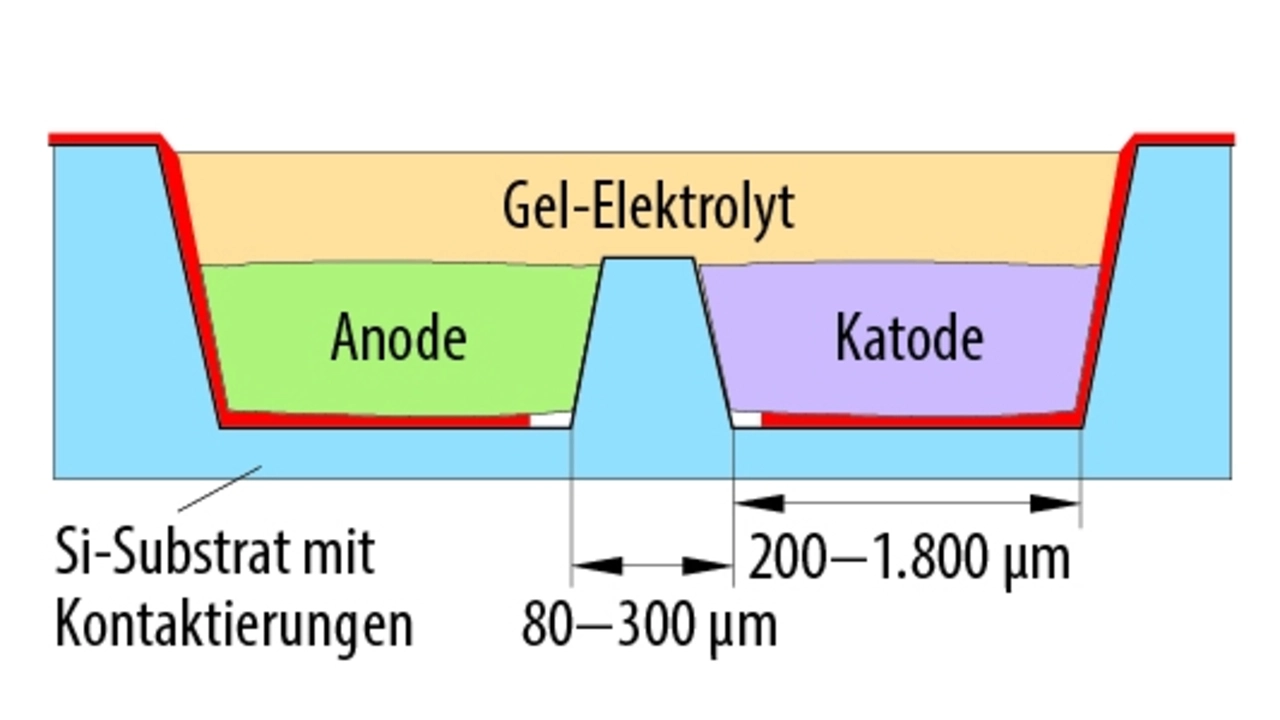

Im Labormaßstab hergestellte Prototypen funktionieren, aber der Fertigungsprozess ist kompliziert, weil die Separatoren bisher einzeln mechanisch aufgesetzt werden. In einem neuen, noch in Untersuchung befindlichen Prozess sollen diese alle gleichzeitig mittels Siebdruck hergestellt werden. Als günstiger zeigt sich eine andere Anordnung: Die Elektroden liegen horizontal nebeneinander in getrennten Wannen. Die darüber liegende Elektrolytschicht wird flüssig eingefüllt und anschließend gelifiziert. Zuletzt kommt ein Deckel darüber (Bild 2). Die Breite der Elektrodenstreifen kann je nach Anforderungen bis etwa 1,8 mm betragen. Bei den Prototypen liegt die Kapazität in der Größenordnung 1 mAh/cm², der maximale Laststrom bei 5 bis 10 mA/cm². In diesem Zusammenhang taucht immer wieder die Frage nach der Sicherheit auf. Bei so kleinen Ausführungen ist das Problem aber längst nicht so kritisch. Brände wie bei der Boeing 787 sind kaum zu befürchten, da der Energieinhalt zu klein ist, um nennenswerten Schaden anzurichten. Bei einem Kurzschluss gäbe es allenfalls eine schwache Verpuffung. Trotzdem ist nach wie vor ein Batteriemanagement unumgänglich, das vor Überladung und Tiefentladung schützt und auch eine Ladestandsbestimmung ermöglicht. Fertige ICs dafür gibt es seit Jahren; ihr Problem ist nur, dass sie selbst einen bestimmten Strom verbrauchen. Der frisst einen Teil der im Akku gespeicherten Energie auf. Der Energy Harvester muss ihn zusätzlich liefern. Am Fraunhofer IIS in Erlangen sind neue Nano-Power-ICs für diesen Zweck in Entwicklung, die mit einem absoluten Minimum an Betriebsleistung auskommen. Nachdem die Machbarkeit nachgewiesen ist, untersucht die weitere Arbeit am IZM die Langzeitstabilität und die Massenherstellbarkeit. Der Übergang von Labormustern zu Kleinserien kann beginnen, erste Anwender werden gesucht. Eine von vielen Ideen: RFID Tags mit Energiegewinnung aus HF-Feld wie üblich, aber mit Akku statt Kondensator als Speicher. Dadurch steht mehr Energie zur Verfügung, und die Funktionalität lässt sich wesentlich erweitern. Bei hochautomatisierter Herstellung direkt auf dem Wafer wären solche Tags nicht wesentlich teurer und gleichzeitig deutlich kleiner als konventionelle.

- Integrierte Akkus

- Akku auf dem Chip