LDS-Pulverlack-Verfahren:

Für neue Produktionsformen von LED-Designs

Fortsetzung des Artikels von Teil 1

Vom Nass- zum Pulverlack

Durch die Verwendung des LDS-Nasslacks kam die Idee auf, eine entsprechende Umsetzung auch für Pulverlacke anzubieten. Sie werden in der Regel in elektrostatischen Verfahren aufgebracht und setzen elektrisch leitfähige Körper für eine sichere, gleichmäßige Beschichtung voraus. Damit rücken metallische Grundkörper in den Fokus.

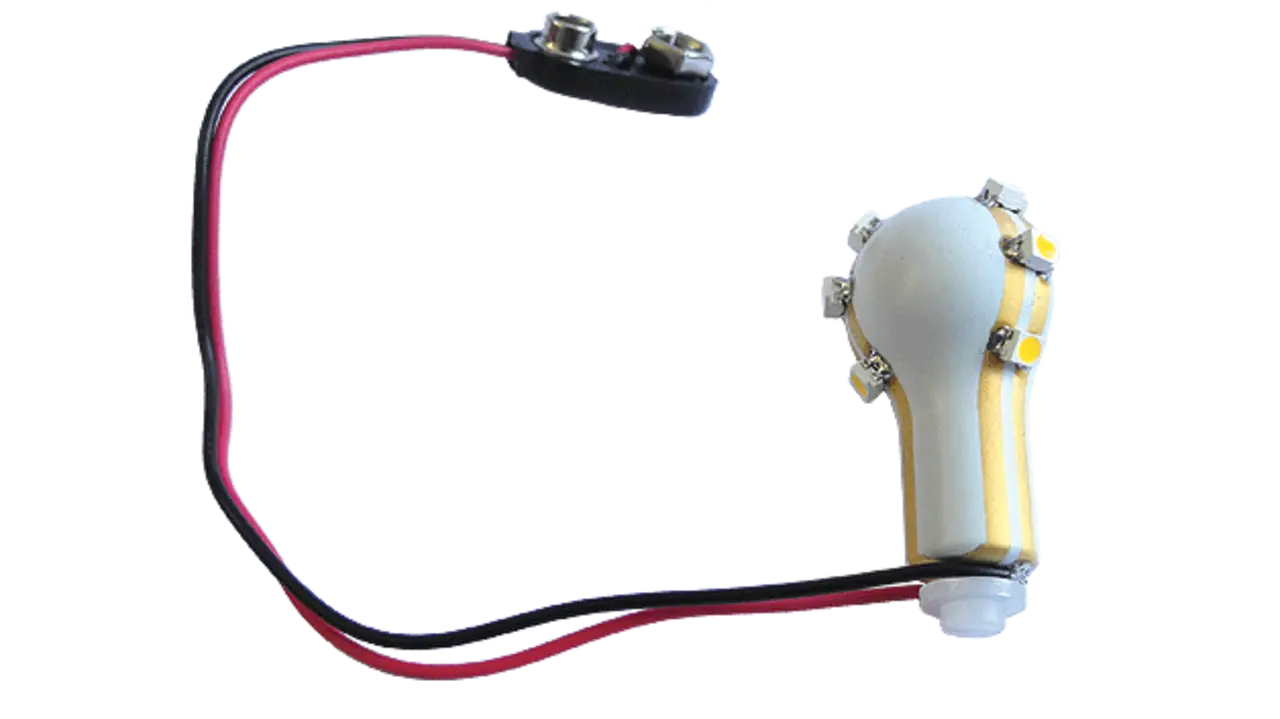

Das LDS Powder Coating wurde erstmals in experimenteller Form im April 2013 anhand einer Retrofit-LED-Beleuchtung präsentiert. Auf einem kleinen Metallträger waren eine weiße Beschichtung, Leiterbahnen und LEDs aufgebracht – ein erstes Funktionsmuster, das mit einer 9-V-Blockbatterie demonstriert werden konnte (Bild 3). Der Metallkörper als Träger kann die entstehende Wärme der LEDs aufnehmen und verteilen. Gleichzeitig entspricht der Wärmeausdehnungskoeffizient des Grundkörpers tendenziell dem der Leiterstruktur.

Bis zur Marktreife mussten die Entwickler eine sichere Lackierbarkeit gewährleisten sowie eine Reihe von Nachweisen zur Praxistauglichkeit erbringen. Seit April 2014 stehen gleich zwei Lackvarianten zur Wahl. Beide Pulverlacke sind weder Gefahrgut noch Gefahrstoff, sondern umweltfreundlich und lösemittelfrei. Überschüssiges Pulver wird aufgefangen und lässt sich problemlos weiterverarbeiten. Das LDS Powder Coating lässt sich von Dienstleistern vor Ort in den üblichen Verfahren verarbeiten. Die Pulverlacke sind in Gebinden von 2 kg für das Prototyping und 20 kg für die Serienproduktion erhältlich. Mit dem LDS-Pulverlack lassen sich prinzipiell beliebige Farben anlegen; bislang ist eine hochweiße Variante für den Einsatz als Beleuchtungslösung verfügbar. Die pulverbeschichteten Metallkörper lassen sich genauso wie Kunststoffbauteile mit dem Laser strukturieren und anschließend metallisieren. Durch den gleichmäßigen Schichtaufbau erzielt das Verfahren eine sichere Isolation der oberflächlichen Leiterbahnen gegen den Grundkörper. Wichtig ist, dass vor der Metallisierung unbedeckte Aufhängepunkte verschlossen werden. Dies ist auch bei herkömmlicher Pulverlackierung üblich.

LPKF PowderCoating steht in den Varianten PES 200 und PU 100 zur Verfügung. Die seidenmatte PES-basierte Oberfläche ist auf hohe mechanische Stabilität optimiert, das glänzende PU 100 weist robustere chemische und thermische Eigenschaften auf.

Beide Pulverlacke bieten bei einer Schichtdicke von circa 80 µm mit PES bzw. 60 µm mit PU eine gute elektrische Durchschlagfestigkeit für Gleich- und Wechselspannungen im Bereich größer 4 kV. Diese Schichtdicken lassen sich problemlos in einem Lackierschritt erreichen. Die Lackschicht vernetzt sich bei Temperaturen zwischen 170 °C und 200 °C, so dass eine Plastifizierung bei diesen Temperaturen anschließend nicht mehr auftritt. Aus Gründen der mechanischen Stabilität und Lackhaftung benötigt die PU-100-Variante Eckenradien von 2 mm. Für die Haftfestigkeit der Leiterbahnen auf der Beschichtung ergibt sich ein Wert zwischen 90 und 120 N – dieser liegt im Bereich herkömmlicher FR4-Leiterplatten-Materialien.

Beim Löten kann PU 100 mit gesicherter Stabilität in einem fünfsekündigen Löteinsatz bei 270 °C punkten, während PES 200 nur bis 240 °C zugelassen ist. Mittlerweile liegen sowohl für PU 100 als auch für PES 200 Flammfestigkeitszertifikate nach UL 94 vor; beide Lackvarianten erhalten mit V-0 die beste Klassifizierung.

Erfolgreich getestet

Mit LDS Powder Coating wurden inzwischen auch erfolgreiche Praxistests durchgeführt. Zum Beispiel untersuchte Matthias Schoierer in einer Projektstudie der Zollner Elektronik AG die Eignung des LDS-Pulverlacks für den Einsatz in LED-Tagfahrleuchten. Projektpartner war die LaserMicronics GmbH, ein Dienstleister für die Mikromaterialbearbeitung mit dem Laser und Spezialist für das LDS-Verfahren.

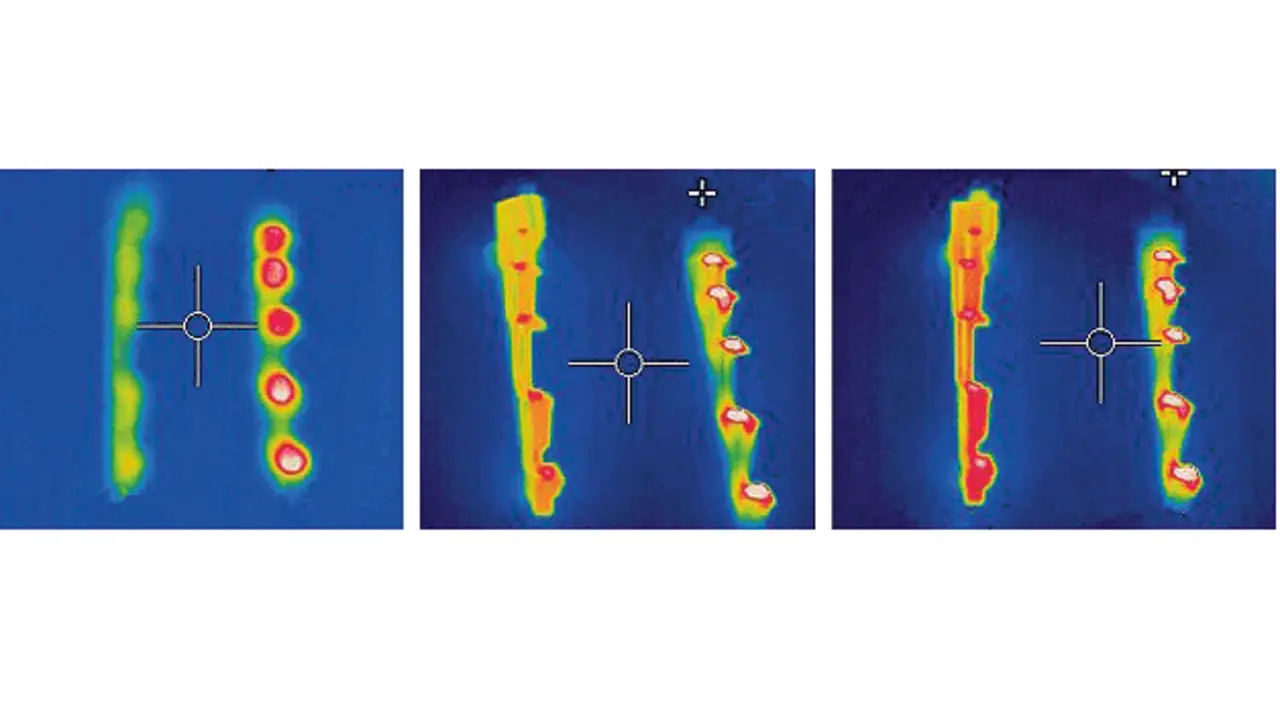

Schoierer untersuchte die grundsätzliche Eignung an einer planaren Testplatte aus LDS-LCP-Kunststoff, an einem LDS-lackierten-3D-Prototypen und einem metallischen Träger, der mit dem LDS PowderCoating PES 200 beschichtet war (Bild 4). Dabei wurden verschiedene Beanspruchungen mit den im Automobilbereich üblichen Parametern untersucht. Durchgeführt wurden Temperaturwechseltests, Feuchte-Wärme-Tests, Vibrationstests mit Temperaturwechsel, Scherkraftmessungen und Wärmeableitungen (Bild 5).

Matthias Schoierer kam bei seinen Untersuchungen zu dem Schluss, dass die LCP-Variante ohne Einschränkungen für den Serieneinsatz geeignet ist, während die Eignung beim Metallträger mit LDS PowderCoating von einer geeigneten konstruktiven Auslegung abhängt. Der nasslackierte Kunststoff-Prototyp konnte – wie erwartet – unter Temperatur-, Vibrations- und mechanischer Belastung nicht überzeugen.

- Für neue Produktionsformen von LED-Designs

- Vom Nass- zum Pulverlack