Displays

Optical Bonding – braucht man das?

Fortsetzung des Artikels von Teil 1

Display im Vergleich

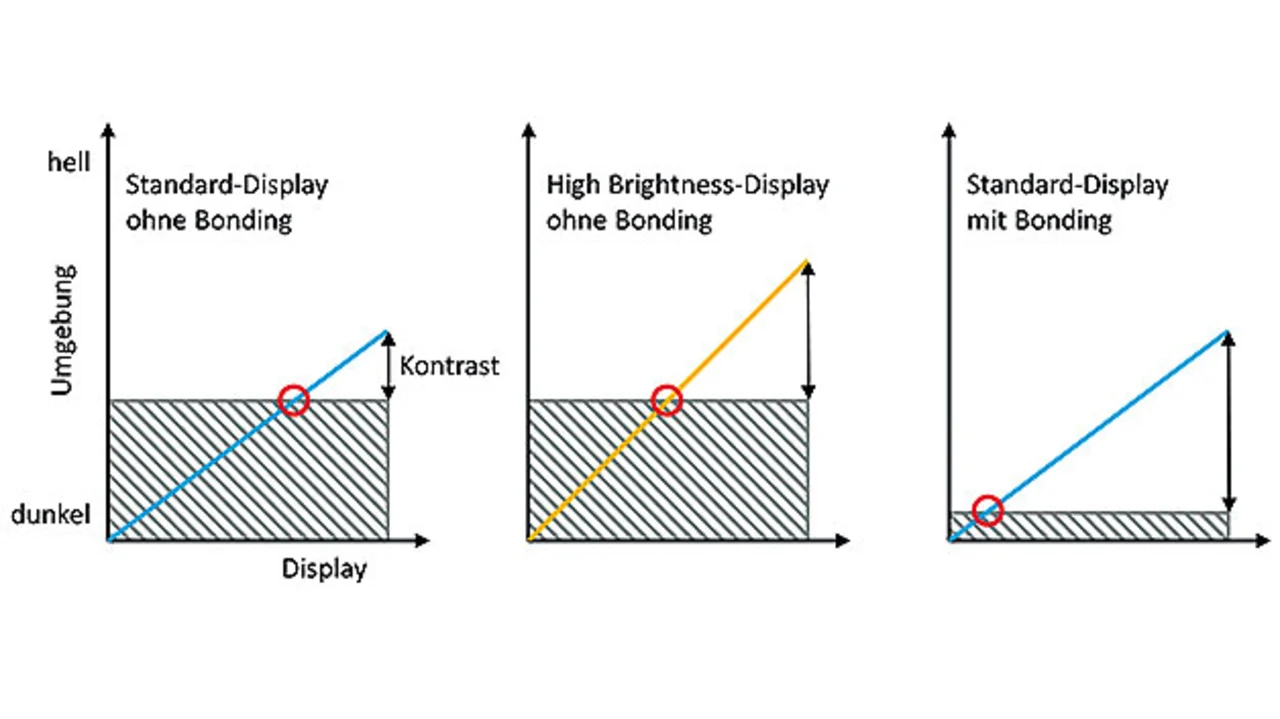

Bild 3 zeigt den Vergleich eines Standarddisplays mit einer High-Brightness-Ausführung. Um bei gleicher Umgebungshelligkeit einen höheren Kontrast (Länge des Pfeils oberhalb der schraffierten Fläche) zu erzielen, wurde im Vergleich zum Standarddisplay links in der Mitte ein High-Brightness-Display verwendet. Beide Displays sind nicht gebondet. Ganz rechts wird das ursprüngliche Display verwendet, jedoch steigt der Kontrast allein durch Optical Bonding weit an.

Energie-Einsparung ökologisch wertvoll

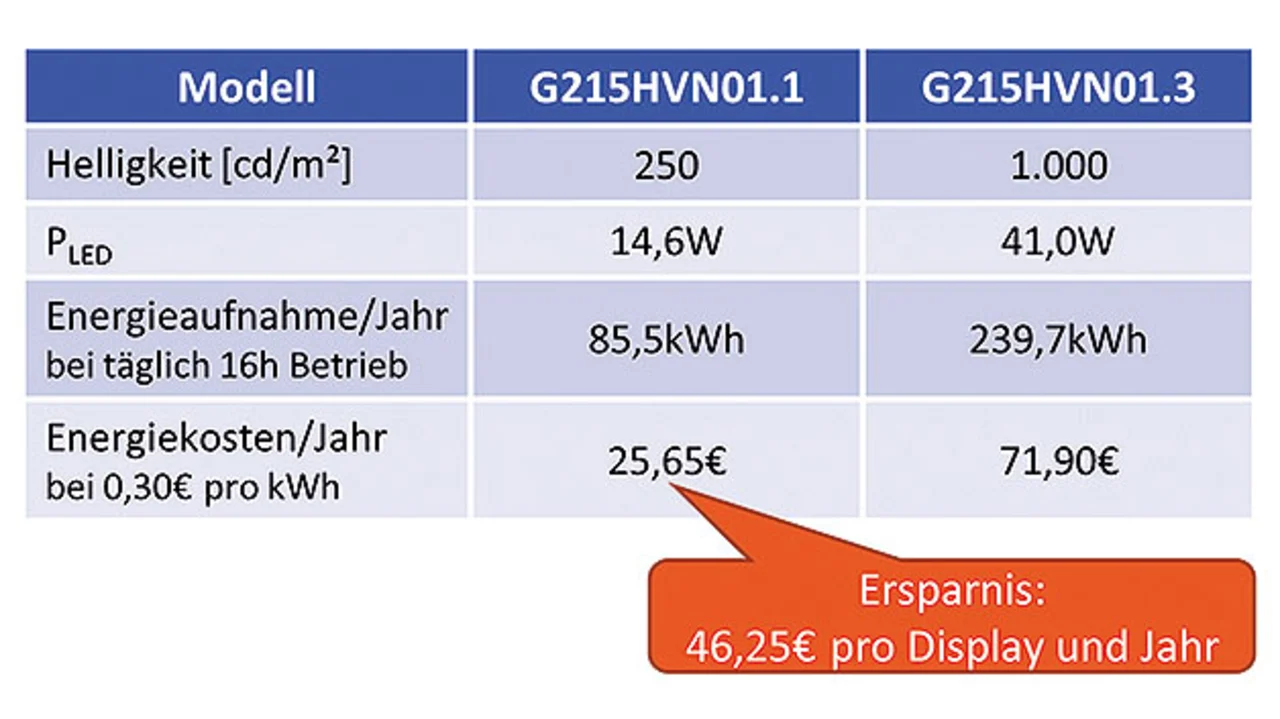

Ein Aspekt, der immer wichtiger wird, ist der ökologische Fußabdruck des Geräts, der durch die aufgenommene Energie geprägt wird. Beispielhaft wird ein Vergleich zwischen einem gebondeten Industriedisplay mit »normaler« Helligkeit von 250 cd/m² und einem ungebondetem High-Brightness-Typ mit 1.000 cd/m² durchgeführt. Dafür wird angenommen, dass bei den gewählten Umgebungslichtverhältnissen mit beiden Displays der gleiche Kontrast erzielt wird. Bei einem Preis von 0,30 € pro Kilowattstunde spart das Modell mit 250 cd/m² Stromkosten von knapp 50 € pro Jahr. Hinzu kommt, dass ein High-Brightness-Display mehr als 50 % teurer als das Standarddisplay ist. Das Netzteil muss für die stärkere Leistung ausgelegt sein und die Entwärmung des Gesamtsystems ist für den Konstrukteur vor allem im Outdoor-Bereich deutlich aufwendiger.

Bild 4 vergleicht die Energiekosten am Beispiel eines 21.5“-Displays von AUO. Beim Einsatz von 1000 Stelen in der Kette eines Lebensmittel-Einzelhandels kann ein fünfstelliger Betrag pro Jahr eingespart werden. Hinzu kommt die verbesserte Ökobilanz für das Unternehmen, was heute wichtig für die eigene Reputation ist.

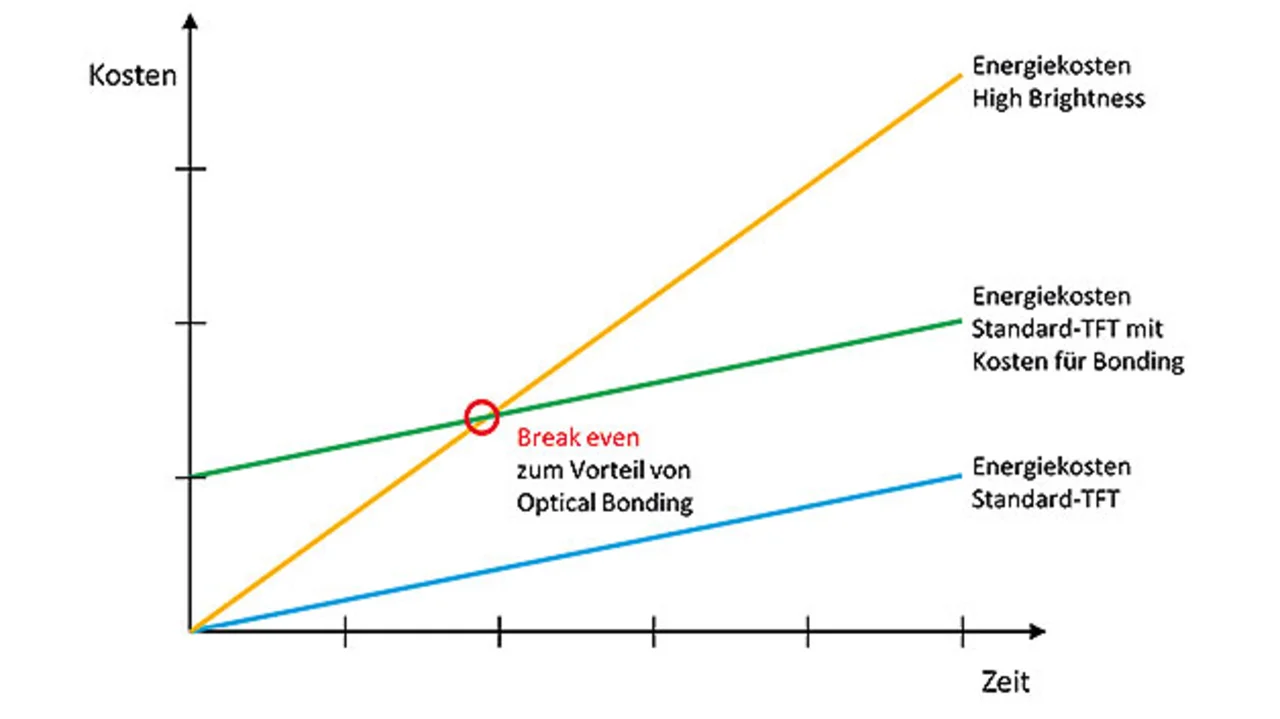

Das Standarddisplay ist nicht nur in der Anschaffung günstiger; auch ist nicht jedes Display in einer High-Brightness-Ausführung erhältlich. Die höheren Anschaffungskosten für das gebondete Display haben sich gegenüber den Energiekosten nach kurzer Zeit amortisiert, wie Bild 5 zeigt.

Bei batteriebetriebenen Geräten verlängert sich durch die niedrigere Leistungsaufnahme die Akkulaufzeit oder es kann – Vorteil für portable Geräte – ein kleinerer und leichterer Akku mit geringerem Bauvolumen eingesetzt werden.

Glasoberfläche

Nicht vergessen werden sollte neben den »inneren Werten«, mit denen das Optical Bonding die Ablesbarkeit steigert, auch die Gestaltung der Oberfläche des Deckglases. Hier gibt es verschiedene Möglichkeiten, über deren Einsatz am konkreten Projekt entscheiden werden muss. Das Deckglas muss nicht unbedingt ein einfaches Floatglas (Fensterglas) sein, es kann auch eine Kunststoffscheibe, ein Aluminium-Silikat-Glas (Gorilla oder Xensation) oder ein Verbundglas sein. Ob die Oberfläche ein Anti-Glare, Anti-Reflective oder ein Anti-Fingerprint-Finish erhält, wird durch die Applikation bestimmt.

Darauf kommt es beim Optical Bonding an

In Fachkreisen sind Projekte bekannt, bei denen das Terminal durch Mängel am optischen Bonding ausgetauscht werden musste. Wie kann das vermieden werden? Systemintegratoren, die Display plus Touchsensor plus Deckglas gebondet liefern, haben ein Augenmerk auf die Verarbeitung des Bondings. Alle Prozessparameter wie UV-Belichtungsdauer, Temperatur oder Druck, die durch das Material vorgegeben werden, müssen auch in der Serienfertigung genauestens eingehalten werden.

Hinzu kommt, dass manche Displayeffekte, die bei der Betrachtung des Displays alleine nicht auffallen, durch das Bonding erst sichtbar gemacht werden, z.B. kleinste Kratzer oder Ungleichmäßigkeiten. In der Fertigungskette sind daher häufige optische Inspektionen vor und nach jedem Fertigungsschritt sinnvoll, um ein einwandfreies, hochwertiges Produkt mit Optical Bonding zu erhalten. Dies kann auch den Ausschlag für ein Verfahren geben, das eine einfache Nachbearbeitung erlaubt.

Literatur

Sosnowsky, R.: Optical Bonding. White Paper, Hy-Line Computer Components, März 2020.

Der Autor

- Optical Bonding – braucht man das?

- Display im Vergleich