Systemdesign / Safety&Security

Funktionale Sicherheit in der Datenerfassung

Fortsetzung des Artikels von Teil 1

Generische Architektur und Alternativen

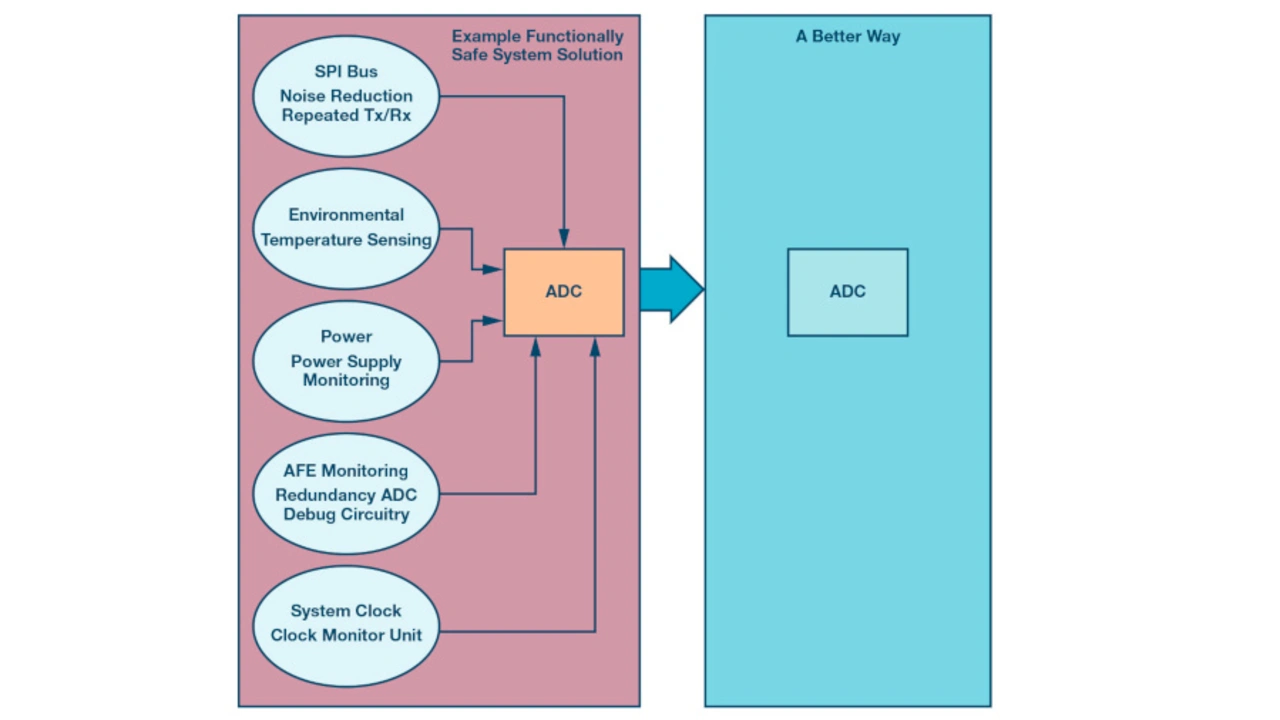

Bild 1 vergleicht die traditionelle Implementierung eines funktional sicheren Systems mit einer modernen Lösung. Zentrales Element beider Varianten ist der A/D-Wandler (ADC): er digitalisiert die analoge Eingangsgröße und übergibt sie einem Mikrocontroller.

Jobangebote+ passend zum Thema

Die reale Umsetzung dieser Lösung verlangt indes nach vielen

externen Bauelementen, wiederholten SPI-Transaktionen und sogar einem redundanten ADC: das erhöht Bauteileaufwand, Leiterplattenfläche, Verarbeitungsaufwand und Kosten erheblich. Darüber hinaus bestehen zusätzliche Herausforderungen bezüglich der Entwicklungszeit und der Zuverlässigkeit.

Das Optimierungspotenzial besteht also in der Implementierung aller Safety-Features mit einem einzigen hoch-integrierten IC und möglichst wenigen externen Bauelementen.

Beispiel-Implementierung

ADC-basierte DAQ-Systeme können für zahlreiche Störungen empfänglich sein: je nach Anwendung kann erhöhtes Risiko für Mensch und Maschine

einhergehen. Die Systemdesigner sind hier gefordert, zwischen hinnehmbaren und nicht hinnehmbaren Risiken zu unterscheiden.

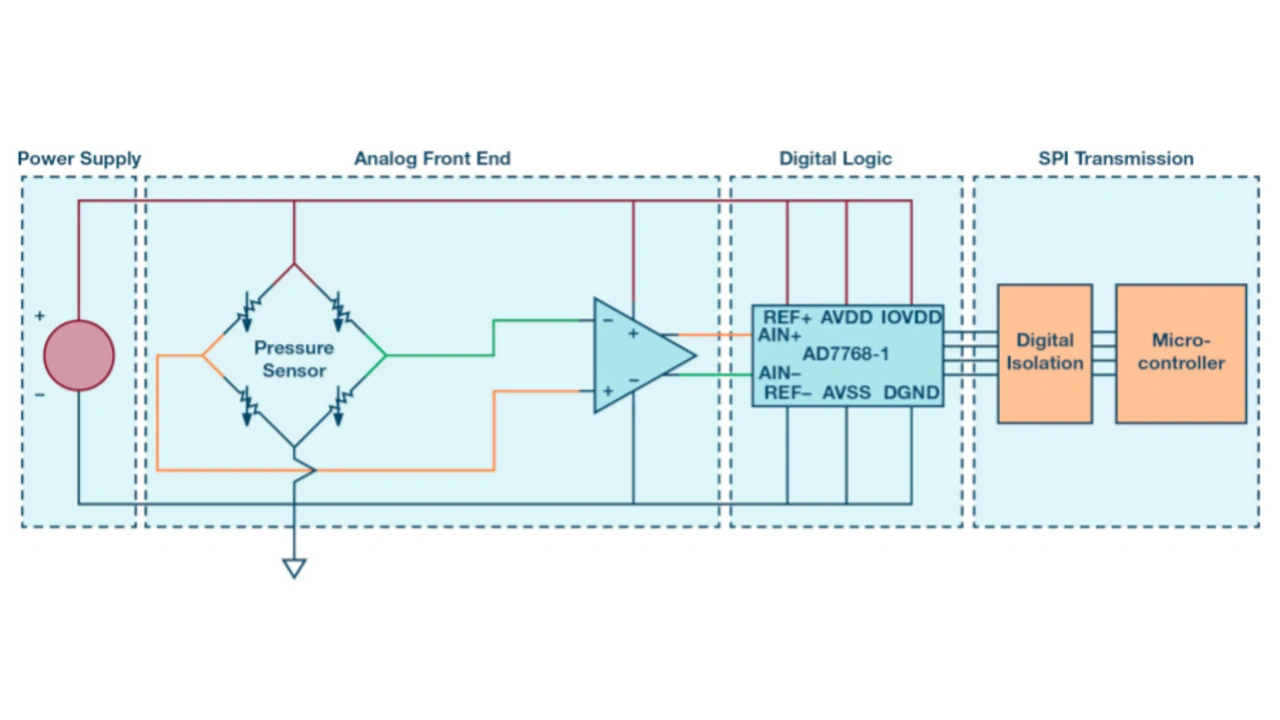

Als Beispiel wird ein System betrachtet, das den Druck in einem

Gasbehälter messen und regeln soll. Die Verwendung eines Sensors mit einer Toleranz von 5 % erscheint hier als hinnehmbares Risiko, sofern der herrschende Druck im Tank nicht wesentlich vom Umgebungsdruck abweicht. Wenn allerdings der Mikrocontroller vom ADC falsche Daten erhält, könnte dies potenziell fatale Folgen haben: implodiert oder explodiert der Behälter ist seine gesamte Umgebung in Gefahr. Dieses Risiko wäre inakzeptabel und Maßnahmen zur Gewährleistung

der funktionalen Sicherheit notwendig: die Integrität der vom Controller empfangenen Informationen ist sicherzustellen.

Einige potenzielle Störungsquellen, die derartige Fehler

hervorrufen sind:

- Stromversorgung: Zu niedrige Versorgungsspannung oder zu geringe Ausgangsspannung der Low-Dropout-Regler (LDOs)

- Analog Front End (AFE): Durch beschädigte Sensoren oder einen defekten Verstärker gelangt eine unkorrekte Spannung an den ADC

- Digitale Logik: Bitfehler im digitalen Bereich können das Umwandlungsergebnis beeinflussen (z.B. bei den Koeffizienten für den werksseitigen Verstärkungs- und Offsetabgleich)

- SPI-Übertragung: Bitfehler bei der Übertragung der gewandelten Daten und dem Empfang von Befehlen, verursacht durch ein hohes Störaufkommens im Umfeld der Übertragungsleitung

- Umgebung: Das IC wird außerhalb seines vorgegebenen Umgebungstemperatur-Bereichs betrieben

Der ΣΔ-ADC AD7768-1 integriert einen großen Umfang an Diagnose-Funktionen, u.a. zur Fehlererkennung und -diagnose. Bild 2 zeigt die Ursachen einiger möglicher Störungen in einem typischen Drucksensor-System.

- Funktionale Sicherheit in der Datenerfassung

- Generische Architektur und Alternativen

- Diagnose von Systemfehlern

- Ein Integrationsbeispiel