Sensor-Kalibrierung

Erstmals auf Millikelvin genau und vollautomatisch

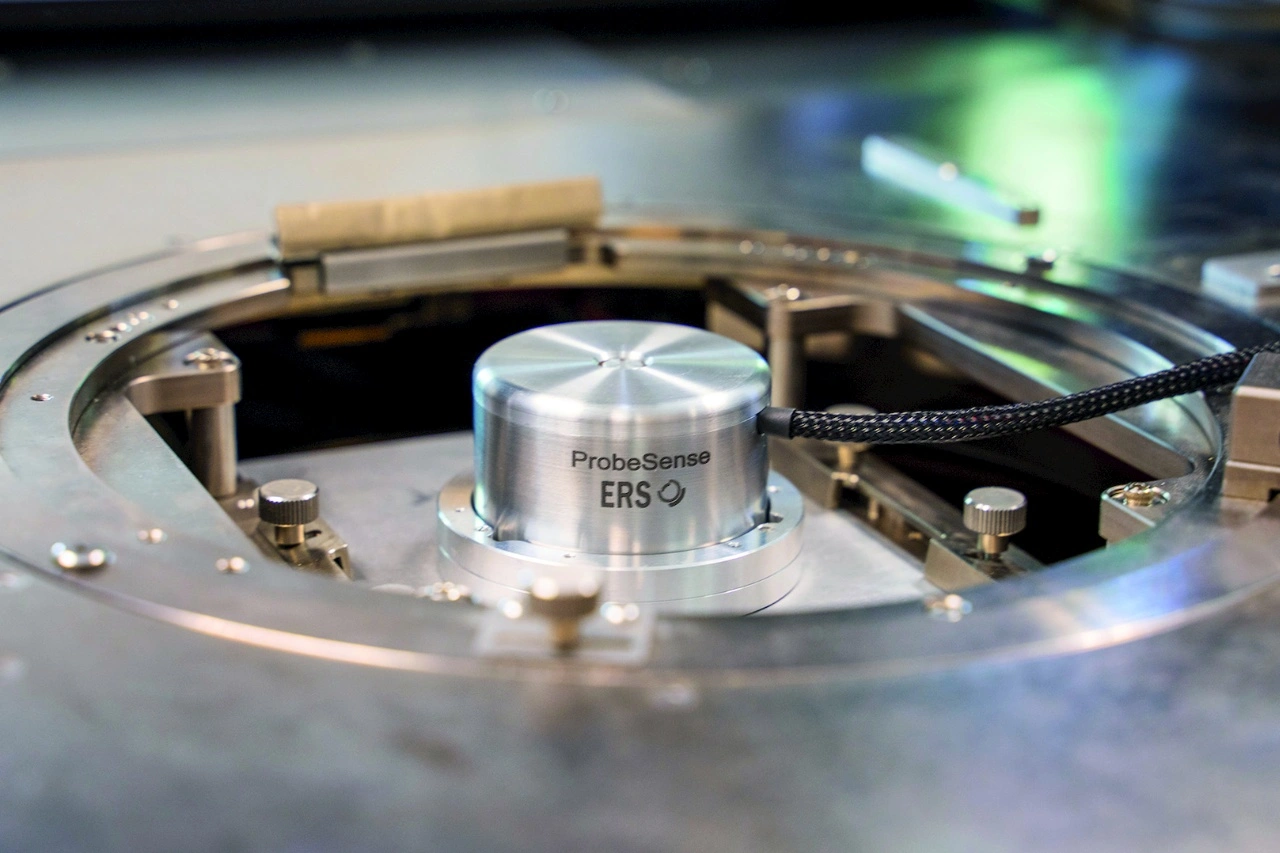

»ProbeSense« von ERS electronic ermöglicht es jetzt erstmals, Sensorkalibrierungen mit hoher Genauigkeit vollautomatisch im Wafer Prober durchzuführen.

»Wir bringen die Kalibrierung von Sensoren auf ein ganz neues Präzisionsniveau, sie lässt sich jetzt erstmals vollautomatisch durchführen und dabei sinken auch noch die Kosten für die Anwender«, sagt Klemens Reitinger, CTO von ERS. Um dieses System zu entwickeln, hat ERS einen neuen Weg beschritten: »Wir haben unsere umfangreichen Erfahrungen in der Temperaturmessung aus dem Bereich der Thermo-Chucks mit unserem Wissen aus dem Bereich des Wafer Probing kombiniert«, so Klemens Reitinger.

Ergebnis ist ein neues Gerät namens ProbeSense für die Kalibrierung von verschiedenen Sensoren (Temperatur, Gas, Feuchte, Druck) im mK-Bereich über den gesamten Chuck auf Temperaturniveaus zwischen –65 und +300 °C. Das ist wichtig, denn der Trend geht von einfachen Funktionstests zur Kalibrierung der Sensoren bei verschiedenen Temperaturen.

Jobangebote+ passend zum Thema

Die ProbeSense-Software von ERS versetzt das Gerät in die Lage, vollautomatisch, also ohne Bedienpersonal, verschiedene Messpunkte auf dem Chuck anzufahren und die Kalibrierung durchzuführen. Die Software stellt ERS auf einem USB-Stick zur Verfügung. Ebenfalls ein großer Vorteil: Die Messungen finden damit unter denselben Bedingungen statt, wie sie während des Probings herrschen.

Trotz der Vorteile, die ProbeSense bietet, steht das Gerät recht kostengünstig zur Verfügung: Gegenüber Verfahren, die auf Mess-Wafern basieren, kostet es nur die Hälfte.

Das hat bereits den ersten Wafer-Prober-Hersteller überzeugt: MPI bietet ab sofort die Zusatzfunktion auf seinen Wafer Probern an. Dazu hat MPI ProbeSense in die eigene »Sentio« Control Software Suite integriert. »Damit erhalten die Anwender jetzt Zugang zu einer kosten- und zeiteffektiven thermischen Kalibrierung«, sagt Stojan Kanev, General Manager Advanced Semiconductor Test Division von MPI. Weitere Hersteller von vollautomatischen Wafer Probern im Fertigungsbereich könnten laut Reitinger ebenfalls in Kürze die Möglichkeit bieten, ProbeSense in ihren Geräten zu integrieren.

Um zu verstehen, warum Reitinger davon überzeugt ist, mit ProbeSense einen Durchbruch auf dem Gebiet der Sensor-Kalibrierung erzielt zu haben, ein kurzer Blick darauf, über welche beiden Verfahren die Kalibrierung bisher zumeist durchgeführt wird.

In vielen Fällen kommt dazu ein Mess-Wafer zum Einsatz. Auf ihm sind 17 bis 20 Sensoren platziert, um über den Wafer mit möglichst hoher Genauigkeit zu messen. Dabei treten mehrere Probleme auf: Erstens ist die Sensor-to-Sensor-Genauigkeit nicht wirklich gut. Sie liegt bei 50 mK. Zweitens sind die Test-Wafer sehr empfindlich, sodass sie in der Praxis des Öfteren zu Bruch gehen, was einen erheblichen Schaden verursacht, denn sie sind obendrein auch sehr teuer. Außerdem müssen Menschen für den Kontakt zu den Sensoren sorgen, was ungenau ist und Zeit kostet. Das führt auch dazu, dass die Messungen häufig nicht wiederholbar sind. »Und noch etwas kommt hinzu«, so Reitinger: »Die Messung geschieht nicht während des eigentlichen Probings, die so gewonnenen Uniformitätsdaten spiegeln die eigentliche Messsituation nicht wider.«

Die zweite Möglichkeit besteht darin, über einen Drop-Sensor zu messen. Das ist an sich sehr kostengünstig. Doch geschieht die Kontaktierung per Hand, das bedeutet, dass der Anpressdruck sehr stark variiert und von der jeweiligen Person abhängig ist, die die Messungen durchführt. »Die Messergebnisse sind damit nicht reproduzierbar, eine Genauigkeit im mK-Bereich liegt weit außerhalb der Reichweite.« Für Messungen bei tiefen Temperaturen eignet sich das Verfahren mit dem Drop-Sensor gar nicht.

Weil die bestehenden Verfahren also gravierende Nachteile aufweisen, haben Reitinger und sein Team das Kalibrierverfahren von Grund auf neu entwickelt und automatisiert. »Die entscheidende Idee war es, das System für den Einsatz in Wafer Probern auszulegen. Mit keinem anderen System, das derzeit auf dem Markt erhältlich ist, ist das möglich.«

Zunächst ein Blick auf das Funktionsprinzip von ProbeSense: Der eigentliche Sensor befindet sich in einem Metallzylinder, der auf einer Metallplatte befestigt wird. Die Metallplatte ist auf den jeweiligen Wafer-Prober-Typ zugeschnitten, in dem ProbeSense arbeiten soll. Die gesamte Vorrichtung lässt sich dann einfach in den jeweiligen Wafer Prober einsetzen. ProbeSense muss dort nicht verschraubt werden, sondern kann durch einen Twist-and-Lock-Mechanismus schnell fixiert und auch schnell wieder entfernt werden. Damit ist gewährleistet, dass sich ProbeSense sehr einfach austauschen lässt. Die Vorrichtung sitzt also an der Stelle, wo im Normalbetrieb des Wafer Probers die Nadelkarte sitzt, die den Kontakt zu den zu testenden ICs auf dem Wafer herstellt. »Unten sitzt der Chuck, oben werden die Kalibrierungsroutinen in den Prober eingebracht, eine sehr elegante Methode«, freut sich Reitinger.

Im Zylinder sitzt eine Feder, die den Sensor während der Messung auf den Chuck drückt. »Wir haben einen ausgeklügelten Federmechanismus entwickelt, der den Sensor mit einer genau definierten Kraft auf den Wafer drückt und mechanische Ungenauigkeiten ausgleicht«, erklärt Reitinger. »Das war die Schlüsselentwicklung: Der definierte Druck ist essenziell, um genau Kalibrierungen durchführen zu können.«

Was aber besonders wichtig ist: »Mit ProbeSense ist jetzt erstmals die vollautomatische Charakterisierung möglich, ohne dass dafür Handarbeiten anfallen. Das führt zu einem Kalibrierungsprozess, der auf einfache Weise wiederholbare und genaue Messergebnisse liefert; die Kalibrierung findet unter den gleichen Bedingungen statt wie das Probing«, so Reitinger. Eine Uniformitätsmessung dauert rund 15 bis 30 Minuten, je nachdem, wie viele Messpunkte angesteuert werden sollen. Der gesamte Kalibrierungsprozess kann damit ohne menschliches Zutun über Nacht oder übers Wochenende ablaufen.

ERS hat verschiedene Wiederholbarkeitstests bei Temperaturen von 30 °C, 85 °C und 200 °C durchgeführt, sowohl an einem einzigen Punkt als auch an 17 Messpunkten. Das Ergebnis: Die Temperatur kann mit einer Genauigkeit von ±0,03 °C gemessen werden.

Ein weiter großer Vorteil: Weil nicht viele spezielle Sensoren platziert werden müssen wie beim Mess-Wafer, fällt die Problematik mit der Sensor-to-Sensor-Genauigkeit von vorneherein weg. Reitinger: »Es wird einfach dort gemessen, wo es erforderlich ist. Mit nur einem Sensor.« Zudem kann die Messung auch bei sehr tiefen Temperaturen erfolgen, weil der Prober geschlossen ist, sodass keine Feuchtigkeit eindringen kann, die bei niedrigen Temperaturen gefrieren würde.

Die Messdaten liefert ProbeSense über eine RS-232-Schnittstelle an ein Präzisionsthermometer, an dem die Temperaturen abgelesen werden können. Die erforderliche Software liefert ERS auf einem USB-Stick mit.

ProbeSense ist in einem speziell ausgelegten Aluminium-Koffer untergebracht, sodass es einfach an die jeweiligen Einsatzorte getragen werden kann. Neben ProbeSense selber, dessen kalibrierter Sensor eine Genauigkeit von 10 mK erreicht, sind im Koffer die Adapterplatte, das Temperaturmessgerät, eine Batterie und der USB-Stick mit der ProbeSense-Software untergebracht.

ERS electronic Halle C1, Stand 440