Praxisbeispiel Sensorfusion

Der unsichtbare Drehmomentsensor

Fortsetzung des Artikels von Teil 1

Notwendige Anforderungen

Die elektronische Seite hat folgende Anforderungen:

- Hohe Ortsauflösung am Geberrad

- Drehmomentauswertung mit geringer Laufzeit

- Laufzeitarme Übertragung der Rechtecksignale des Drehzahlsensors zur Signalauswertung

- Laufzeitarme Signalaufbereitung in den Drehzahlsensoren

- Symmetrische Rechtecksignale mit konstantem 50-%-Tastverhältnis (High/Low)

- Signalentstehung mit geringer Beeinflussung durch mechanische Toleranzen

Die mechanischen Anforderungen sind:

- Torsionswelle, die im Messbereich des Drehmomentes eine Verdrehung von ca. einer Zahn-Lücken-Länge erreicht

- Linearer Torsionsverlauf

- Abstand der Geberräder zueinander groß wählen

- Geberräder an Positionen mit niedrigen mechanischen Toleranzen an- ordnen

- Geberräder mit möglichst vielen Zähnen, aber den Durchmesser nicht zu groß wählen

- Geberradgeometrie für 50-%-Signal-Tastverhältnis

Die Wechselwirkungen zwischen Elektronik und Mechanik ist:

- Eine iterative geometrische Auslegung der Geberradverzahnung mit den Sensoreigenschaften, um die elektronischen und mechanischen Anforderungen abzudecken

Jobangebote+ passend zum Thema

Beispiel aus der Praxis

Die Sensorkonzept-Auslegung:

Die höchste Ortsauflösung bei magnetischen Hallsensoren erhält man mit Differenzhallsensoren mit geringem Hallplattenabstand. Die geringste Signallaufzeit erhält man mit Hallsensoren mit einfacher hardwarenaher Signalauswertung im Hallchip und direkter Übertragung mit TTL-Ausgangssignalen, die jeweils eine Zahn-Lücken-Kombination des Geberrades abdecken. Für eine stabiles 50-%-Tastverhältnis hilft sensorseitig ein Schalten des Ausgangssignals im Nulldurchgang des analogen Hallsignals und einer adaptiven Schaltschwelle mit geringer Hysterese, um den Einfluss von Luftspaltschwankungen zu reduzieren.

Die Mechanikkonzept-Auslegung:

Um den Messbereich des Hallsensorsystems möglichst gut auszunutzen und ein eindeutiges Signal zu erhalten, sollte der Torsionswinkel der Welle über den Messbereich circa eine Zahn-Lücken-Länge betragen. Die Geberräder müssen mit einem großen Abstand zueinander, torsionssteif mit der Welle verbunden sein, und das Torsionsverhalten der Welle muss ohne Unstetigkeiten linear sein. Um dynamische mechanische Toleranzeinflüsse gering zu halten, ist die Platzierung der Geberräder nahe an den Lagerstellen vorteilhaft. Die Verzahnung der Geberräder soll im Zusammenspiel mit dem Sensor ein Tastverhältnis von 50 % erreichen. Hierbei gilt es zu untersuchen, ob dies mit einem vorhandenen Zahnrad im Getriebe möglich ist oder ob zusätzliche Sensorgeberräder integriert werden müssen.

Das Signalauswerte-Konzept:

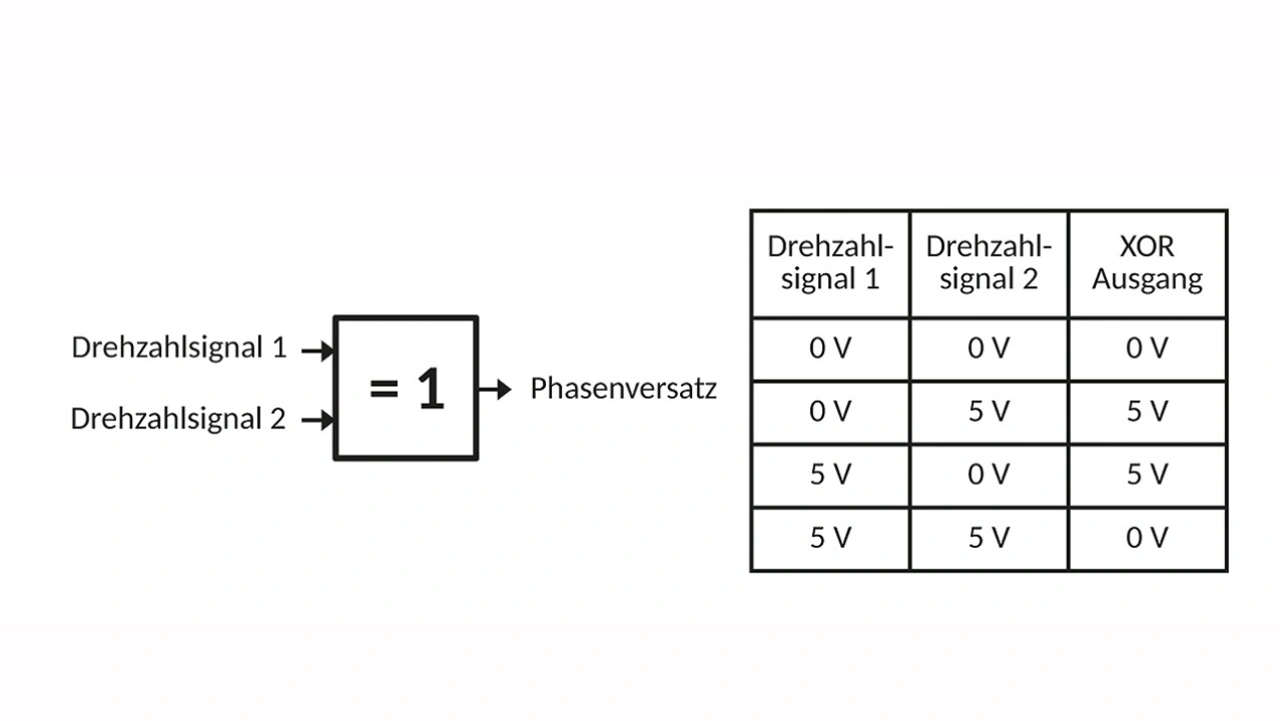

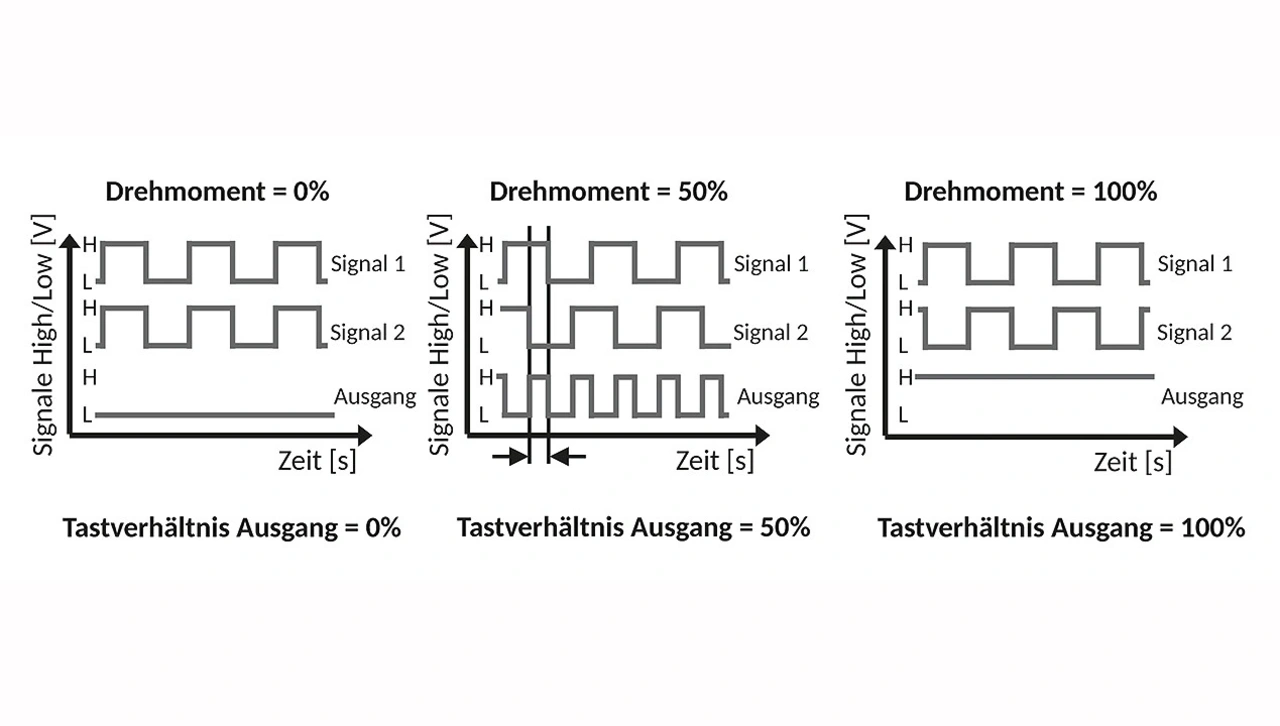

Die Signalauswertung soll an dieser Stelle nicht im Detail dargestellt werden. Als anschauliche Lösung kann eine einfache Signalauswertung mithilfe eines XOR-Gatters (Exklusiv-Oder-Gatter) dienen. Die Eingänge werden direkt mit den TTL-Signalen der Hallsensoren beaufschlagt, und der Ausgang liefert in Form eines zeitlichen PWM-Signals ein Maß für den Phasenversatz der Signale und somit für die Verdrehung bzw. mit bekannter Wellensteifigkeit einen Messwert für das Drehmoment. In der konkreten Applikation wird die Auslegung entsprechend der verfügbaren Möglichkeiten im Steuergerät erfolgen.

Die Geberrad-Auslegung:

Um eine möglichst feine Ortsauflösung zu erhalten, können Differenzhallsensoren mit einem möglichst geringen Hallplattenabstand von etwa 2 mm gewählt werden. Diese können als Untergrenze Zahn-Lücken-Kombinationen von ca. 4 bis 5 mm Länge auflösen. Zahnradmoduln von 1,25 bzw. 1,5 ergeben eine Länge von 1,25 ×π≈ 3,9 mm bzw. 1,5 ×π≈ 4,7 mm. Das Unterschreiten der unteren Grenze kann zu instabilem Verhalten führen, somit ist Modul 1,5 die richtige Wahl.

Die Torsionswellen-Auslegung:

Für das Beispiel wird eine Stahlwelle mit 12 mm Durchmesser und einer Länge von 400 mm mit einem Geberraddurchmesser von circa 80 mm gewählt. Bei einem Schubmodul von Stahl mit 81 GPa und einem maximalen Drehmoment von 30 Nm ergibt sich eine maximale Verdrehung von circa 4° bei einer maximalen Torsionsspannung von circa 90 N/mm² in der Welle.

Ein Zahnrad mit Modul 1,5 und circa 80 mm Durchmesser besitzt 51 Zähne. Mit 360° / 51 Zähne ≈ 7,1° Zahn-Lücken-Winkel. Dieser Wert ist etwas größer als die oben ermittelten circa 4°, dies hat aber den Vorteil, dass das elektrische Signal, durch einen leichten festen Phasenversatz bei Drehmoment null schon einen Messwert liefern kann und auch der gewünschte Nennmessbereich im Betrieb leicht überschritten werden kann.

Systembewertung

Die hier aufgezeigte Auslegung ist stark gekürzt ausgeführt und nur beispielhaft zu sehen, einige Werte und Annahmen sind nur näherungsweise ermittelt und müssen für einen praktischen Einsatz genauer betrachtet und abgesichert werden. Insgesamt ist aber gezeigt, dass dieser Ansatz der einfachen und robusten Drehmomentmessung die Anforderungen erfüllen kann und für eine getriebetypische Umgebungsbedingung einsetzbar ist.

Das verwendete Konzept basiert auf einfachen elektrischen, elektronischen und mechanischen Komponenten, die verfügbar und kostengünstig sind. Jedoch müssen vor allem die mechanischen Rahmenbedingungen in der Applikation zu den Rahmenbedingungen des Gesamtkonzeptes passen. Der gezeigte Ansatz bietet grundsätzlich die Möglichkeit, auch positive und negative Drehmomente zu messen. Ein Hinzuziehen von Drehzahlinformationen und geeigneten Mittelungsfunktionen kann die Messergebnisse noch verbessern.

Weil eine Drehzahlmessung in den meisten Getrieben bereits vorgesehen ist, kann man bei diesem Konzept auch von Sensorfusion sprechen, da in diesem Fall nur eine zusätzliche Sensor-Geberrad-Konfiguration notwendig ist. Somit ist das Konzept eine Drehmomentmessung ohne sichtbarem Drehmomentsensor. Der Aufwand für die Auswertung im Steuergerät ist überschaubar. Das Konzept mit magnetischen Halldrehzahlsensoren eignet sich beispielsweise für große Getriebe mit rauen Umgebungsbedingungen und mittleren Anforderungen an die Messgenauigkeit.

- Der unsichtbare Drehmomentsensor

- Notwendige Anforderungen