Machine Learning beschleunigt Messungen

ML-basierte Messdatenanalyse für ASICs

Das IMMS hat ein Machine-Learning-basiertes Verfahren für die Messdatenanalyse von ASICs entwickelt, das gleiche Ergebnisse liefert wie eine manuelle Auswertung, dabei aber zehn- bis 30-mal schneller ist.

Von Tom Reinhold und Georg Gläser, IMMS

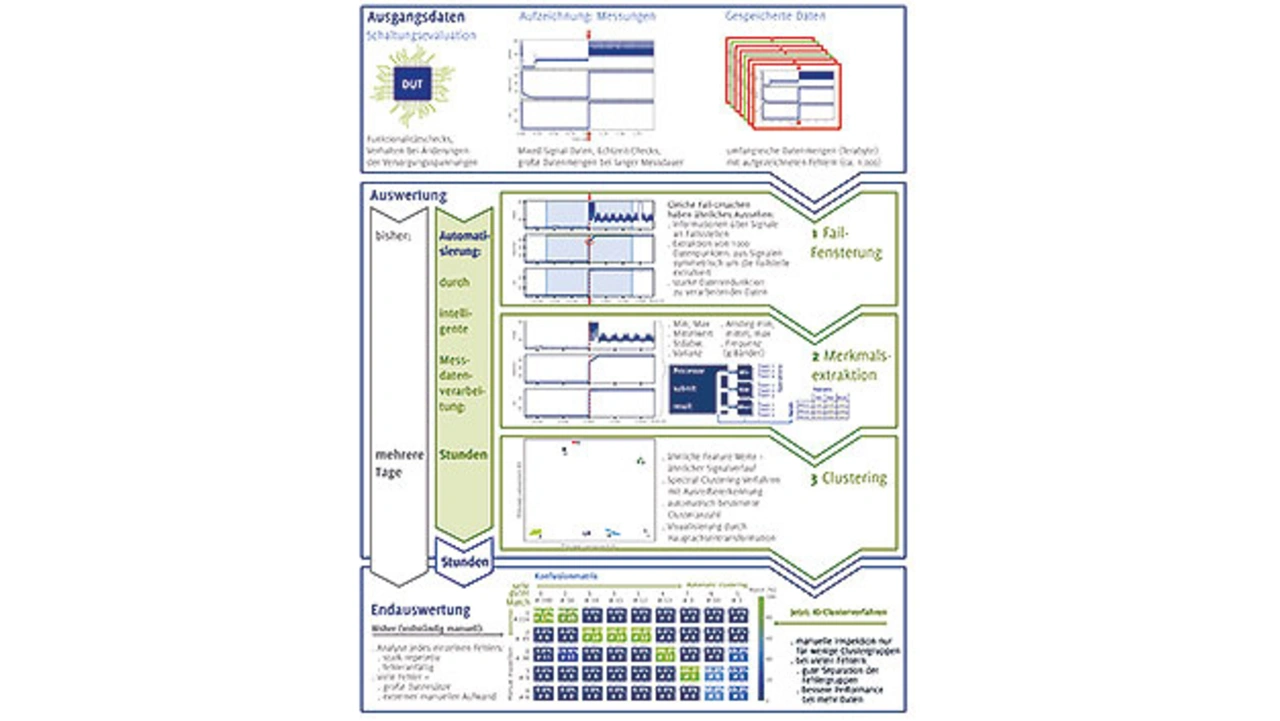

Ob neu entworfene integrierte Schaltungen funktionieren und sich somit in Masse produzieren lassen, wird mit definierten Charakterisierungs- und Testverfahren untersucht. Dafür gibt es bei Mixed-Signal-Chips und MEMS bereits automatisierte Test-Set-ups, um die spezifizierten Betriebsbedingungen zu überprüfen. Wenn jedoch identifiziert werden soll, wo und wie die Chips zu versagen beginnen, müssen Testabläufe außerhalb dieser Spezifikation erfolgen. Dabei entstehen umfangreiche Messdaten. Diese enthalten meist eine große Anzahl potenzieller Fehler, die individuell und vor allem manuell untersucht werden müssen, was sehr zeit- und kostenintensiv ist. Für derartige Testdatenanalysen außerhalb der Spezifikation haben IMMS und die TU Ilmenau eine neue Methode auf Basis von Machine-Learning-Algorithmen entwickelt. Damit lassen sich ähnliche Fehlerbilder- und Ausfallszenarien automatisch gruppieren.

Die Methode wurde in einer Fallstudie mit einem industriellen Testdatensatz für einen Chip von Melexis evaluiert. Die automatisch generierten Gruppen fassten dabei das Verhalten bei potenziellen Fehlerszenarien effizient zusammen, lieferten dem Anwender repräsentative Beispiele sowie Datenvisualisierungen und verringerten damit den Zeitaufwand um das zehn- bis 30-fache.

Jobangebote+ passend zum Thema

Tausende potenzielle Fehlstellen beherrschen

Eine mögliche Fehlfunktion wird bei einer Messung aufgezeichnet, wenn das Testsystem Signalwerte misst, die außerhalb des erwarteten Wertebereiches liegen. Diese Stellen werden mit dem Zeitpunkt und dem auslösenden Messwert gespeichert, sodass diese Abweichung anhand der Signalverläufe später durch einen Ingenieur leicht aufgefunden und manuell analysiert werden kann.

Für Testabläufe, die innerhalb der Spezifikation eines Schaltkreises stattfinden, stellt diese Art der Auswertung auch kein Problem dar, da diese zumeist keine oder nur wenige Fails erzeugen. Wird jedoch auch außerhalb der Spezifikation gemessen, so werden einzelne Fehlerursachen häufig vielfach markiert. So ist es durchaus möglich, dass eine Messreihe in ihrer Gesamtheit mehrere tausend potenzielle Fehlstellen beinhaltet. Ein Testingenieur müsste sich anschließend mit dem sehr zeitaufwendigen Prozess beschäftigen, jede dieser Markierungen zu analysieren und einer Ursache zuzuordnen.

Ähnliche Signalverläufe automatisch vorsortiert

Der am IMMS entwickelte Algorithmus zur Vorsortierung dieser gespeicherten Signalabweichungen basiert auf der Grundlage, dass die aufgezeichneten Markierungen der gleichen Ursache im Signalverlauf einander stark ähneln. Um diese ähnlichen Signalverläufe zusammenzufassen, müssen aussagekräftige Werte erzeugt werden, mit denen anschließend eine Gruppierung durch einen Clusteralgorithmus errechnet werden kann. Dabei werden für jede aufgezeichnete Stelle aus den Signaldaten einige Merkmale, auch Features genannt, ermittelt, die zusammen wesentliche Informationen über die Kurvenverläufe an den möglichen Fehlerstellen beinhalten.

Ausschnitte der Signaldaten im Bereich der Fehlermarkierungen werden zunächst aus den Daten separiert. Die anschließende Berechnung statistischer Merkmale in diesen Signalbereichen erzeugt die benötigten Features für jede Stelle eines potenziellen Fehlers. Diese Features bestehen aus Varianz, Standardabweichungen und Frequenzanteilen der Signalausschnitte sowie aus deren Minima, Maxima, Mittelwerten und deren Ableitungen. Sie sind frei konfigurierbar und werden für jedes der Signale errechnet. Je nach Anzahl der aufgezeichneten Messsignale werden damit 50 bis 100 Features für jede Signalmarkierung errechnet.

Clusterung per ML reduziert Fallzahlen

Durch Clusteralgorithmen aus dem Machine-Learning-Bereich können die aufgezeichneten Markierungen mit den Daten der ermittelten Features nun in Gruppen sortiert werden. Die Evaluation mehrerer Verfahren ergab, dass sich der Clusteralgorithmus DBSCAN (Density Based Spectral Clustering for Applications with Noise) für diese Anwendung der Fehlerauswertung am besten eignet. Zum einen geht dieser Algorithmus nicht von festgelegten Gruppenanzahlen aus. Zum anderen ist er auch aufgrund der Rauscherkennung vorteilhaft, welche automatisch jene aufgezeichneten Stellen als Rauschen oder als Ausreißer markiert, die in der Messung ein individuelles Erscheinungsbild aufweisen.

Das Ergebnis des Clusterns kann anschließend auf verschiedene Weise visualisiert werden. Zur Ursachenforschung eignet sich eine Darstellung der überlagerten Kurvenverläufe einer Gruppe. Damit kann man schnell identifizieren, ob alle Markierungen, die dieser Gruppe zugeordnet wurden, einer möglichen Fehlerursache entstammen. Eine weitere Ansicht kann durch die Hauptachsentransformation (Principal Component Analysis, PCA) der 50 bis 100 Merkmale erzeugt werden. Die PCA-Berechnung ermöglicht es, alle diese Merkmale so zusammenzufassen, dass sie auf nur zwei Dimensionen dargestellt werden. Jedem Cluster wird dabei eine Farbe zugewiesen. So ist eine deutliche Gruppenabgrenzung zu erkennen. Weiterhin lassen sich durch diese Darstellung Zusammenhänge mehrerer Gruppen schnell identifizieren. So könnten beispielsweise auch Fehler gleicher Ursachen, die in verschiedene Gruppen unterteilt wurden, schnell erkannt werden, da sie in dieser Darstellung dann nah beieinander liegen.

Durch die Möglichkeit der Annotation einzelner Markierungen bzw. ganzer Gruppierungen wird im Anschluss auch die Dokumentation und Auswertung der Messdaten unterstützt und beschleunigt. Die computerunterstützte Auswertung von Chipmessungen vereinfacht damit den Aufwand der manuellen Auswertung drastisch.

Evaluation an Messreihen aus der Industrie

Dieser Prozess wurde anhand mehrerer Messreihen des Unternehmens Melexis evaluiert. Eines der Ergebnisse daraus war, dass eine Messung, in der 320 Fails aufgezeichnet wurden, durch den Clusteralgorithmus in acht Gruppen sowie drei Ausreißer unterteilt wurde. Aufgrund der Struktur des entworfenen Algorithmus ist es im Nachhinein gut möglich, die Sortierung des Clusterverfahrens nachzuvollziehen. Der manuelle Aufwand wird somit von ursprünglich 320 auszuwertenden Bereichen der Messung auf acht auszuwertende Gruppen und drei Ausreißer, also in Summe auf elf Fälle, verringert. Daher ist für dieses Beispiel zu erwarten, dass die Auswertung mithilfe des präsentierten Algorithmus um ca. das 10- bis 30-Fache beschleunigt wird.

Für einen Vergleich der neuen und herkömmlichen Auswertungsverfahren wurden die 320 Fails auch manuell und unabhängig von dem vorgestellten Gruppierungsverfahren untersucht. Dabei wurde evaluiert, wie gut die Gruppierung der manuellen Auswertung mit dem automatisierten Gruppierungsverfahren übereinstimmt. Visualisieren lässt sich das mithilfe einer Konfusionsmatrix. Diese stellt die Anzahl der Übereinstimmungen der zwei Verfahren gegenüber, indem die Zuordnung der Fehler von den Auswertungsverfahren zusammengezählt werden. Diese werden anschließend in einer Matrix mit Sortierung nach Gruppengrößen abgebildet. In horizontaler Richtung ist das Ergebnis der automatisch erstellten Cluster und vertikal ist die manuelle Gruppierung zu sehen.

Die klar erkennbare Übereinstimmung zeigt, dass das Clusterverfahren gleiche Gruppierungen ermittelt, wie sie bei der manuellen Auswertung zu finden sind. Der Fall, dass in horizontaler Richtung mehrere Cluster (5, 3 und 1) einer Gruppe (2) in vertikaler Richtung zugeordnet wurden, zeigt, dass eine Fehlerursache auch mehrere Erscheinungsbilder im transienten Signalverlauf aufweisen kann. Bei einer anschließenden Untersuchung der Fehlerursachen durch einen Experten konnten diese Gruppen problemlos zusammengefasst werden. Außerdem wurden in dem automatisierten Verfahren drei Fehler der Gruppe »-1« bzw. als erkanntes Rauschen zugewiesen. Diese drei Ausreißer und müssen anschließend separat ausgewertet werden.

Das entwickelte Clusterverfahren mit Machine Learning kann den manuellen Aufwand zur Messdatenauswertung von Chiptests mit großen Fehlerzahlen extrem minimieren. Im Beispiel mussten mit den evaluierten Messdaten nur noch acht Gruppen plus drei Ausreißer ausgewertet werden, anstatt der kompletten Fail-Anzahl von 320.

Ausblick

Das Verfahren wurde vom IMMS mit Unterstützung der TU Ilmenau in der Forschergruppe »IntelligEnt« entwickelt. Durch die grundlegenden Ergebnisse, die mit industriellen, realen Messdaten und Ergebnissen von Melexis evaluiert wurden, ist es nur noch ein kleiner Schritt bis zur praktischen Implementierung. Die Grundlagen werden im nächsten Schritt in die industrielle Praxis überführt.

Die Autoren

Tom Reinhold

Seit dem Studium und dem Masterabschluss ist Reinhold am IMMS. Als wissenschaftlicher Mitarbeiter arbeitet er in der Industriellen Messtechnik an Forschungsprojekten, welche die moderne Messtechnik durch KI-Einsatz vorantreiben.

Georg Gläser

ist dem IMMS seit dem Studium durch Praktika und später als wissenschaftlicher Mitarbeiter verbunden. Er beschäftigt sich mit dem Entwurf integrierter Digital- schaltungen und leitet Forschungsprojekte für KI-basierte Entwurfsautomatisierung.