Faseroptische Messtechnik

Messen mit faseroptischen Sensoren

Fortsetzung des Artikels von Teil 2

Anwendungen faseroptischer Messtechniken

Bewegte Maschinenkomponenten erzeugen im Schadensfall charakteristische Geräusche. Im Gesamtgeräusch der Maschine sind sie aber nur schwer der betroffenen Komponente zuzuordnen bzw. gehen gänzlich unter. Gerade bei Maschinen mit bewegten Komponenten ist es daher ein Anliegen, mit dem Messaufnehmer näher an den Ort des Geschehens zu gelangen. So können Schädigungen frühzeitig erkannt und ungeplante Maschinenstillstände vermieden werden.

In diesem Zusammenhang kommen häufig Dehnungsstreifen zum Einsatz. Das sind Messwertumformer, mit denen das lokale Dehnungs- bzw. Schwingungsverhalten erfassbar ist. Dehnungsstreifen haben jedoch Eigenschaften, die im industriellen Umfeld nicht immer wünschenswert sind: Ihre Sensorsignale sind durch elektromagnetische Felder leicht beeinflussbar und bedürfen daher einer Verstärkung nahe am Messort. Zudem wird jeder Messstreifen über mindestens zwei Kupferleitungen getrennt an die Datenerfassung angeschlossen, was die Miniaturisierung eines konventionellen Dehnungsmesssystems einschränkt[8].

Komplexe Maschinen stellen daher eine besondere Herausforderung für das Monitoring dar: Die Bauräume sind sehr klein, es treten hohe Temperaturen auf, die Umgebung ist ölig, und im Allgemeinen existieren starke elektromagnetische Felder, die von den Maschinenantrieben erzeugt werden. Zudem ist es wünschenswert, mehrere Messungen an verschiedenen Orten der Maschine zeitgleich durchzuführen.

Faseroptische Sensoren mit FBGs scheinen dafür prädestiniert zu sein. Der Messort darf sich durchaus in technisch schwierigen Umgebungen befinden, während die Signalverarbeitung und Auswertung in großer Entfernung erfolgen kann, ohne das Messsignal verstärken zu müssen. Glasfasersensoren sind je nach Schutzüberzug sehr temperatur- und druckbeständig und chemisch resistent. Außerdem besteht die Möglichkeit, mehrere Messstellen in eine einzige Glasfaser einzuschreiben und zentral abzufragen.

Das ist dann von Bedeutung, wenn viele Messstellen an der ganzen Maschine verteilt werden müssen. Die Fähigkeit zur Bündelung (Multiplexing) vieler Sensoren in einem Messsystem ist dafür sehr wichtig[8].

Faseroptische Sensoren stellen mit ihren Besonderheiten zumindest eine sehr gute Ergänzung zu konventioneller Sensorik für die Maschinendiagnose dar. Vor allem dann sind sie ein echter Ersatz, wenn zu wenig Bauraum an der Messstelle zur Verfügung steht oder elektromagnetische Felder stören[8].

Faseroptische Sensoren eignen sich für die Überwachung von Brücken und Gebäuden besonders aufgrund ihrer Robustheit gegenüber äußeren Einflüssen und der Möglichkeit, über große Entfernungen akkurate Messergebnisse zu erhalten. Faseroptische Sensoren zur Dehnungsmessung auf Basis von FBGs sind in der Lage, Abweichungen zwischen zwei oder mehreren Punkten über eine große Distanz an einer Vielzahl von Messpunkten frühzeitig zu erfassen.

Dabei werden die Messeinheiten entweder auf der Oberfläche montiert oder in Bohrlöchern platziert. Über Glasfaserkabel werden die Sensordaten an eine zentrale Einheit übertragen und dort ausgewertet. Somit ist eine langfristige Überwachung aus der Entfernung in Echtzeit möglich, und mögliche Instabilitäten lassen sich frühzeitig erkennen[9].

Jobangebote+ passend zum Thema

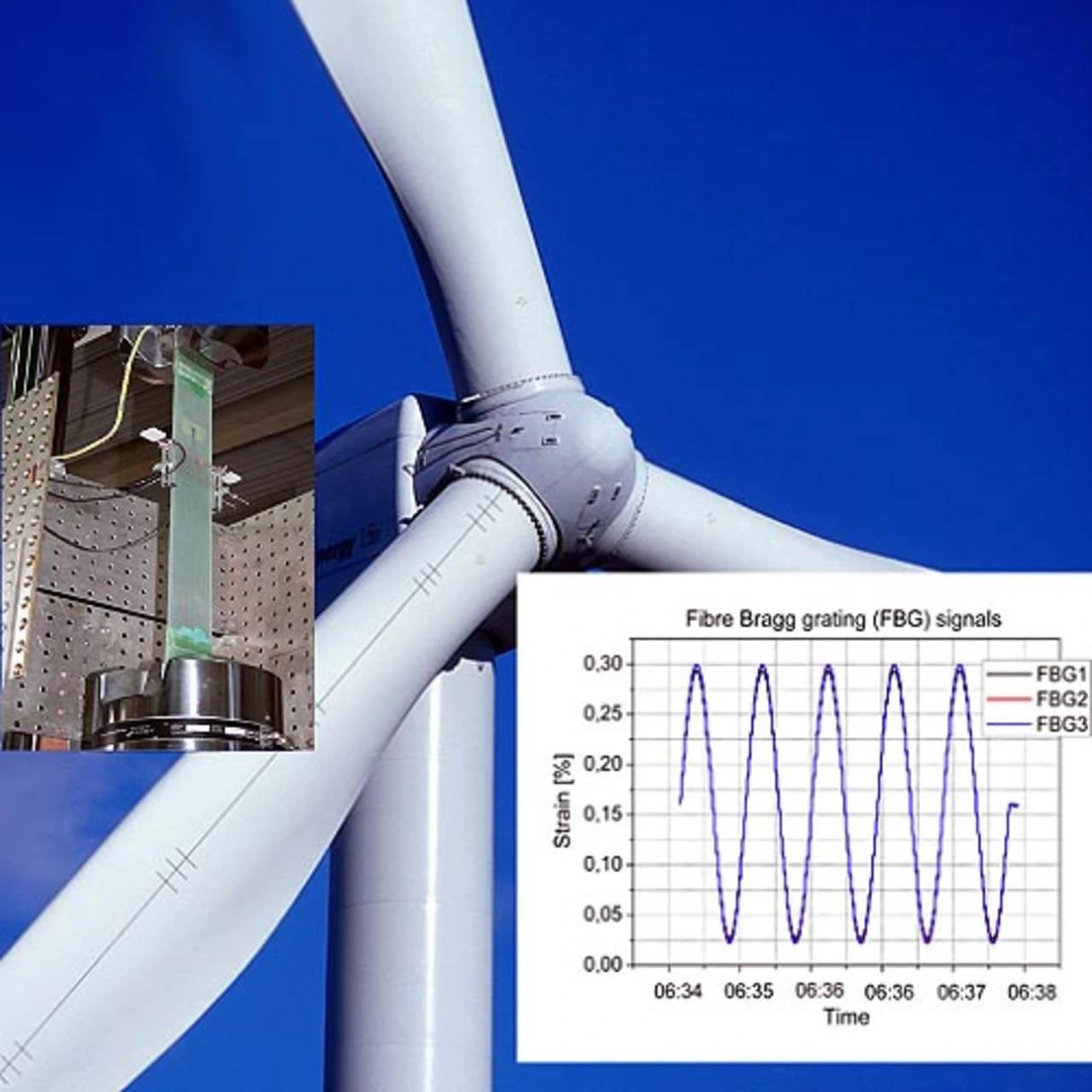

Auch in Turbinenblättern von Windkraftwerken können faseroptische Sensoren eingesetzt werden (Bild 6). Dabei werden die FBGs entweder auf den Blättern montiert oder direkt in das Material integriert, um die strukturelle Beschaffenheit des Materials zu überwachen. Das ermöglicht die Früherkennung von Fehlerquellen, die zu Betriebsstörungen führen können.

Dies können zum Beispiel Defekte in den Klebestellen oder ein Versagen oder Abblättern der stark beanspruchten Beschichtungen sein.

Besonders die Multiplexing-Fähigkeit von faseroptischen Sensoren ist hier von Bedeutung, da mit einem Kabel die Messwerte von bis zu 30 FBGs erfasst werden können. Somit lässt sich die Beanspruchung der Turbinenblätter entweder periodisch oder kontinuierlich messen und Ermüdungsschäden kann frühzeitig vorgebeugt werden[10].

Anwendungen faseroptischer Temperaturmessung

Folgende zusätzliche Anwendungsgebiete bestehen speziell für die Temperaturmessung mit faseroptischen Sensoren [5]:

- Mikrowellenchemie Die Bestimmung von Spuren und Ultraspuren in nachgelagerten Analyseverfahren, Synthesen sowie katalytische Prozesse erfolgen zunehmend in mit Mikrowellen beheizten Apparaturen. Faseroptische Thermometer bieten hier nahezu die einzige Möglichkeit zur thermischen Kontrolle und Steuerung des Reaktionsverlaufs.

- Medizintechnik Faseroptische Thermometer erlauben die Messung an Patienten und Materialien im Kernspintomographen, wo typisch magnetische Feldstärken von einigen Tesla auftreten. Der Einsatz metallischer Sensoren würde zu erheblichen Fehlern bei der Messung und Bildgewinnung führen. Andere Anwendungsfelder liegen in der Lasertherapie und -chirurgie. Die am Therapieort eingekoppelte Laserenergie wird kontrolliert, indem eine Temperaturüberwachung mit einer faseroptischen Sonde erfolgt.

- Umwelttechnik Industrielle Altlasten sind oft mit starken Verunreinigungen des Bodens durch Öl, andere toxische und schwer abbaubare organische Verbindungen belastet. Eine Methode, diese Altlasten effektiv zu entsorgen, ist die Unterstützung von Reinigungsverfahren mit Bodenerwärmung durch Radiowellen. In das zu sanierende Areal sind dabei Elektroden eingebracht, mit deren Hilfe der Boden dielektrisch erwärmt wird. Ein Hochleistungsgenerator liefert die nötige Energie im Radiofrequenzbereich. Zusätzlich sind im Boden faseroptische Sonden verteilt. Auf Basis der Messwerte können nun bestimmte Temperaturen bzw. Temperaturverteilungen im Boden realisiert werden, die für das jeweilige Sanierungsverfahren optimal sind.

- Holztrocknung Bei der Holztrocknung oder der Sanierung von Holzkonstruktionen in alten Gebäuden werden die betroffenen Teile in eingebautem Zustand segmentweise durch Mikro- oder Radiowellen thermisch behandelt. Die wichtige Kontrolle der Kerntemperatur des Holzes erfolgt mittels einer faseroptischen Sonde im Holz.

- Energietechnik Um die Betriebssicherheit zum Beispiel in Kraft- und Umspannwerken zu gewährleisten, wird an exponierten Stellen in Generatoren und Transformatoren die Temperatur gemessen. Hochleistungsgeneratoren sind oft zwecks effektiver Kühlung mit Wasserstoff gefüllt. Neben der stark elektromagnetisch belasteten Umgebung kommt so noch die Explosionsgefahr hinzu. Die Anwendung von faseroptischen Thermometern ist hier eine optimale Lösung.

Faser-Bragg-Gitter stellen eine aussichtsreiche Alternative zur Spannungs- und Temperaturmessung mit konventionellen Sensoren vor allem in anspruchsvollen Umgebungen dar. Die wichtigsten Vorteile der Faser-Bragg- Sensoren sind ihre Robustheit, geringe Größe, die Möglichkeit des Messens über große Entfernung und ihre Fähigkeit zur Netzwerkbildung. Viele zusätzliche Anwendungsfelder in der Spannungs- und Temperaturmessung sind denkbar.

Um den endgültigen Durchbruch dieser Technik zu erreichen, müssen zum einen kostengünstigere Verfahren zur Serienfertigung entwickelt und zum anderen die potentiellen Kunden von den Vorteilen und Möglichkeiten faseroptischer Sensoren überzeugt werden.

- Messen mit faseroptischen Sensoren

- Messungen mit faseroptischen Sensoren

- Anwendungen faseroptischer Messtechniken

- Autor und Quellen