Das ABC der digitalen Messtechnik

Digitale Messtechnik für Fahrzeugtechniker

Fortsetzung des Artikels von Teil 2

Genauigkeit (accuracy):

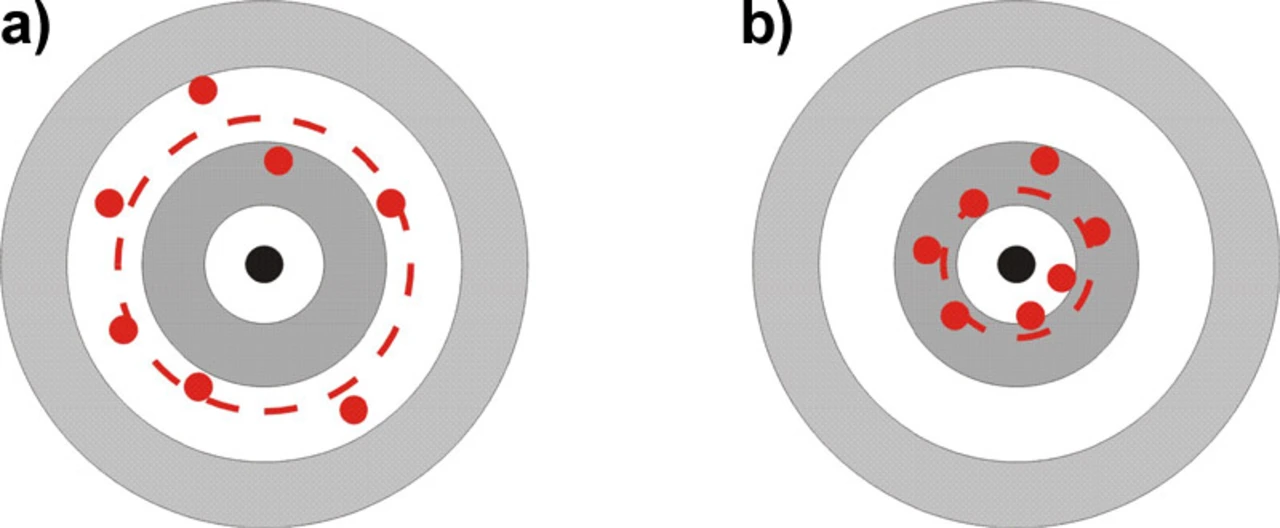

Die Genauigkeit einer Messung zeigt, wie sehr die einzelnen Messwerte vom wahren Wert der Messgröße abweichen. Quantitativ wird dies durch die Angabe von Genauigkeitsklassen ausgedrückt. Bild 5 zeigt zwei Messungen, welche präzise durchgeführt wurden: Bild 5a beinhaltet nur einen genauen Messwert, während in Bild 5b alle Messwerte die Anforderungen der gewünschten Genauigkeit erfüllen.

Jobangebote+ passend zum Thema

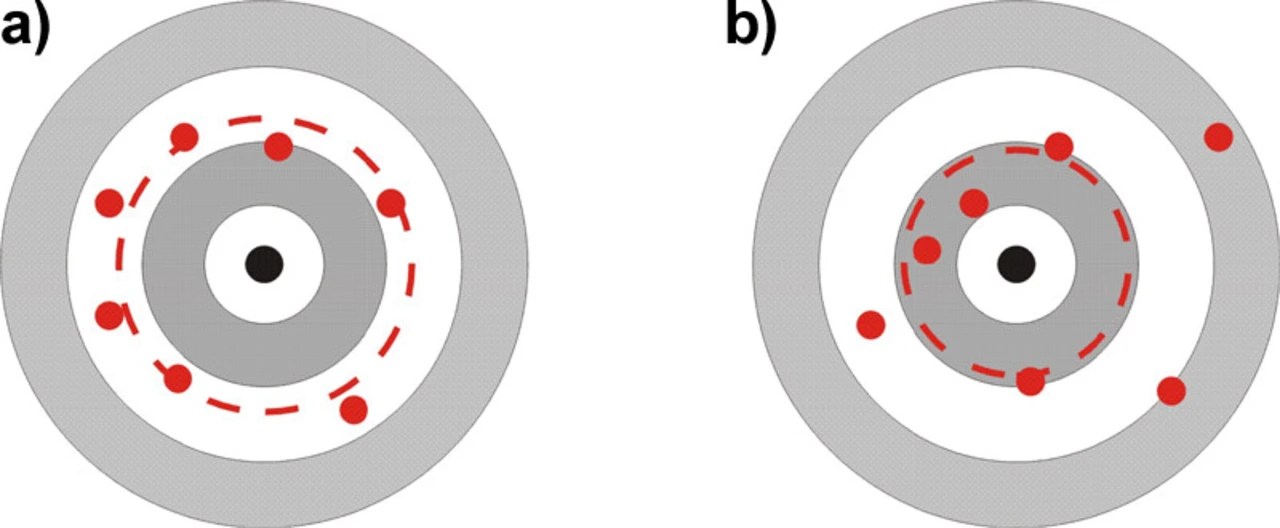

Richtigkeit (trueness): Die Richtigkeit einer Messung ist ein Maß für die Annäherung des Erwartungswerts an den wahren Wert. Für die Beurteilung der Richtigkeit einer Messung oder eines Messgerätes werden Fehlergrenzen (bzw. Referenzgrenzen für die Richtigkeit) von vornhinein festgelegt. In Bild 6a ist die Streuung der Messwerte zwar gering, aber es fehlt an Genauigkeit – somit ist die Messung auch nicht richtig. Dies ist daran erkennbar, dass der Mittelwert (strichlierter Kreis) im hellen mittleren Band liegt und somit zu weit vom wahren Wert entfernt ist. In Bild 6b ist die Streuung der Messwerte deutlich größer als in 6a, zudem wurden auch drei der Werte ziemlich ungenau gemessen. Trotzdem wäre die gesamte Messung als richtig zu bewerten, da der Erwartungswert (strichlierter Kreis) nah genug am wahren Wert liegt.

Weitere Parameter einer Messeinrichtung sind die Messbeständigkeit (Stabilität) und die Referenzwertabweichung, welche am häufigsten als Nullpunktabweichung betrachtet wird.

Stabilität (stability): Die Stabilität einer Messeinrichtung ist ein Maß für die Zeitinvarianz. Diese ist bei Dauermessungen besonders zu berücksichtigen, und bei Bedarf sind regelmäßige Kalibrierungen vorzusehen.

Nullpunktabweichung (zero error): In der Regel wird von den Messeinrichtungen erwartet, dass beim Eingangswert Null am Ausgang ebenfalls Null angezeigt wird. In diesen Fällen zeigt die Nullpunktabweichung, wie sehr das Ausgangssignal vom Referenzwert Null abweicht. In vielen Fällen wird der gesamte Messbereich durch Anlegen von Referenzwerten am Eingang untersucht, wobei Nichtlinearitäten, das Hystereseverhalten und auch andere Parameter der Messeinrichtung geprüft werden. In diesen Fällen wird die so genannte Referenzwertabweichung untersucht.

Digitale Messtechnik in der Automobiltechnik sehr verbreitet

Die digitale Messtechnik hat sich in den letzten Jahrzehnten gegenüber der analogen unwiderruflich durchgesetzt. Dafür gibt es rein technische, aber auch wirtschaftliche und gesellschaftliche Gründe. Die Elektronik, das Software-Engineering und die Sensortechnik sind dermaßen fortgeschritten, dass zum Beispiel ein modernes Motorsteuergerät problemlos die Mondlandung von Apollo 11 steuern könnte (der Bordcomputer von Apollo 11 musste während der Landung restartet werden, weil 15 % seiner Rechenleistung allein durch Zählvorgänge des Radars beansprucht wurden). Zusätzlich werden hochmoderne Entwicklungs-, Emulations- und Simulationswerkzeuge angeboten, welche die Arbeit der Ingenieure und Messtechniker in allen Industriebereichen enorm erleichtern. Mit Hilfe der modernen Messtechnik können im Handumdrehen die digital gespeicherten Daten analysiert, protokolliert und dokumentiert werden; bei Bedarf können sie über das Internet oder GSM im Rohformat oder zum Beispiel als Bilder weitergeleitet werden.

Moderne Messaufgaben werden heutzutage mit Hilfe komplexer Messketten durchgeführt. Die Messergebnisse sind in den meisten Fällen zwar analog erfasst worden, sie werden aber in digitaler Form weiterverarbeitet.

In der Automobiltechnik kommt die digitale Messtechnik nicht nur beim Beantworten statistischer Fragen, sondern vielmehr auch bei der Untersuchung dynamischer Vorgänge zum Einsatz – unter anderem in den Bereichen Fahrdynamik, Fahrsicherheit, Komfort, Assistenzsysteme und Verbrauch. Zentraler Punkt der Datenanalyse sind die dynamischen Signalparameter. Es wird das stationäre bzw. instationäre Verhalten des Systems untersucht oder auch nach bestimmten Mustern im Signal gesucht (um z.B. Fehler zu entdecken oder Simulationssequenzen zu erstellen).

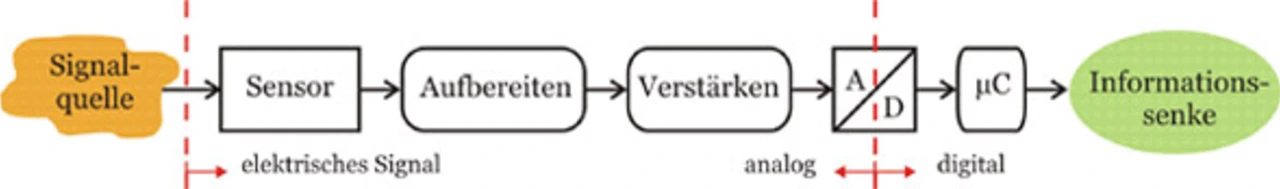

Bild 7 zeigt eine Messkette zur digitalen Messdatenerfassung. Die physikalische Messgröße wird mit einem Sensor in ein elektrisches Signal umgewandelt, welches in der Regel analog ist. Das Signal am Sensorausgang muss meistens aufbereitet und verstärkt werden. Der Analog/Digital-Umsetzer (A/D) hat die Aufgabe, das analoge Signal in ein digitales umzuwandeln. Der Mikrocontroller (C) speichert die digitalen Daten und/oder leitet diese zur Informationssenke. Auch wenn das Konzept der Messkette einfach erscheint, müssen zahlreiche, oft widersprüchliche Anforderungen berücksichtigt werden. Beispielsweise ist bei der Untersuchung hochdynamischer Vorgänge eine entsprechend hohe Abtastrate erforderlich. Die schnell getakteten A/D-Umsetzer haben meistens aber eine niedrigere Anzahl an Bits, was sich negativ auf die Auflösung – auch digitale Empfindlichkeit des Systems – auswirkt. Wenn die Abtastrate steigt, steigt auch die Datenmenge, die zu bearbeiten ist – das bedeutet mehr Speicher, Einsatz eines besseren Mikrocontrollers und verschärfte Anforderungen an die Datenübertragung generell. Die höheren technischen Anforderungen führen automatisch zu wachsenden Kosten – direkt über die Baukomponenten und indirekt über die notwendigen Entwicklungswerkzeuge.

Des Weiteren spielen die Parameter des A/D-Umsetzers und das Speicherformat der digitalen Werte, sofern das elektrische Messsignal korrekt aufbereitet und ausreichend verstärkt worden ist, eine entscheidende Rolle für die korrekte digitale Bearbeitung des Signals.

- Digitale Messtechnik für Fahrzeugtechniker

- Signalparameter müssen genau definiert sein

- Genauigkeit (accuracy):

- Was bedeutet Digitalisieren?

- Digitale Messtechnik für Fahrzeugtechniker