Bildsensoren

Kundenspezifisches Imaging

Bildsensoren sind heute kritische Bestandteile unterschiedlichster Arbeitsprozesse, je nach Anwendung müssen sie dabei sehr spezielle Anforderungen erfüllen, um die benötigte Leistung zu bringen. Wird ein bewährter Sensor vom Hersteller abgekündigt, kann das für Produzenten von Kameras oder Messwerkzeugen daher ein ernstes Problem bedeuten. Eine Alternative dazu bieten kundenspezifisch gefertigte Sensoren.

Wie groß die Abhängigkeit des Digital Imaging-Sektors von einigen Zulieferern ist, zeigte der Aufruhr in der Branche, als Sony im Februar 2015 das Ende seiner CCD-Sensoren ankündigte. Inzwischen hat der Konzern auf Druck der Kunden die Laufzeiten einiger Typen nochmals verlängert, das Problem wurde damit aber nur verschoben. Unternehmen, in denen Bildgebungssysteme mit bestimmten Eigenschaften und Funktionen essentiell für die Produktion sind – etwa in der Qualitätssicherung, der Analyse oder der Überwachung – sowie die Hersteller entsprechender Geräte verlassen sich aufgrund solcher Lieferrisiken immer häufiger auf individuell gefertigte Sensoren. Diese werden gezielt produziert, wenn und wie der Kunde sie braucht, was eine hohe Sicherheit der Verfügbarkeit über den gesamten Produktlebenszyklus gewährleistet. Unvermittelte Umstellungen bei Geräten, die sich in der Praxis bewährt haben, können so vermieden werden. »Prinzipiell wäre für solche kundenspezifischen Modelle die Verfügbarkeit garantiert, solange es irgendwo auf der Welt noch die nötige Fertigungstechnik gibt«, erklärt Karsten Sengebusch einer der Geschäftsführer von Eureca.

Zweiter großer Vorteil bei diesem Ansatz ist, dass sich die Leistungscharakteristika der Sensoren je nach Anwendungsanforderung maßschneidern lassen.

Nicht benötigte Features, die bei Standard-Sensoren einfach zum Paket gehören, können dabei wegfallen und stattdessen andere wichtigen Funktionen optimiert werden, womit der Kunde einen für ihn optimalen Sensor mit den bestmöglichsten Spezifikationen erhält, die mit Standardkomponenten nicht erreichbar sind.

Der passende Sensor

Neben Sensoren mit geringem Rauschen und hoher Lichtempfindlichkeit lassen sich so beispielsweise auch High-Speed-Sensoren für extreme Schärfe bei schnellsten Bewegungen erstellen, indem die erfassten Daten in großer Masse parallel verarbeitet werden.

Für andere Anwendungen sind auch Lösungen mit ultra-hohem Dynamikbereich innerhalb einer Belichtung möglich, bei denen nach nur einer Belichtung die Pixelinformationen mehrfach mit verschiedenen Verstärkungsstufen ausgelesen werden.

Die spezielle Abstimmung der Auslesevorgänge verhindert hierbei eine Verfälschung der Bilddaten und garantiert höchste Linearität.

Für Messtechnikaufgaben sind Eureca und Caeleste zudem beispielsweise in der Lage, besonders UV-empfindliche Sensoren zu fertigen.

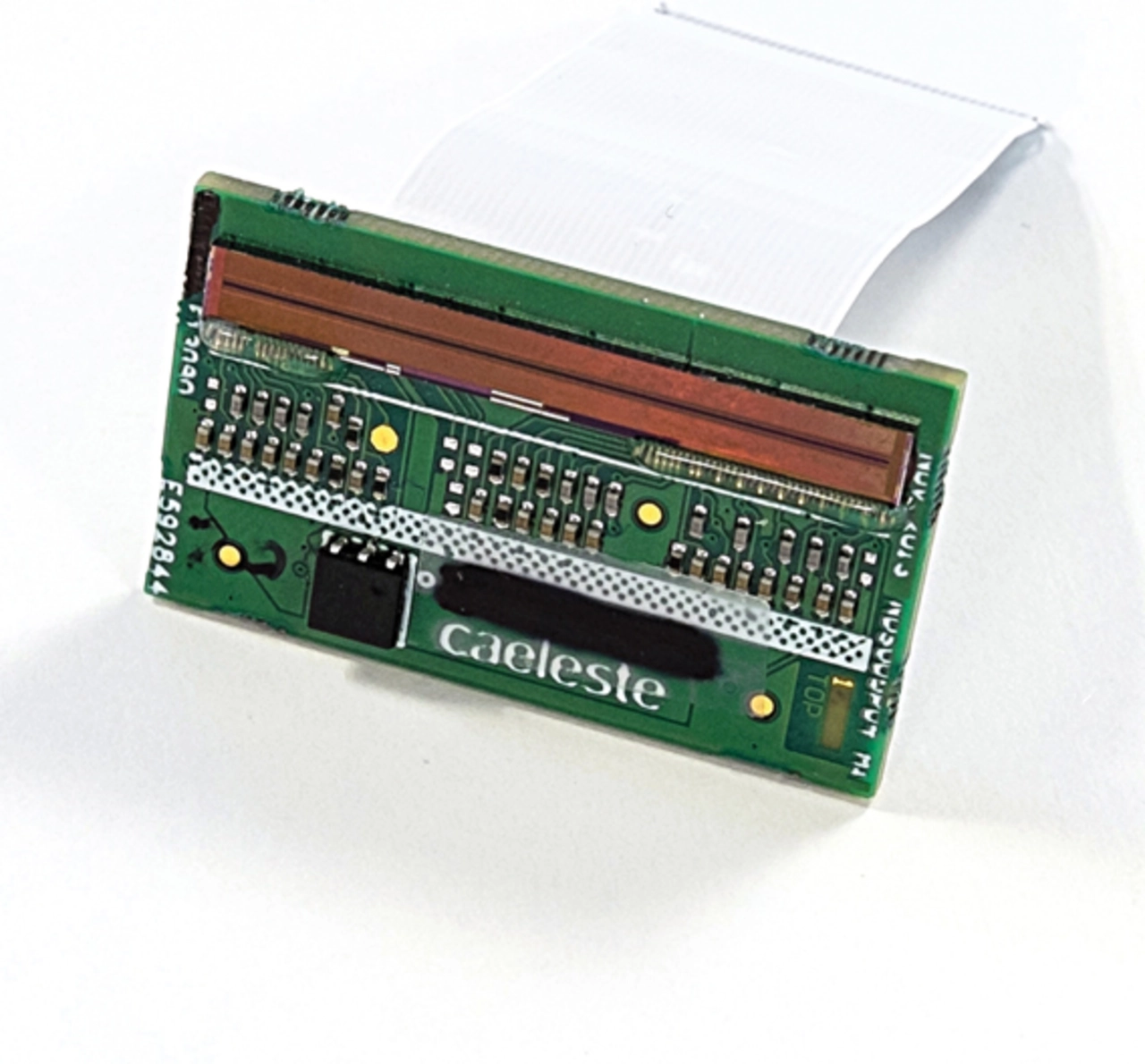

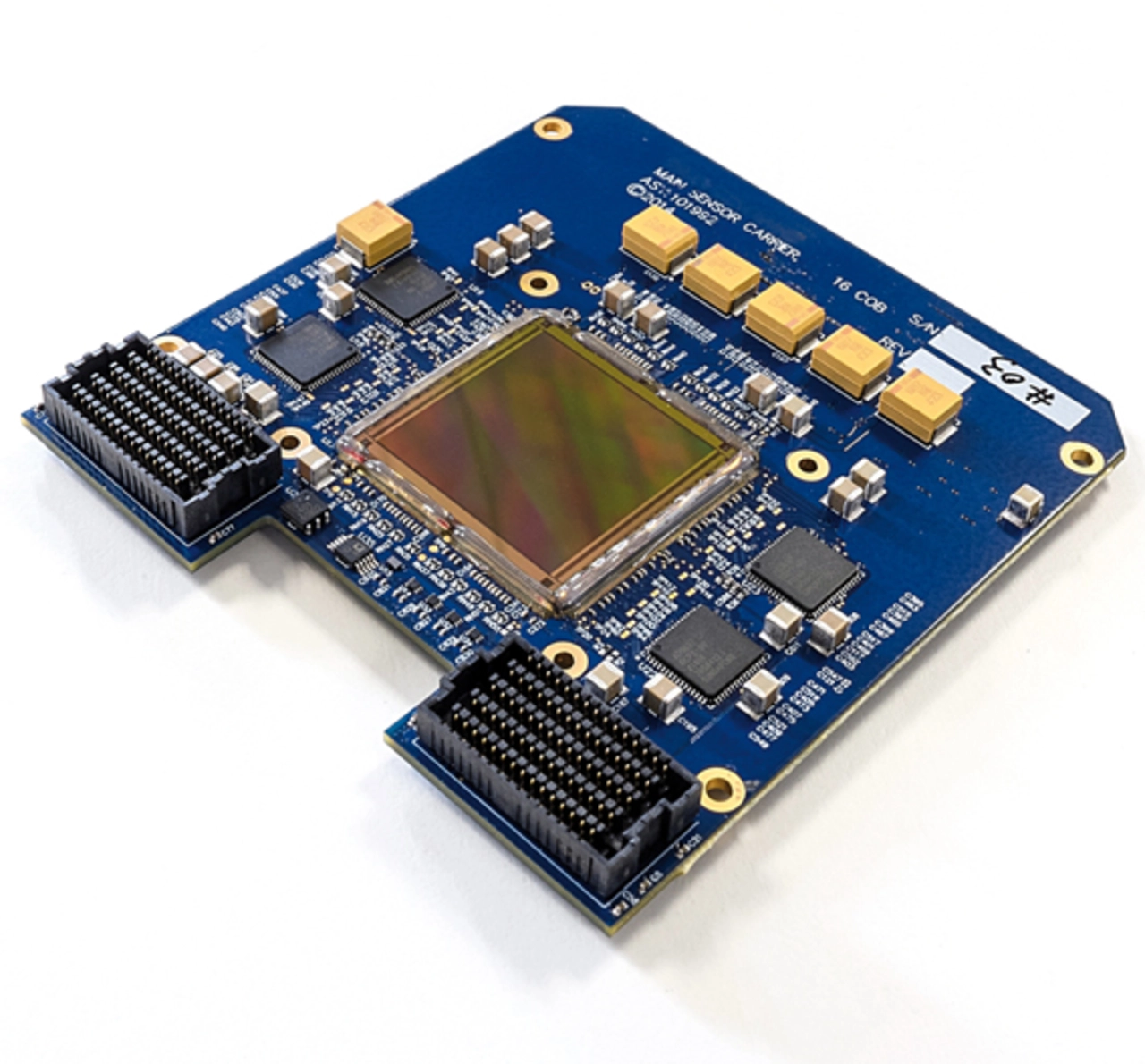

Neben dem gängigen Backside-Thinning wird dazu auch die Frontseite abgeätzt, um den Verlust an UV-Quanten durch Absorbtion im dielek-trischen Stapel zu minimieren (Bild 1).

Selbst der Nachweis einzelner Photonen lässt sich mittels sogenannter »Single-Photon Avalance Diodes« (SPAD) erreichen, bei denen die durch die detektierten Lichtteilchen erzeugten Ladungen im Pixel selbst verstärkt werden.

Je nach Bedarf werden die Sensoren auch nicht nur als autarke Einheiten mit eigenem Gehäuse gefertigt, sondern können ebenso direkt auf eine Platine montiert werden, was Bauraum und Produktionskosten spart (Bild 2).

Rentabilität und Ausbeute

Ab welchen Stückzahlen sich solche spezifischen Sensoren rechnen, hängt prinzipiell von den Anforderungen der Anwendung ab. Handelt es sich um sehr spezielle Ansprüche, kann die Entwicklung schon bei Mengen ab zehn Stück sinnvoll sein. Häufige Gründe für diese Entscheidung sind unter anderem Vorgaben wie unsymmetrische Pixelgeometrie, hohe Geschwindigkeiten und Dynamikbereiche, selektive Zeitauflösung, unübliche Formfaktoren, erweiterte spektrale Eigenschaften, extreme Quanten- oder Rauschanforderungen, Strahlungsfestigkeit oder Temperaturstabilität. Andererseits lohnen sich auch Entwicklungen von Sensoren mit einfachen Spezifikationen, wenn eine ausreichend große Zahl bestellt und die Technik kostengünstig – etwa via Chip-on-Board, mit einer minimierten Siliziumfläche, erhöhtem Yield oder über eine reduzierte Supply-Chain – verbaut wird. »Unter diesen Gesichtspunkten sind kundenspezifische Sensoren oft schon bei geringeren Stückzahlen rentabel, als man allgemein annehmen würde. So umfassen die meisten unserer momentanen Projekte Produktvolumina von unter 1.000 Stück pro Jahr und Typ«, erklärt Sengebusch.

Um zu ermitteln, ob die individuelle Kundensituation die Investition rechtfertigt, ist eine umfassende Analyse der jeweiligen Bedingungen unerlässlich. Eureca berät sich dazu intensiv mit dem jeweiligen Kunden und erarbeitet dabei eine mathematische Beschreibung der aus der Applikation kommenden Anforderungen, aus der sich wiederum die Spezifikationen des benötigten Sensors ableiten lassen. »Mit Hilfe eines eigens ent¬wickelten Berechnungsprogramms kann die Bildgebung unterschiedlicher Sensorspezifikationen sogar vorab virtuell simuliert werden, um zu prüfen, ob sie den Ansprüchen genügt«, fasst Sengebusch zusammen. Anhand dieser Daten kann dann entweder ein passender Standardsensor gefunden oder eine fundierte Entscheidung über den wirtschaftlichen Nutzen einer spezifischen Entwicklung getroffen werden.

Spezialisierung

Fällt die Wahl auf die Spezialanfertigung, erstellen die Experten ein erstes Lastenheft mit Spezifikationen, das an Caeleste übergeben wird. Die dortigen Designer kümmern sich um die technische Realisation, so erstellen sie beispielsweise die Masken für die Fotolithographie und suchen aus allen möglichen Fabrikationsstätten einen Produktionspartner mit dem für das konkrete Sensor-Modell geeigneten Fertigungs-Know-how. Letzteres erlaubt es, ein breites Spektrum unterschiedlichster Spezifikationen anzubieten, was mit einem festen, auf einen Typus von Sensoren spezialisierten Zulieferer nicht möglich wäre.

Dass Caeleste als belgisches Unternehmen quasi in der Nachbarschaft sitzt und ebenfalls nach europäischen Standards arbeitet, sorgt für eine unkomplizierte Kooperation und eine schnelle Projektabwicklung. Aufträge, bei denen bereits eine Ausgangsbasis an Anforderungen besteht, können dadurch teilweise in weniger als einem Jahr umgesetzt werden. Aber auch Projekte, die vom Reißbrett an beginnen müssen, dauern in der Regel lediglich ein bis zwei Jahre.