Schutzmasken, Teile für Beatmungsgeräte

So hilft 3D-Druck gegen Corona

Die Corona-Pandemie bringt derzeit konventionelle Herstellungsverfahren für medizinische Ausrüstung an Kapazitätsgrenzen. In einigen Bereichen kann der 3D-Druck die Engpässe abmildern – oder sogar Produktionsverfahren beschleunigen.

Die Hilfsbereitschaft der deutschen 3D-Druck-Community sucht ihresgleichen: 3D-Drucker-Hersteller, Forschungseinrichtungen und Dienstleister stellen Geräte zur Verfügung, rüsten ganze Produktionen um, vernetzen sich auf Plattformen und entwickeln alternative Lösungen, die sich mittels 3D-Druck herstellen lassen. Dazu zählen im Wesentlichen Gesichtsmasken und Ersatzteile für medizinische Geräte. In Kürze könnte sogar ein Notfall-Beatmungsgerät aus dem 3D-Drucker zur Verfügung stehen, das von Wissenschaftlern aus Sachsen entwickelt wurde. Dabei handelt es sich allerdings nicht um ein zertifiziertes Medizinprodukt. Es soll vielmehr als „letzte Option“ dienen, wenn nicht genügend High-Tech-Beatmungssysteme zur Verfügung stehen, wie die Erfinder der Uniklinik Leipzig, der Hochschule Zwickau und des Fraunhofer IWU erklären. Die an der Entwicklung beteiligten Ärzte stellten sicher, dass die Geräte den praktischen Anforderungen gerecht werden.

Zulassung und Kennzeichnung erforderlich

Ganz so einfach ist die Umstellung konventioneller Herstellungsverfahren auf den 3D-Druck nicht und wird auch nicht in allen Fällen funktionieren, zumindest nicht kurzfristig. Ausgewiesene medizinische Produkte einfach zu drucken und in Verkehr zu bringen würde gegen gesetzliche Vorgaben verstoßen. Die Fertigung für die Medizintechnik unterliegt strengen Regeln, und Produktionsstätten müssen entsprechend zertifiziert sein. Medizinprodukte dürfen laut Auskunft des Bundesinistituts für Arzneimittel und Medizinprodukte nur dann in Verkehr gebracht oder in Betrieb genommen werden, wenn sie mit der CE-Kennzeichnung versehen sind. Die CE-Kennzeichnung darf angebracht werden, wenn die Produkte die grundlegenden Anforderungen erfüllen und das vorgeschriebene Konformitätsbewertungsverfahren durchgeführt wurde.

Welches Konformitätsbewertungsverfahren durchzuführen und in welchem Umfang dabei eine unabhängige Prüf- und Zertifizierungsstelle zu beteiligen ist, hängt vom potenziellen Risiko der Produkte ab. Medizinprodukte werden grob zusammengefasst in vier Klassen unterteilt, die den Risikograd des Produktes widerspiegeln. Die Zulassungsverfahren dauern normalerweise mindestens einige Monate und können in besonderen Fällen durch eine Sonderzulassung verkürzt werden, wenn die Anwendung im Interesse des Gesundheitsschutzes liegt. Von einer solchen temporären Schnellzulassung dürften derzeit auch Medizinprodukte aus dem 3D-Drucker profitieren.

Jobangebote+ passend zum Thema

Schutzmasken und Ventile aus dem Drucker

Wo normalerweise Modelle für die Luft- und Raumfahrtforschung hergestellt werden, kann in Zeiten der Corona-Krise medizinische Schutzausrüstung gefertigt werden: Das Deutsche Zentrum für Luft- und Raumfahrt (DLR) hat erfolgreich die Umstellung seiner 3D-Drucker getestet. Anlass der Prüfung war eine Anfrage der Europäischen Kommission zur Unterstützung bei der Herstellung dringend benötigter medizinischer Geräte. In der Anfrage geht es konkret um die Herstellung von Schutzmasken und Ventilen für Beatmungsgeräte im 3D-Druckverfahren. Trotz nicht vorhandener technischer Spezifikationen (CAD-Daten) ist es dem Systemhaus und der technischen Ausbildung des DLR gelungen, Tests mit Bauteilen auf Basis frei verfügbarer Vorlagen und mit für den Medizinbereich zugelassenen Kunststoffen durchzuführen. Die für die Maske ausgewählten gummiartigen Materialien sorgen für eine gute Passform und hohen Tragekomfort.

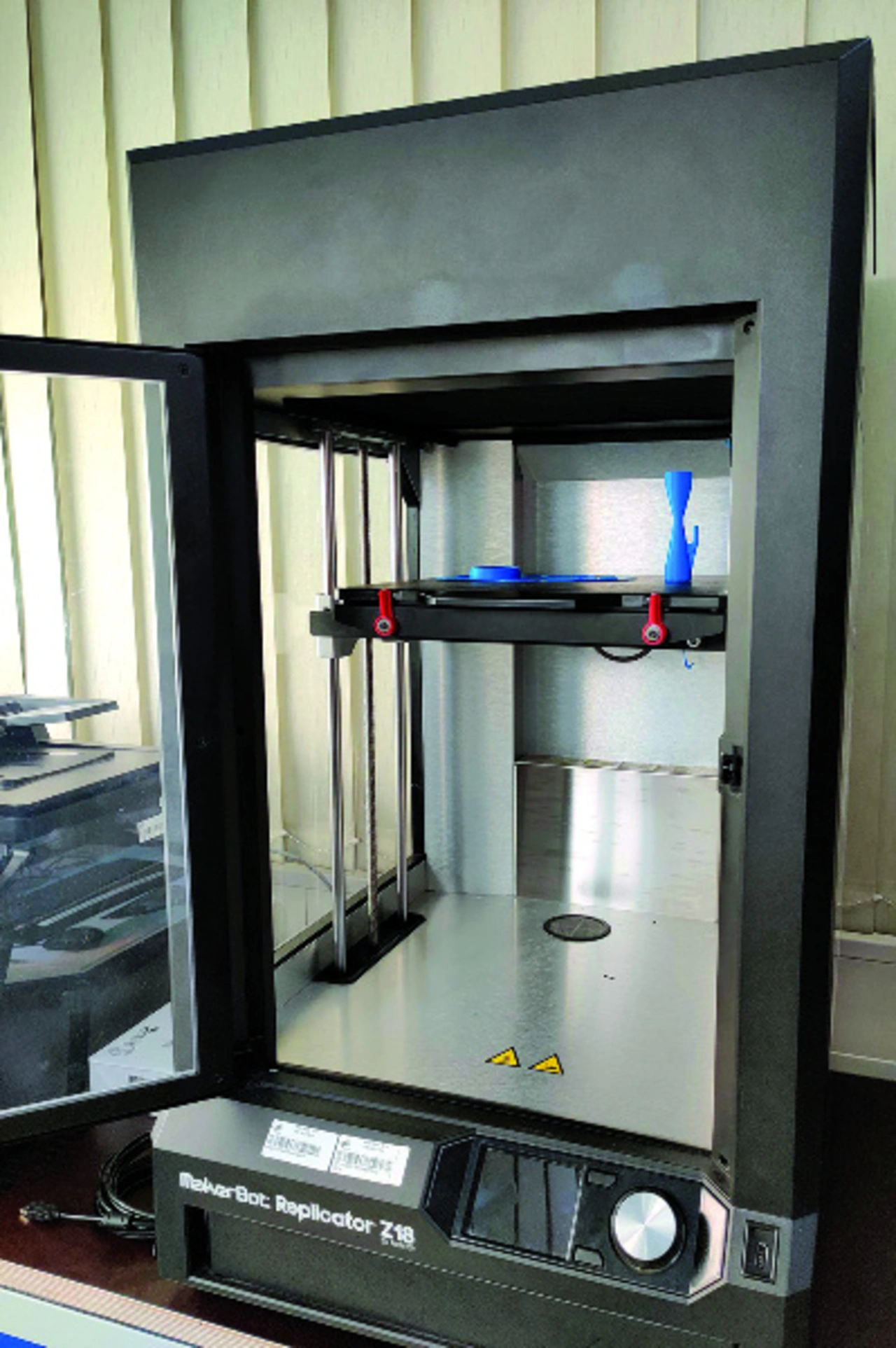

Momentan werden die 3D-Druckerkapazitäten im DLR erfasst. Je nach Modell unterscheidet sich die Leistungsfähigkeit. So verfügt das DLR über Drucker, die wie eine automatische Heißklebepistole Kunststoffgranulat verflüssigen und schichtweise übereinander drucken. Bei anderen wird flüssiger Kunststoff mittels UV-Licht ausgehärtet. Die leistungsfähigsten Drucker im DLR können bis zu zehn Schutzmasken oder 15 Ventile für Beatmungsgeräte pro Tag herstellen. Durch eine Vernetzung der Institute und Einrichtungen ist es möglich, größere Mengen zu produzieren. Die Zertifizierung und Zulassung der vom DLR produzierten Produkte für den medizinischen Gebrauch ist in Arbeit. Die Erfahrungen bei der Umrüstung von 3D-Druckern stellt das Systemhaus Technik des DLR anderen wissenschaftlichen Einrichtungen zur Verfügung.

TU Berlin und Partner fertigen medizinische Ersatzteile

Die Anfrage der EU-Kommission nahm auch die TU-Berlin zum Anlass, sich mit Institutionen im Bereich 3D-Druck zu vernetzen. Dazu haben sich das 3D-Labor am Institut für Mathematik der TU Berlin, der Verband 3DDruck mit Sitz in Berlin sowie weitere in Berlin und Brandenburg ansässige Institutionen und Unternehmen, darunter die Firma IFA 3D, das Fraunhofer-Institut für Angewandte Polymerforschung IAP in Potsdam und die Charité, zusammengefunden. Eine zunehmende Anzahl an Betreibern von additiven Fertigungsanlagen und der 3D-Drucker-Hersteller EOS haben ebenfalls ihre Unterstützung zugesagt. Ziel ist es, für den konkreten Bedarf an Ersatz- und Verschleißteilen für medizinische Geräte durch 3D-Druckverfahren schnell und direkt Unterstützung leisten zu können.

- So hilft 3D-Druck gegen Corona

- Zugriff auf mehrere tausend 3D-Druckanlagen