Zuverlässige elektronische Systeme

Von der Designphase bis zur Überwachung im Betrieb

Fortsetzung des Artikels von Teil 1

Absicherung der Zuverlässigkeit in frühen Entwicklungsphasen

Wird der Entwicklungsprozess frühzeitig durch erweiterte Zuverlässigkeitsbewertungen unterstützt, können im Idealfall unnötige Entwicklungsschleifen vermieden werden. Dazu bedarf es Methoden, die früh in der Entwicklung unterstützend zur Verfügung stehen. Damit diese Methoden wirksam sind, »... müssen die benötigten Daten und Aussagen zur rechten Zeit in verständlicher Weise an der entscheidenden Stelle sein und dort angemessen berücksichtigt werden« [10].

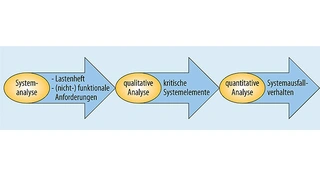

Unter einer Methode versteht man die allgemeine Anleitung zur Lösung eines Problems. Generell werden qualitative und quantitative Methoden unterschieden. Ziel der qualitativen Methoden ist das Auffinden von kritischen Systemelementen, die anschließend mit quantitativen Methoden genauer untersucht werden. Quantitative Methoden benötigen als Eingangsdaten Zuverlässigkeitskenngrößen der zu untersuchenden Komponenten des Produktes. Bild 4 stellt diesen Zusammenhang dar.

Es existiert eine Vielzahl möglicher Methoden, z.B. liefert der internationale Standard IEC/EN 61508 allgemeine Vorgaben für die Vermeidung von Ausfällen in elektrischen, elektronischen oder programmierbaren elektronischen Geräten (E/E/PES). Darin werden 62 Methoden zur Beherrschung von zufälligen Hardware-Ausfällen und 41 Methoden zur Vermeidung von systematischen Ausfällen aufgezählt [11].

Jobangebote+ passend zum Thema

Zuverlässigkeit und Testplanung,

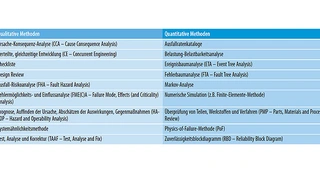

Eine Übersicht wichtiger Methoden, die in den frühen Entwicklungsphasen eingesetzt werden können, ist in Tabelle 2 zusammengefasst [1, 2, 12, 13, 14, 15]. Jede Methode liefert eine Entscheidungsgrundlage auf Basis der verfügbaren Eingangsdaten. Mit Unterstützung durch ein Werkzeug werden die Eingangsdaten aufgearbeitet und bewertet. Werkzeuge stellen die praktische Anwendbarkeit der Methoden dar.

Testplanung

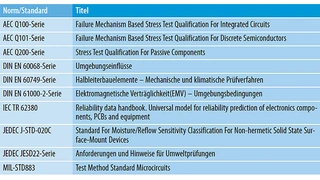

Üblicherweise konzentrieren sich Unternehmen auf ein Kerngeschäft und lagern weniger zentrale Geschäftsfelder aus. Durch diese Aufgabenteilung entstehen vielfältige Beziehungen zwischen System- und Komponentenhersteller, wie das Beispiel der Automobilindustrie zeigt. Baugruppen werden meist nach Spezifikationen entwickelt, die der Systemhersteller in Form von Lastenheften vorgibt. Zur Qualifizierung der Zuverlässigkeit der Baugruppen dienen einheitliche Normen (Tabelle 3).

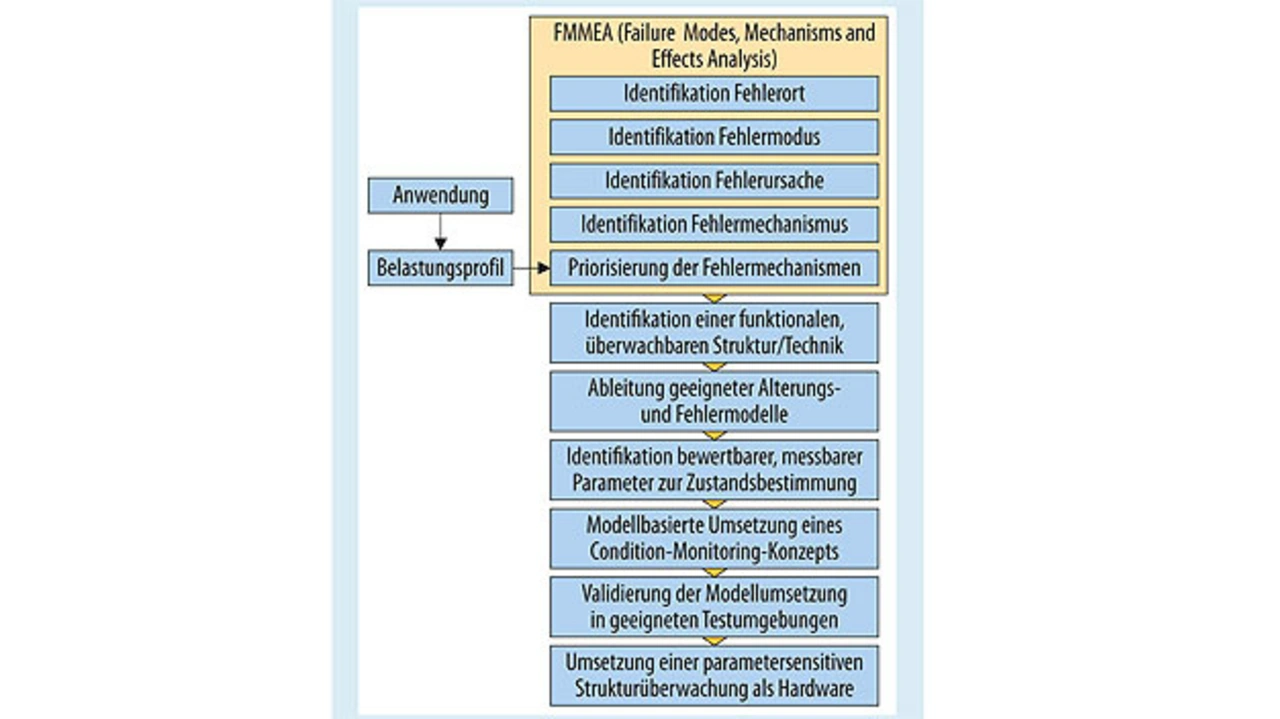

Die Anforderungen an das System müssen jeweils in einem Testfall geprüft werden. Mit der Testplanung wird frühzeitig definiert, welche Systembestandteile zu welchem Zeitpunkt in der Entwicklung und mit welcher Methode getestet werden müssen. Die Testplanung für ein elektronisches System kann durch die folgenden Schritte ermittelt werden:

- Identifikation des Belastungsprofils

- Durchführung der FMMEA

- Identifikation passender Modelle

- Entwickeln der Testparameter (DoE, Design of Experiment)

- Berechnung notwendiger Prüfzeiten auf Grundlage der Modelle und des Belastungsprofils

- Abschätzung der Stichprobengröße

Jeder Schritt für sich kann sehr umfassend sein. Die Identifikation von Fehlermechanismen sollte durch Methoden wie die FMEA unterstützt werden. Das Belastungsprofil ergibt sich aus den jeweiligen Nutzungsszenarien und wird als Histogramm oder Rainflow-Zählung dargestellt. Anhand der Belastung kann dann entschieden werden, welche Fehlermechanismen relevant sind. Die Wahl der Alterungsmodelle erfolgt anhand der Fehlermechanismen. Einen Auszug von relevanten Normen und Standards mit Bezug zu Prüfverfahren enthält Tabelle 3.

Methoden der Zustandsüberwachung im Betrieb

Die Absicherung der funktionalen Zuverlässigkeit elektronischer Systeme kann durch besonders robust ausgelegte Systeme, redundante Systemelemente oder eine Zustandsbestimmung (Condition Monitoring) des Systems auf Basis realer Belastungsprofile erfolgen.

Aufgrund vielfach nur ungenügend bekannter Randbedingungen der Belastungen im Betrieb, die auf die einzelnen Systemkomponenten wirken, ist der Ansatz der robusten Systemauslegung teils mit großen Unsicherheiten verbunden.

Redundante Systemelemente setzen eine Kenntnis der kritischen Komponenten voraus, welche jedoch in Abhängigkeit des Belastungsprofils zu betrachten sind und sich im Laufe der zu realisierenden Lebensdauer verändern können. Im ungünstigsten Fall muss somit das System komplett redundant ausgelegt werden.

Der Ansatz der Zustandsbestimmung greift diese Schwachstellen der beiden skizzierten Ansätze auf und prognostiziert auf Basis der realen, lokalen Belastungsprofile im Betrieb sowohl die kritischen Komponenten als auch deren Restlebensdauer kontinuierlich.

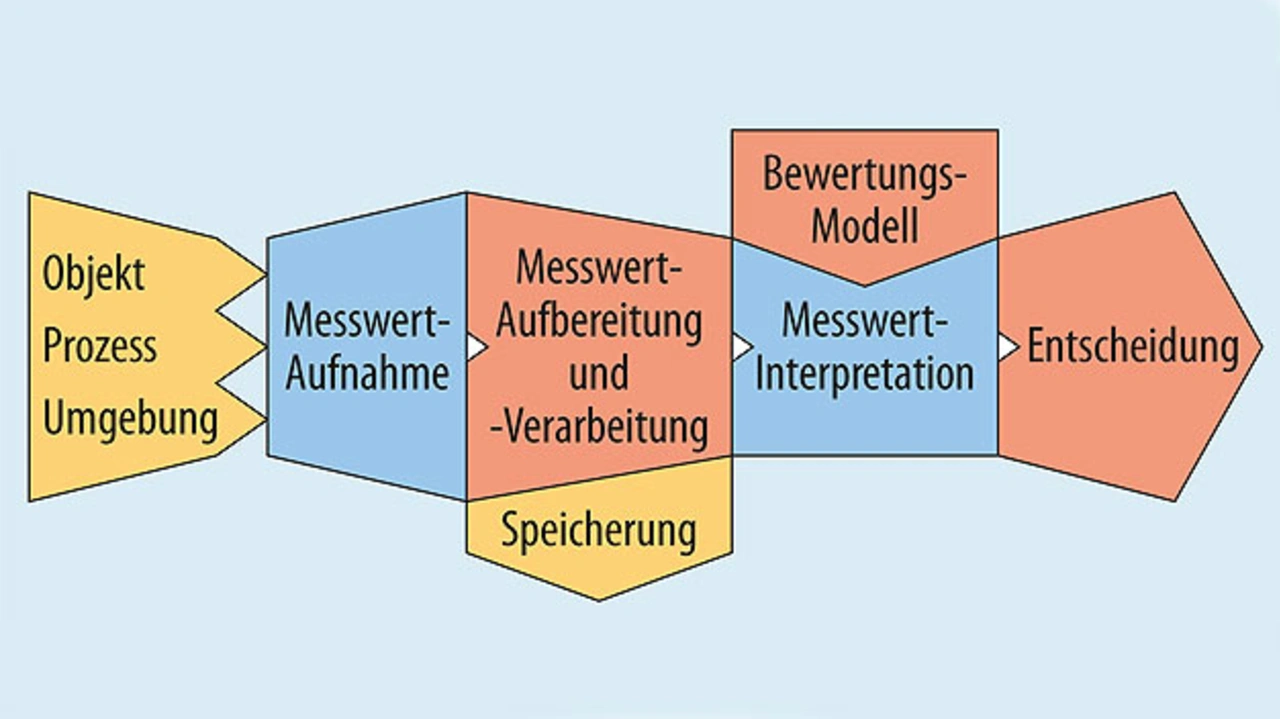

Die Zustandsüberwachung liefert Messdaten physikalischer Größen für die technische Diagnose und kann somit die Funktion und Sicherheit eines Systems gewährleisten (Bild 5). Vorbeugende, zustandsorientierte Wartung als auch ein nachhaltiger und effizienter Ressourceneinsatz sind dabei übergeordnete Zielstellungen. Vor Eintreten kritischer Systemzustände kann zudem eine kontrollierte Abschaltung bzw. der Wechsel in einen Notbetrieb erfolgen. Zu den Anforderungen an die Condition-Monitoring-Systeme zählen somit sowohl eine hohe Genauigkeit als auch hohe Zuverlässigkeit, um sichere Prognosen erstellen zu können.

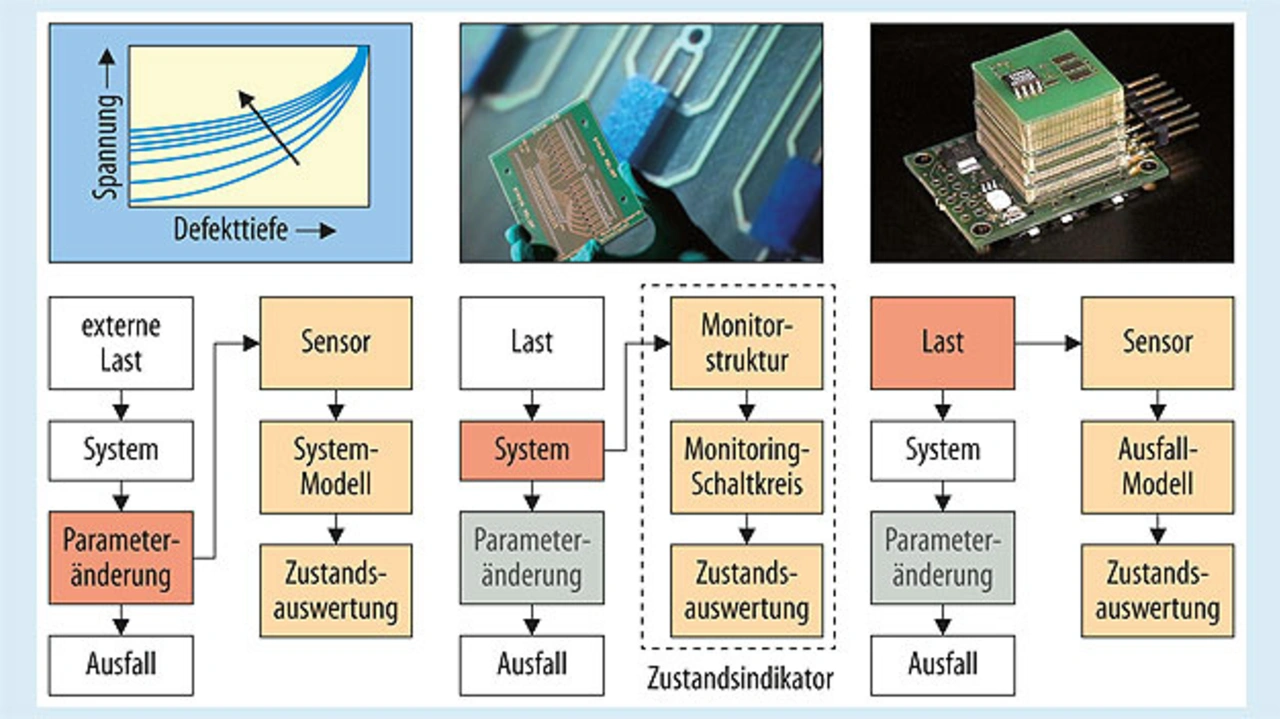

Es gibt drei grundlegende Konzepte, die für die Überwachung von Systemen und deren Lebensdauerprognose angewandt werden können (Bild 6).

Die Herausforderung bei der Entwicklung von Systemen zur Zustandsüberwachung liegt in der Identifikation der relevanten Schwachstellen eines Systems und des dominierenden Fehlermechanismus. Dies ist insbesondere bei komplexen Systemen schwierig. Weiterhin muss eine Modellierung des Fehlermechanismus sowie dessen Einbindung in geeignete Diagnosealgorithmen realisiert werden.

Konzept 1: Bestimmen der Systemparameter

Ein System erfährt eine externe Last. Diese bewirkt die Änderung eines oder mehrerer Systemparameter. Die Reaktion der Systemparameter auf die jeweilige Belastung wird durch einen Sensor überwacht, während gleichzeitig ein Abgleich mit hinterlegten Sollparametern erfolgt. Die so ermittelte Abweichung der Systemparameter dient als Basis für die Bestimmung des aktuellen Systemzustandes. Bei ausreichender Kenntnis über das Verhalten bestimmter Systemparameter während der gesamten Lebensdauer, bis hin zum Versagen der Komponente, ist somit eine zuverlässige Vorhersage eines drohenden Systemausfalls möglich.

Konzept 2: Überwachung per Zustandsindikator

Es werden Monitorstrukturen in die Betrachtungseinheit integriert. Diese sind den gleichen Lasten ausgesetzt wie die Nutzstrukturen des Systems. Durch eine geeignete Skalierung der Geometrie oder Verwendung anderer Materialien fallen diese Monitorstrukturen früher als die Nutzstrukturen aus und dienen somit als Warnstufen. Die Monitorstrukturen und deren Zustandsauswertung stellen den Zustandsindikator dar.

Konzept 3: Bestimmen der Lastparameter

Bei der Lastparameterbestimmung überwacht ein eigenständiges System die äußere Belastung im Betrieb, die auf das Modul bzw. die elektronische Komponente wirkt. Anhand eines definierten Schadensmodells wird der Systemstatus ermittelt und weiterführend kann die zu erwartende Restlebensdauer prognostiziert werden. Hierfür sind keine Kenntnisse oder Messungen von Systemparametern notwendig. Das Konzept beruht auf dem Prinzip der Schadensakkumulation und der kontinuierlichen Messung eines Belastungsparameters.

Integration einer applikationsspezifischen Zustandsüberwachung

Zur Integration einer applikationsspezifischen Zustandsüberwachung in elektronische Systeme müssen die Wechselwirkungen der Aufbau- und Verbindungstechnik in ihrer derzeitig und zukünftig relevanten Variantenvielfalt mit den Komponenten, dem Gehäuse des Systems und dem Belastungsprofil am Einbauort analysiert und bewertet werden. Diese Analysen bilden die Grundlage um Schwachstellen in der Konstruktion auf Systemebene zu identifizieren, Fehlermechanismen zu bewerten und die Restlebensdauer zu überwachen. Der Ablauf nach Bild 7 hat sich bei der Entwicklung eines der¬artigen Systems etabliert.

Zuverlässigkeit bedeutet Informationen auswerten

Um den Einfluss von Umwelt- und Betriebsbedingungen auf ein System frühzeitig bewerten und in der Entwicklung berücksichtigen zu können, ist das Verständnis der einen Ausfall bedingenden Fehlermechanismen grundlegend. Der Trend in technischen Bereichen geht zu komplexeren elektronischen bzw. mechatronischen Systemen, z.B. für Industrieelektronik, Medizintechnik, Energieübertragung oder Automobilbau. Um Zuverlässigkeit in ein System hinein zu entwickeln hat das Datenmanagement eine wichtige Funktion: Wann und in welcher Detailtiefe stehen während der Entwicklung welchem Entwicklungsteam notwendige Informationen zur Verfügung, die die Zuverlässigkeit des Gesamtsystems beeinflussen?

Industrie 4.0, fortschreitende Automatisierung, aber auch der Einsatz von vermeintlicher Konsumelektronik in immer raueren Umgebungsbedingungen führen bei Herstellern zu neuen Fragestellungen bei der Systementwicklung, um die geforderte und erwartete lange Lebensdauer zu gewährleisten. Vielfach sind die Belastungen im Betrieb bei der Entwicklung nur wenig genau bekannt, da Produkte weltweit in einer Vielzahl von Konfigurationen eingesetzt werden. Hier bieten sich die andiskutierten Methoden der Zustandsüberwachung an.

Ferner setzt ein weiterer Trend auf dem zumeist Cloud-basierten Data-Analytics-Ansatz auf, bei dem große Datensätze nach Unregelmäßigkeiten analysiert werden. Neue Geschäfts-modelle wie „Sharing Economy“, das Servicemodell des „Predictive Maintenance“ oder auch das Obsoleszenzmanagement fordern von Systemen eine hohe und berechenbare Verfügbarkeit. Das Wissen über den Zustand eines elektronischen Systems ist hierbei meist entscheidend, da es den Kern größerer Gesamtsysteme bildet. Durch vorbeugende, zustandsorientierte Maßnahmen lassen sich hohe Verfügbarkeit, Einsatzbereitschaft und Lebensdauer als auch ein nachhaltiger und effizienter Ressourceneinsatz erreichen. Eine robuste Bauweise und die Testplanung für ein breiter werdendes Belastungsprofil als auch die Zustandsbestimmung sind hierbei unerlässlich.

Literatur

[1] Pahl, G.; Beitz, W.; Feldhusen, J. und Grote, K.-H.: Konstruktionslehre – Grundlagen erfolgreicher Produktentwicklung – Methoden und Anwendung. Springer-Verlag, 2007, ISBN 978-3-540-34061-4.

[2] Hnatek, E. R.: Practical Reliability of Electronic Equipment and Products. Marcel Dekker, Inc., 2003, ISBN 0-8247-0832-6.

[3] DIN 40041: Zuverlässigkeit – Begriffe. Dezember 1990.

[4] Bertsche, B.; Göhner, P.; Jensen, U.; Schinköthe, W. und Wunderlich, H.-J.: Zuverlässigkeit mechatronischer Systeme. Springer-Verlag, 2009, ISBN 978-3-540-85089-2.

[5] Reif, K.: Sensoren im Kraftfahrzeug. Springer Vieweg, 2016, ISBN 978-3-658-11210-3.

[6] Sage, A. P. und Rouse, W. B.: Handbook of Systems Engineering and Management. John Wiley & Sons Inc., 2009, ISBN 978-0-470-08353-6.

[7] Pecht, M.: Product Reliability, Maintainability, and Supportability Handbook. CRC Press, 2009, ISBN 978-0-849-39879-7.

[8] DIN EN ISO 9000 ff: Qualitätsmanagementsysteme. 2000.

[9] VDI 2221: Methodik zum Entwickeln technischer Systeme und Produkte. VDI-Richtlinie, 1986.

[10] VDI 4002 Blatt 1. Systemtechnische Grundlagen; Erläuterungen zum Problem der Zuverlässigkeit technischer Erzeugnisse und/oder Systeme. VDI-Richtlinie, Juli 1986.

[11] DIN EN 61508: Funktionale Sicherheit sicherheitsbezogener elektrischer/elektronischer/programmierbar elektronischer Systeme. November 2002.

[12] Birolini, A.: Reliability Engineering, Theory and Practice. Springer-Verlag, 2014, ISBN 978-3-642-39534-5.

[13] O’Connor, P. und Kleyner, A.: Practical Reliability Engineering, John Wiley & Sons Inc., 2012, ISBN: 978-0-470-97981-5.

[14] Pfeifer, T. und Schmitt, R.: Masing Handbuch Qualitätsmanagement. Carl Hanser Verlag, 2014, ISBN: 978-3-446-43431-8.

[15] Crowe, D. und Feinberg, A.: Design for Reliability. CRC Press, 2001, ISBN 978-0-849-31111-6.

Der Autor

Dr. Johannes Jaeschke

ist geboren in Preetz. Er studierte Elektrotechnik an der TU Berlin mit den Schwerpunkten Mikrosystemtechnik, Elektronik und Nachrichtenübertragung. Zu den Arbeitsschwerpunkten mit Dozententätigkeit am Fraunhofer IZM und an der TU Berlin zählt seit 2008 die ganzheitliche Absicherung der Zuverlässigkeit elektronischer Produkte durch numerisch und experimentell gestützte Lebensdauerprognosen. 2015 wurde er Gruppenleiter am Fraunhofer IZM und leitet die Gruppe System Analysis and Testing.

johannes.jaeschke@izm.fraunhofer.de

- Von der Designphase bis zur Überwachung im Betrieb

- Absicherung der Zuverlässigkeit in frühen Entwicklungsphasen