PCB mit "eingebetteter Intelligenz":

Smart dank UHF-RFID

Fortsetzung des Artikels von Teil 1

Wie aus der Leiterplatte ein RFID-Transponder wird

Um aus einer einfachen Leiterplatte einen RFID-Transponder herzustellen, braucht es nur ein einziges Bauteil: das RFID-Modul. In der einfachsten Variante wird dieses Modul der Baugruppe im standardisierten SMT-Bestückungsprozess hinzugefügt. Diese Variante hat aber den entscheidenden Nachteil, dass die gewünschten Funktionen erst nach dem Bestückprozess zur Verfügung stehen. Außerdem ist das Bauteil ungeschützt, und es kann in einem einfachen Rework-Prozess ausgetauscht oder manipuliert werden.

Die Idee, elektronische Bauteile in Leiterplatten einzubetten, ist nicht neu. Viele Verfahren setzen auf eine Integration im Multilayer-Herstellungsprozess. Hier werden die Bauteile auf eine Innenlage aufgebracht und mit den restlichen Lagen verpresst. Diese Leiterplatten erhalten dann schon RFID-Tag-Funktionen während der Leiterplattenproduktion. Durch die Verpressung ist der Chip fest mit der Leiterplatte verbunden und bietet somit einen guten Schutz vor Fälschungsversuchen. Leider ist diese Art der Einbettung mit relativ hohen Kosten verbunden und natürlich auch nur für Multilayer-Leiterplatten geeignet.

Jobangebote+ passend zum Thema

Die von der Firma Beta Layout entwickelte Einbettmethode indes eignet sich für alle Leiterplattentypen – unabhängig von der Lagenzahl. Schon im dritten Produktionsschritt der Leiterplattenfertigung wird das RFID-Modul jeder einzelnen Leiterplatte auf dem Fertigungsnutzen hinzugefügt. Der Leiterplattenhersteller kann somit nach dem Ätzvorgang mit allen Einzelleiterplatten auf dem Nutzen drahtlos kommunizieren. Außerdem können im Speicher des RFID-Moduls schon Statusinformationen (Produktionsdatum, Gut/Schlecht-Informationen etc.) hinterlegt werden. Durch die im Speicher des RFID-Moduls bereits vorhandene, weltweit eindeutige Seriennummer kann zudem eine weitere Kennzeichnung der so produzierten Leiterplatten mit Etiketten oder gelaserten Codes komplett entfallen.

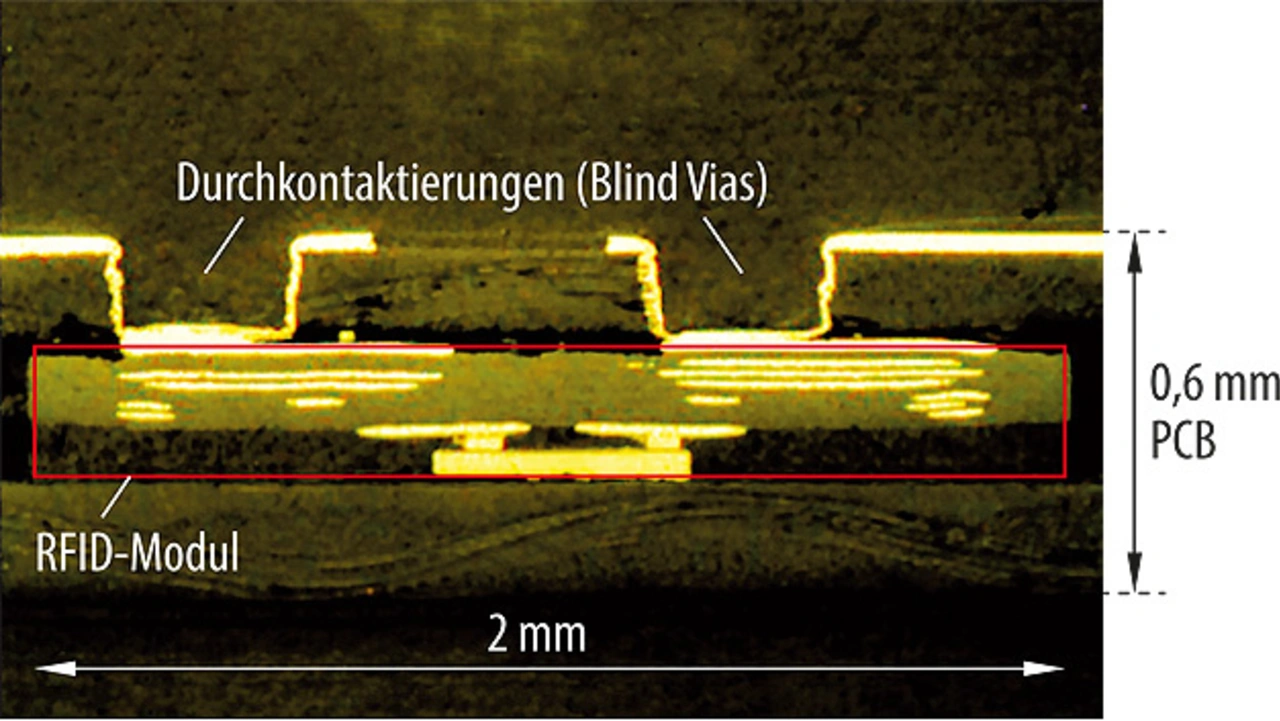

Wird das Modul über Sacklochbohrungen an kleine Antennenstrukturen auf einer Kupferlage angebunden, so können leicht Kommunikationsdistanzen von mehreren Metern überbrückt werden. Den Aufbau verdeutlicht Bild 2. Das erschließt dann auch Anwendungen in der Logistik, Wartung, Reparatur oder auch im Recycling-Prozess.

Die Technik des Einbettens

Nach dem Bohren des Fertigungsnutzens werden an den Stellen, wo RFID-Module eingebracht werden sollen, Taschen ausgefräst. Mit einem speziellen Scheibenfräser wird dann stirnseitig ein Schlitz in die Leiterplatte gefräst. Die so bearbeiteten Fertigungsnutzen werden nun der vollautomatischen Maschine zum Einsetzen des RFID-Moduls zugeführt. Aus einem Bauteilspender wird ein Modul mittels Vakuumpipette entnommen, mit Produktinformationen beschrieben und dann in den stirnseitigen Schlitz geschoben. Die folgende Station füllt die Kavität wieder auf und schließt das RFID-Modul in die Leiterplatte ein. Die Sacklochbohrungen müssen nach der UV-Aushärtung durch einen Laser gereinigt werden. In einem standardmäßigen Durchkontaktierungsprozess erfolgt anschließend die elektrische Anbindung der Booster-Antenne an den Chip. Nach den weiteren Prozessschritten „Leiterbildaufbau“ sowie „Ätzen“ steht der komplette Funktionsumfang des RFID-Moduls zur Verfügung. Bild 3 verdeutlicht den Aufbau durch ein Schliffbild. Im weiteren Verlauf der Produktion kann der entstandene Transponder also genutzt werden.

Die notwendige mechanische Bearbeitung zur Herstellung der Kavitäten und Schlitze auf den Fertigungsnutzen erfolgt auf Maschinen, welche bei jedem Leiterplattenhersteller üblicherweise bereits vorhanden sind. Des Weiteren hat Beta Layout eine Prototypenmaschine für das Einbetten, Vergießen, Aushärten sowie die Reinigung der Sacklöcher aufgebaut, die sich seitdem im täglichen Produktionseinsatz bewährt und in Bild 4 dargestellt ist. Es können auch andere Leiterplattenhersteller dieses Einbettverfahren nutzen, da Beta Layout mit dem in der Leiterplattenindustrie bekannten Maschinenbauunternehmen Schmoll Maschinen kooperiert [3]. Dieser produziert für das Einbettverfahren geeignete Maschinen; allerdings muss betont werden, dass das beschriebene Einbettverfahren selbst durch diverse internationale Patente geschützt ist.

- Smart dank UHF-RFID

- Wie aus der Leiterplatte ein RFID-Transponder wird

- Spezifikationen und Verfügbarkeit