Effizientes Wärmemanagement

Cool bleiben

Fortsetzung des Artikels von Teil 1

Heat-Pipes – ein effektiver Lösungsansatz

Miniaturisierte Heat-Pipes, die in die Leiterplatte eingebettet und auf kürzestem Weg direkt mit den zu kühlenden Komponenten verbunden sind (Bild 2), stellen eine aussichtsreiche innovative Lösung dar. Wegen ihrer überragenden Wärmeübertragungsfähigkeit bei relativ geringer Masse können Heat-Pipes die Wärme sehr wirksam durch die Leiterplatten leiten. Moderne Heat-Pipes sind so klein, dass sie in Leiterplattenkonstruktionen integriert werden können. Ihre Dicke bewegt sich im Bereich von etwa 400 µm bis 2 mm.

AT&S arbeitet intensiv an der Integration und Verbindung von Mini-Heat-Pipes mit Leiterplatten und nutzt dabei das firmeneigene Know-how für die Einbettung von Komponenten sowie die 2.5D-Technologie. Der Einsatz von Heat-Pipes direkt in der Leiterplatte erlaubt neue Gestaltungsmöglichkeiten wie Remote-Kühlung sowie Wärme-ableitung und -ausbreitung. So bietet beispielsweise die effiziente Wärmeableitung die Möglichkeit, temperaturempfindliche Komponenten wie Sensoren und MEMS in unmittelbarer Nähe wärmeerzeugender Bauelemente wie Transistoren zu verwenden, was insbesondere bei Anwendungen mit hohen Frequenzen essenziell sein kann.

Jobangebote+ passend zum Thema

Außerdem ermöglichen die besseren Kühleigenschaften von Leiterplatten mit eingebetteten Heat-Pipes (HP-PCBs), dass Bauelemente bei niedrigeren Temperaturen betrieben werden können, wodurch sich bei den meisten elektronischen Anwendungen die Wirtschaftlichkeit und Lebensdauer erhöht und Energie eingespart wird.

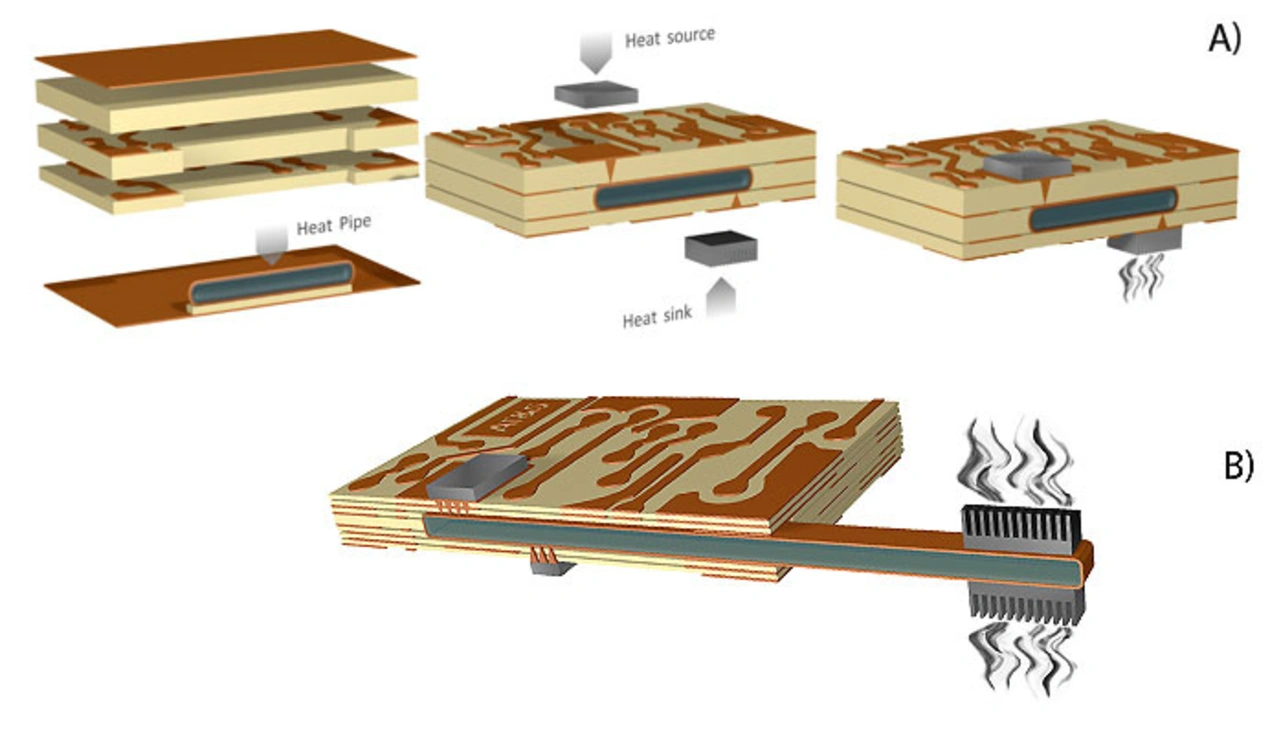

Integration von Heat-Pipes in die Leiterplatte

Die Abmessungen von Mini-Heat-Pipes sind kompatibel mit der Leiterplattengeometrie und erlauben deren Einbau in einer Mehrlagenleiterplatte. Hierbei können zwei Strategien verfolgt werden (Bilder 3a und 3 b): Heat-Pipes können zuerst in die Leiterplatte eingebettet und somit ein Teil des Lagenaufbaus werden (Heat-Pipe first). Oder aber man kann die Leiterplatte mit speziell für Heat-Pipes ausgeformten Kavitäten versehen. Die Heat-Pipe wird in diese nach dem SMD-Bestückungsprozess eingesteckt (Heat-Pipe last).

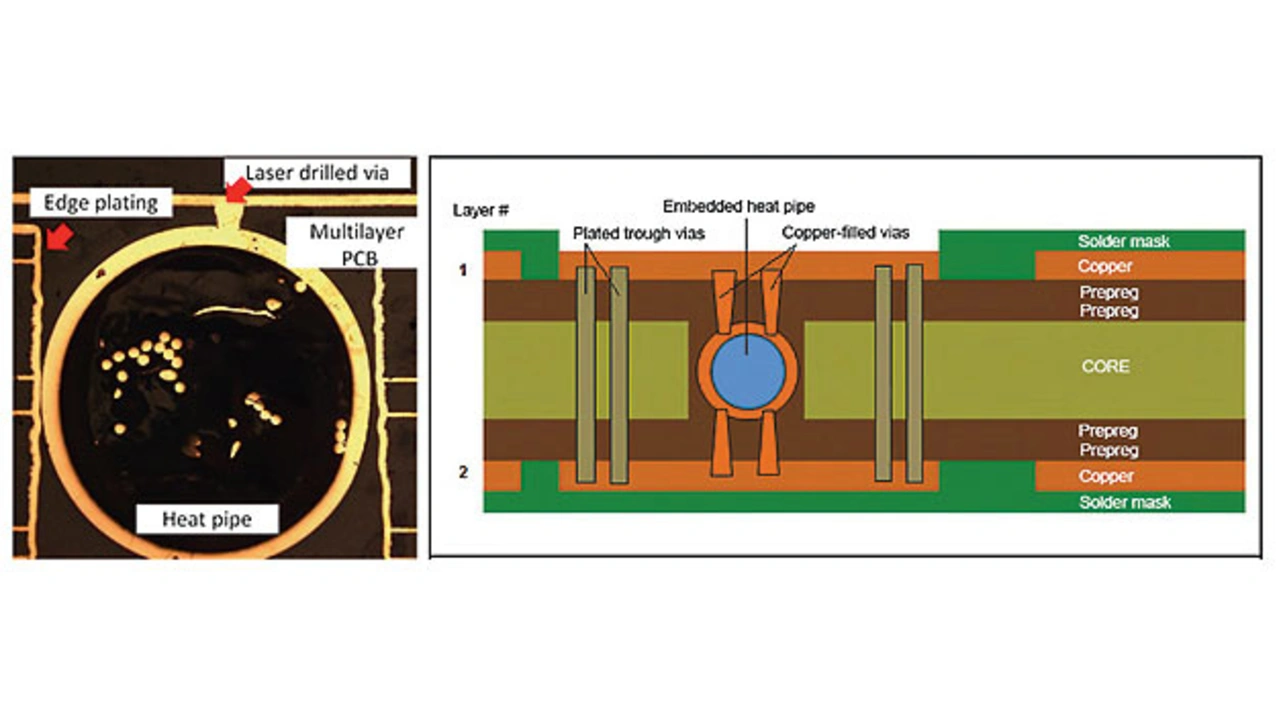

Bei „Heat-Pipe first“ wird eine zylindrische Heat-Pipe mit Hilfe der AT&S Center-Core-Embedding-Technologie während eines typischen Laminierungsprozesses in einen annähernd symmetrischen Lagenaufbau eingebettet. Die thermische Anbindung der an der Leiterplattenoberfläche liegenden Kupferstrukturen gelingt durch kupfergefüllte Vias, die in der Nähe der Heat-Pipe in einem dichten Raster angeordnet sind.

Bei dem Konzept „Heat-Pipe last“ befindet sich eine schlitzförmige Kavität im Lagenaufbau und erlaubt das Einschieben einer Heat-Pipe. Leicht konkav gewölbte Kupferlagen, die ebenfalls mit kupfergefüllten Vias mit den außenliegenden Kupferlagen verbunden sind, sorgen für einen guten thermischen Kontakt. Die Kavität wird mit Hilfe der 2.5D-Technologie von AT&S hergestellt. Die Heat-Pipe wird erst nach dem SMD-Lötprozess bestückt.

In beiden Fällen ist die Heat-Pipe in unmittelbarer Nähe der Wärmequelle und kann die Wärme sehr effektiv – das heißt bei geringen Temperaturdifferenzen – zu einem mehrere Zentimeter entfernten Punkt abführen, wo beispielsweise eine Wärmesenke montiert sein kann.

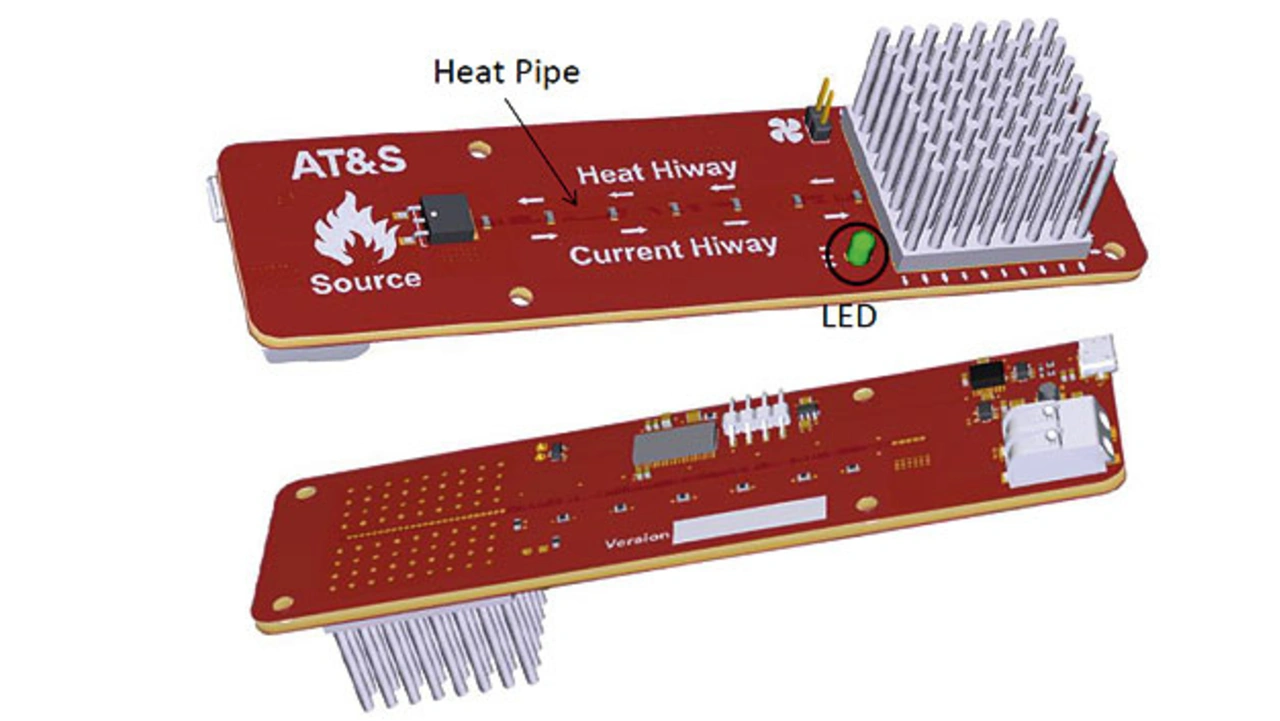

AT&S arbeitet bei neuen Projekten mit der TU-Wien zusammen

AT&S hat Konzepte entwickelt, in denen gebrauchsfertige Mini-Heat-Pipes mit dem Leiterplattenkörper verbunden werden, sodass ein komplettes Wärmemanagement-Modul entsteht. Mehrere Leiterplatten-Vorführmuster mit eingebetteten und eingesetzten Heat-Pipes wurden in verschiedene Publikationen und Konferenzen vorgestellt. Um die miniaturisierten Heat-Pipes mit der Leiterplatte zu verbinden, wurden verschiedene Methoden angewandt. Bei allen Ansätzen trug das HP-PCB-Konzept dazu bei, das Gesamttemperaturverhalten des Systems im Vergleich zu derzeit gebräuchlichen Methoden zu verbessern. Ziel sind letztendlich High-End-Leiterplatten mit erweitertem Funktionsumfang, verbessertem Wärmemanagement, eingebetteten Komponenten, Hochfrequenz- und hybriden Materialien als festen Bestandteilen des Lösungskonzepts für die technologischen Herausforderungen zukünftiger Anwendungen.

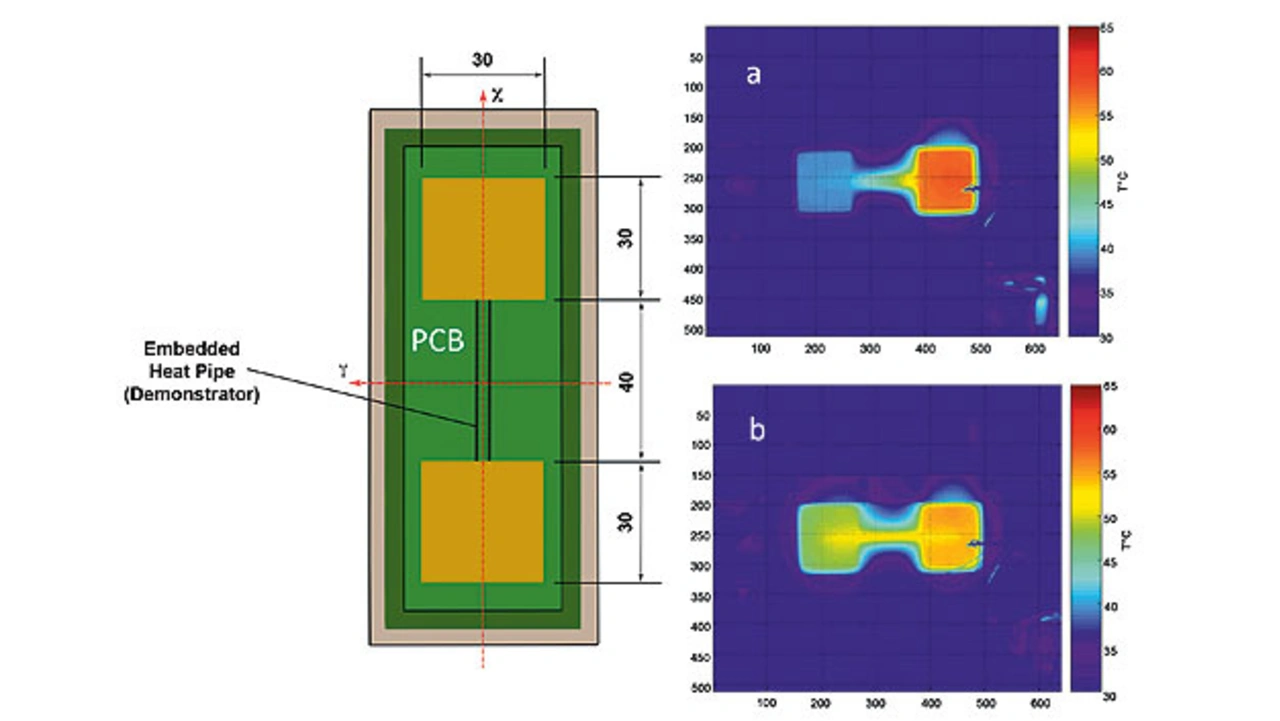

AT&S hat in Zusammenarbeit mit der TU-Wien Heat-Pipes als eine effiziente Lösung zum Wärmespreizen und -transport innerhalb der Leiterplatte untersucht und mit eingebetteten Massivkupfer-Inlays verglichen.

Die Heat-Pipes wurden dabei in thermischen Simulationen als passives Bauteil betrachtet, wobei die Wärmeleistung über mehrere Zentimeter innerhalb der Leiterplatte bei deutlich kleineren Temperaturdifferenzen transportiert werden konnte als mit gleich dimensionierten Kupfer-Inlays. Die thermischen System-Performance der Systeme wurde durch Messaufbauten (Bilder 4 und 5) unter anwendungsnahen Randbedingungen verifiziert.

Der Autor

Dr. Jonathan Silvano de Sousa

studierte Physik an der Technischen Universität Wien. Er verfügt über weitreichende Erfahrung in der Leiterplatten- und Halbleiter-Industrie. Seit 2014 leitet er den Bereich Wärme-Management in der Forschungs- und Entwicklungsabteilung bei AT&S.

jonathan.desousa@ats.net

- Cool bleiben

- Heat-Pipes – ein effektiver Lösungsansatz