Recycling in der Halbleiterfertigung

Weniger Silizium als Abfall

Bei der Wafer-Herstellung landet jede Menge Silizium im Abfall. Ein Forschungsprojekt der EU soll das nun ändern. Koordiniert wird das Projekt SIKELOR Helmholtz-Zentrum Dresden-Rossendorf.

Bei der Herstellung von Wafern entstehen mehr Abfälle als man vielleicht glauben mag. Speziell beim Sägen der Wafer aus den Ingots fallen jede Menge »Sägespäne« an. Der Anteil dieses Siliziumpulvers, das beim Zuschneiden mit Siliziumkarbid- oder Diamantdrähten entsteht, ist dabei fast genauso groß wie der des Wafer selbst. So gehen bis zu 50 Prozent des Siliziums bei der Fertigung verloren.

Diese Verschwendung von Silizium soll nun ein Ende haben. Dazu wurde das europäische Forschungsprojekt SIKELOR (Silicon kerf loss recycling) ins Leben gerufen. Es wird mit 1,4 Millionen Euro von der EU gefördert und vom Helmholtz-Zentrum Dresden-Rossendorf (HZDR) koordiniert.

In den nächsten 3 Jahren soll nun ein industrietauglicher Prozess entwickelt werden, mit dem sich möglichst viel von dem Siliziumpulver einschmelzen und wiederverwerten lässt. Das klingt einfacher als es ist: »Die Siliziumspäne im Sägestaub sollen möglichst sortenrein neu eingeschmolzen werden. Deshalb müssen wir sie zunächst von der Flüssigkeit trennen, die beim Sägen eingesetzt wird. Danach wird der Staub verdichtet und aufgeschmolzen. Allerdings enthält dieser Staub Verunreinigungen. Da die Oberfläche der Späne im Vergleich zum Volumen groß ist, kommt es zur Oxidation, so dass sich sehr viel Siliziumdioxid bilden kann. Zudem gelangen Kohlenstoffpartikel in den Sägestaub und beim Schmelzen entsteht das ebenfalls unerwünschte Siliziumkarbid. Unser Ziel ist ein ökonomisch und ökologisch vernünftiger Prozess, um den Siliziumabfall industriell aufzuarbeiten«, so der Projektkoordinator Dr. Sven Eckert vom HZDR.

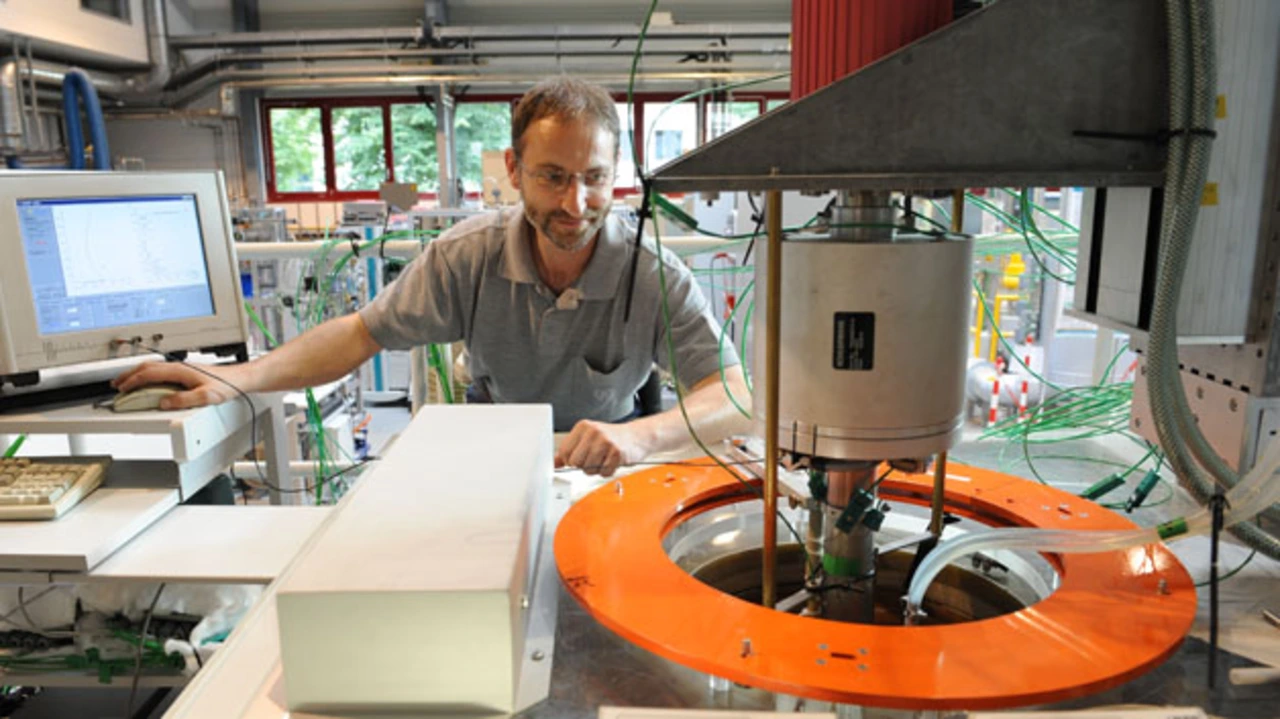

Die Verunreinigungen sollen per Magnetischem Rühren vom Siliziumpulver getrennt werden. Bei diesem Verfahren wird das verunreinigte Siliziumgemisch per Magnetfeld in eine Rotationsbewegung versetzt und im Idealfall werden diese Verunreinigungen an den Rand eines Behälters gedrängt und können dort abgefischt werden. Das so separierte Silizium kann dann bei 1410 Grad eingeschmolzen und neu verwendet werden. Eine große Herausforderung ist es dabei, die Spule und damit das Magnetfeld zu konfigurieren. Die Anlage für die Stromversorgung stammt von dem Chemnitzer Unternehmen EAAT, die mehrere Heizschritte fahren und zusätzlich verschiedene Frequenzen für die Magnetfelder einstellen muss.

Natürlich ist das Projekt nur dann sinnvoll, wenn die Energie des Recyclings nicht höher als die Energie des Herstellens ist. Das Gleiche gilt für die Kosten. So soll in dem SIKELOR-Projekt ein Preis von 10 Dollar pro Kilogramm erzielt werden, der Weltmarktpreis beträgt derzeit 18 Dollar/kg.