Fertigungsautomaten

„Grüne“ Fertigung für „grüne“ Elektronik

Fortsetzung des Artikels von Teil 2

Ökobilanz einer Pick-and-Place-Maschine

Ein vereinfachter LCA-Baum zeigt, dass die wichtigsten Stoff- und Energieflüsse während des gesamten Lebenszyklus des Pick-and-Place-Automaten die Materialien Stahl, Aluminium, Kunststoff und Kupfer sind, dazu Maschinenmontage, -verpackung, -transport und Maschinennutzung in der Fertigung [3]. Bei der Herstellung kommt die größte Umweltbelastung durch den Stahl, der den Hauptteil des Materials stellt. Ebenfalls von Bedeutung ist der Transport der Maschine auf der Straße und insbesondere auf dem Luftweg. Die wichtigsten Umweltauswirkungen während des Einsatzes werden durch die Elektrizität oder andere zum Betrieb der Maschine erforderlichen Energieträger hervorgerufen.

Dazu gehört auch der Strom für die Klimaanlage, die das Klima rund um den Automaten im vorgeschriebenen Zustand hält. Um die Klimaanlage der Fertigung zu berechnen, wird die Bestückungsmaschine in eine virtuelle Box gestellt - in der Horizontalen so lang und breit wie die Maschine zuzüglich einem Meter auf jeder Seite für die Bedienung, in der Vertikalen eine 4 m hohe Fabrikhallendecke. Obwohl der Energiebedarf der wichtigste Effekt beim Betreiben der Maschine ist, haben auch die Blisterabfälle der Bauteilverpackung ihre Auswirkungen auf die Umwelt. Sie lassen sich z.B. durch Schüttverpackung reduzieren. Am Ende seiner Lebensdauer wird der Bestückungsautomat demontiert und in Materialien zerlegt, die wieder verwertet oder nicht weiter genutzt werden können.

Berechnung und Öko-Ranking-Punkte

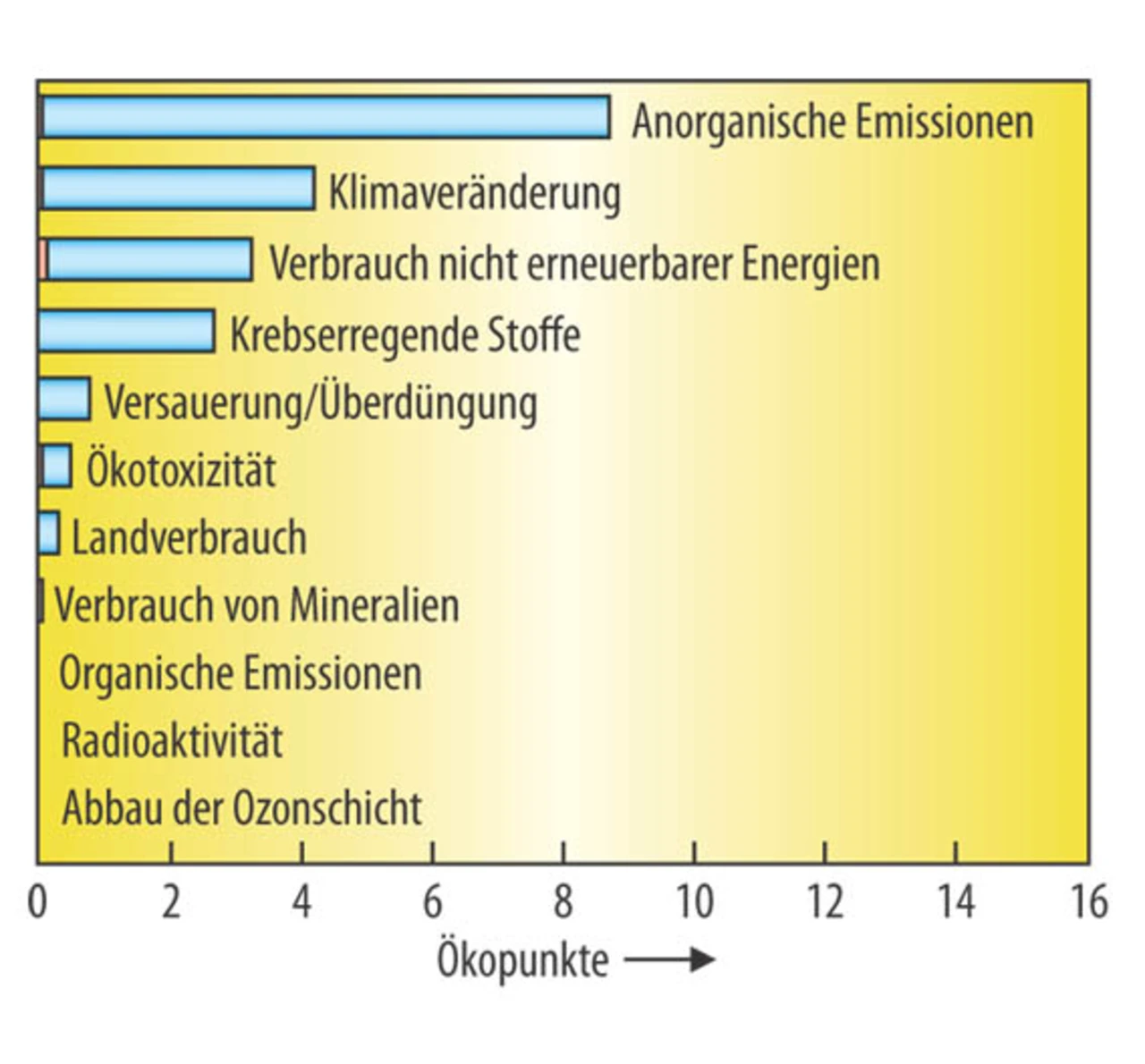

Das Schadensmodell für diese Ströme berechnet sich aus drei Schadenskategorien: Ressourcen, Ökosysteme und die menschliche Gesundheit [3]. Unter Ressourcen fällt die zusätzliche Energie, die in Zukunft notwendig ist, um mineralische und fossile Rohstoffe zu gewinnen. Die Ökosystem-Qualität umfasst die Auswirkungen bestimmter Faktoren auf die Artenvielfalt wie Öko-Toxizität, Versauerung, Überdüngung, Klimawandel, Ozonschicht und Landnutzung. Auswirkungen auf die menschliche Gesundheit sind die Anzahl und Dauer von damit verbundenen kanzerogenen Wirkungen oder Erkrankungen der Atemwege, auch alle Lebensjahre, die durch vorzeitigen Tod infolge umweltbedingter Ursachen verloren gehen.

Jobangebote+ passend zum Thema

Ranking ist im Wesentlichen ein subjektiver Prozess. Die Hofstetter-Methode ist sehr beliebt, bei der die menschliche Gesundheit als der wichtigste Wert gilt (Wichtung: 40 %). Die Gesundheit von Ökosystemen folgt mit gleicher Wichtung (40 %), die Erhaltung der natürlichen Ressourcen kommt an dritter Stelle mit 20 %. Die Faktoren schließen vorgelagerte Effekte, wie Umweltverschmutzung durch Kraftwerke, Stahl- und Kunststoff-Produzenten ein. Das wichtigste aber ist die Energienutzung.

Die Ergebnisse hängen stark davon ab, wie Energie für die Fertigung bereitgestellt wird - z.B. aus erneuerbaren Quellen oder von fossilen Brennstoffen. Elektrische Energie aus Kraftwerken, die mit fossilen Brennstoffen betrieben werden, haben so große Auswirkungen, dass sie das Ergebnis bei einer Bestückungsmaschine dominieren.

Da Elektronik inzwischen überwiegend in China produziert wird, erfolgt die Berechnung für den schlimmsten Fall: Kohle-Kraftwerke (Bild 2). Dazu gehören Treibhausgas-Emissionen (CO2, NOx und SO2) und Schwermetall-Emissionen (U, Th, und Hg).

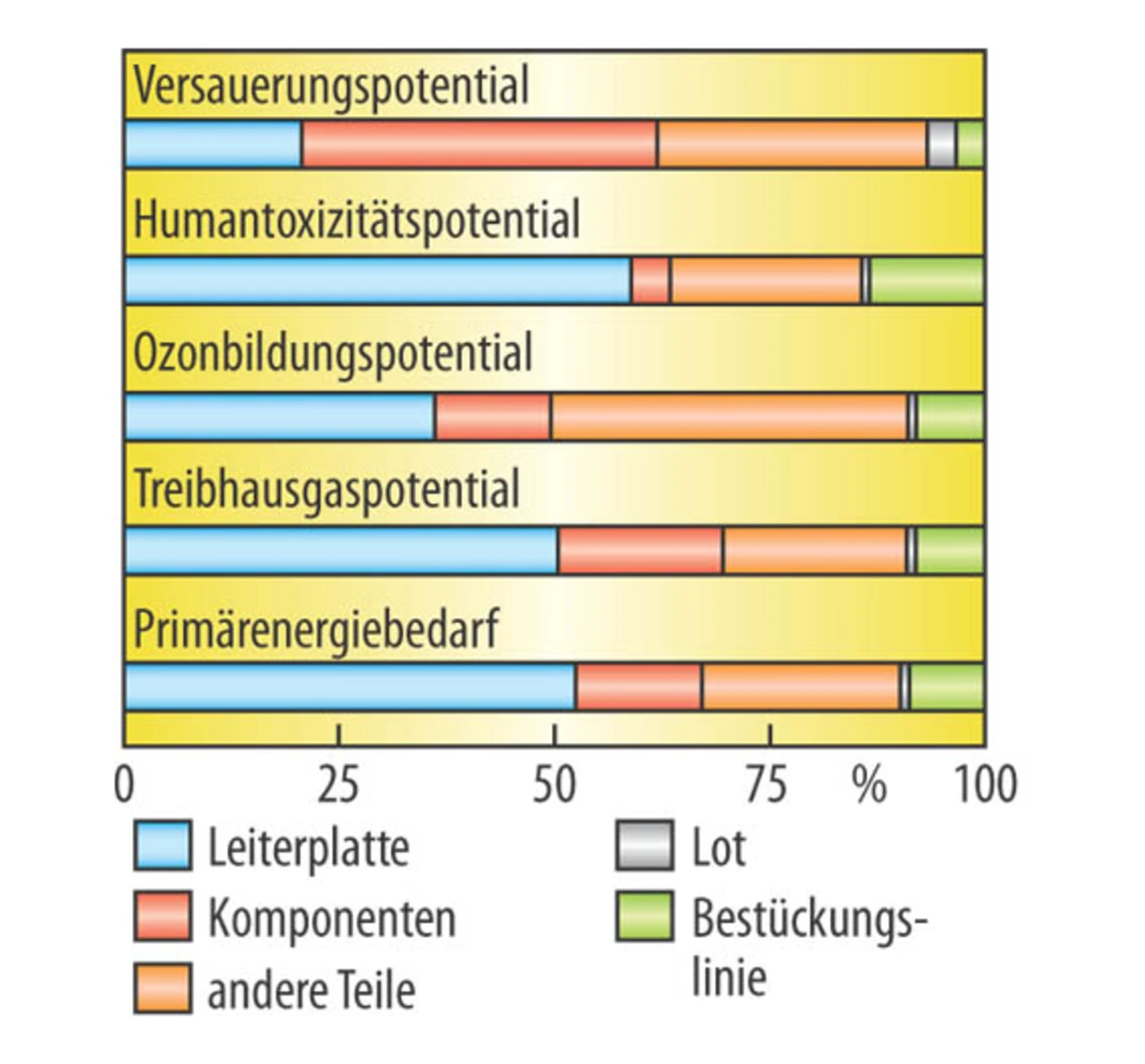

Bild 3 zeigt die Umweltauswirkungen bei der Bestückung einer typischen Baugruppe für ein Mobilfunkgerät: 1.456 Bauteile auf einer Vierfachnutzen-Leiterplatte (364 Bauteile pro Gerät). Die Daten wurden noch mit SnPbAg-Lot (ca. 2 % des Gesamtgewichts) ermittelt. Der Wechsel auf bleifreie Lote beeinflusst die Werte sowohl für die Bauteile als auch für die Leiterplatte. Haupteinflüsse aus der Bestückungslinie sind allgemeine Kosten (Klima, Lüftung), organische Emissionen und der Energiebedarf des Reflow-Ofens. Die Leiterplatte hat den größten Einfluss (durchschnittlich rund 50 %), während Lot und SMT-Prozess weniger einflussreich sind.

Verbesserungspotentiale bei Bestückungsmaschinen

Die Energieaufnahme ist ein gutes Maß für die Gesamtqualität einer Maschine und für deren Effizienz. Eine hohe Fertigungsleistung verbessert alle Umweltfaktoren durch die Aufschlüsselung der Auswirkungen auf mehr bestückte Leiterplatten. Lässt sich durch Optimierung der Ausstoß einer Bestückungsmaschine erhöhen, so dass z.B. anstelle von zwei nur eine Maschine benötigt wird, verringert dies ebenfalls die Umweltauswirkungen. Maschinen, die unter dem Gesichtspunkt der Gewichtsreduzierung konstruiert wurden, verringern die Transportaufwendungen. Motoren mit hoher Energieeffizienz, Energie-Rückgewinnung sowie reduzierten bewegten Massen und minimierter Reibung verbessern nicht nur die Zuverlässigkeit und Qualität der Maschine, sondern bewirken auch eine Verringerung der Umweltauswirkungen. Niedrigerer Druckluftverbrauch und Stromsparmodi tragen ebenfalls dazu bei, den Gesamtenergiebedarf zu senken.

Kompakte Maschinen mit kleiner Aufstellfläche benötigen weniger Klimatisierungs- und Beleuchtungsbedarf pro m² Produktionslinie. Eine modulare Bauweise erleichtert Reparaturen und Modifikationen und erhöht die Lebensdauer der Anlagen.

Nacharbeiten ist ein besonders verschwenderischer Arbeitsgang, der weitgehend reduziert werden sollte - z.B. mit modernen Pick-and-Place-Maschinen mit paralleler Platzierung. Parallelplatzierung hat typische DPMO (Defekte pro Million Möglichkeiten) von weniger als 10. Bestückungsmaschinen mit sequenzieller Platzierung der Bauteile erreichen typische DPMO-Werte von 50. Dies entspricht einer Ausbeutedifferenz von über 20 % beim ersten Fertigungsdurchlauf. Vermeiden von Nacharbeit reduziert den Lotpastenverbrauch - von 14,5 kg auf 3,5 kg in einem Zeitraum von sieben Jahren - und gleichzeitig auch den Energiebedarf für das Reflow-Löten. Noch wichtiger ist aber, dass drei Reworkstationen (jede mit 2,5 kW Leistung) weniger pro Linie benötigt werden im Vergleich zu sequentiellen Pick-and-Place-Maschinen [3]

Energielabel

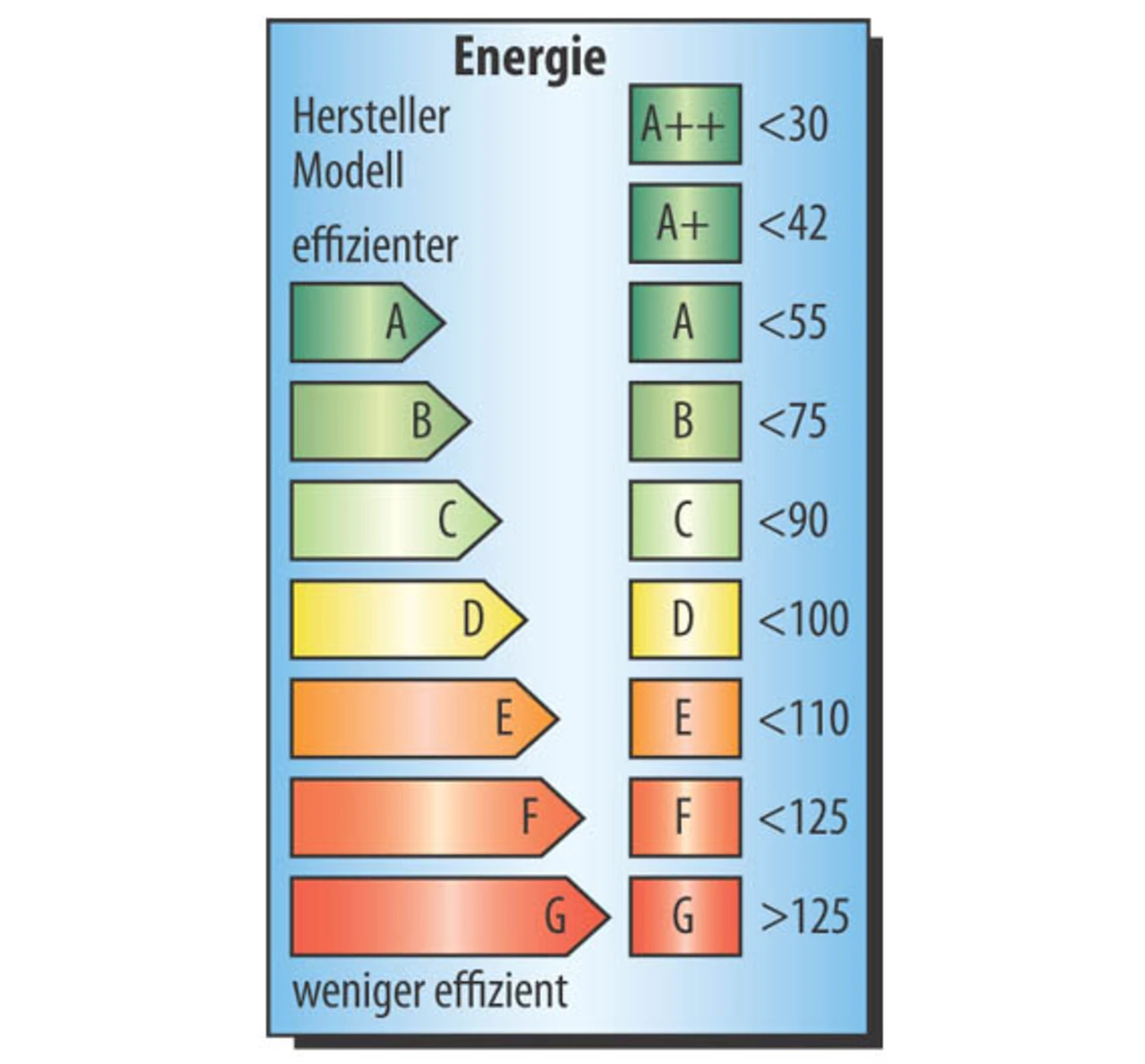

Da der Energieeinsatz eine überwältigende Rolle bezüglich der Auswirkungen auf die Umwelt spielt, wäre ein Energie-Label für Pick-and-Place-Maschinen eine geeignete Klassifizierung. Die hier skizzierte Methode lehnt sich an die ErP-Richtlinie an. Sie schlägt Etiketten mit sechs bis neun Klassen vor. Die durchschnittliche Energieaufnahme aller verfügbaren Produkte wird mit 100 bewertet. Wenn ein zu klassifizierendes Produkt z.B. weniger als 55 % der durchschnittlichen Energieaufnahme benötigt, dann wird es als Klasse A eingestuft (Bild 4)

- „Grüne“ Fertigung für „grüne“ Elektronik

- Eine Einheit: Effizientere Maschinen und laufende Fertigungsoptimierung

- Ökobilanz einer Pick-and-Place-Maschine

- Literatur & Autor