Qualität durch Automatisierung

bebro rüstet seine Fertigung auf

Fortsetzung des Artikels von Teil 1

Perfektion im Druck

Der Schablonendrucker von DEK ist wie alle DEK-Systeme mit einer modularen Plattform ausgestattet, wodurch der Drucker perfekt auf die Bedürfnisse des Kunden angepasst und bei Bedarf jederzeit im Feld nachgerüstet werden kann. Für bebro electronic waren bei der Auswahl des Druckers außerdem die Umrüst- und Programmierzeiten, die Zykluszeit inklusive der gemittelten Reinigungszyklen und die hohe Maschinenverfügbarkeit ausschlaggebend. Auch bei dem SPI-System von Koh Young waren die Umrüst- und Programmierzeiten, die Zykluszeit und die Maschinenverfügbarkeit ein wichtiges Argument. Hinzu kam die patentierte 3D-Messtechnologie, mit der eine konkurrenzlose Genauigkeit, Reproduzierbarkeit und Geschwindigkeit erreicht werden kann. Durch die präzise Messung der aufgedruckten Lotpaste können auch schon kleinste Abweichungen vom Soll detektiert und nachgeregelt werden. Bei der Auswahl des AOI-Systems lag der Fokus auf einer deutlichen Reduzierung der Pseudofehlerrate und in der Verringerung der Programmier- und Zykluszeiten. Die Kombination der 3D-Messung mit der klassischen 2D-Inspektionstechnologie des Koh Young AOI bringt unvergleichbare Ergebnisse bei der Bauteil- und Lötstellenüberprüfung. Pseudofehler, Schlupf und personenbezogene Programmierergebnisse lassen sich auf diese Weise eliminieren. Allen Systemen gemeinsam war die Anforderung nach einer Long Board Option für größere Leiterplattenformate. Diese hat SmartRep mit der Installation der Linie integriert. Die Prozessverkettung übernehmen die clever-motion-Handlingsystemen von SmartRep. Mit den Automatisierungssystemen sind neben Standard- auch kundenspezifische Anforderungen realisierbar. Gut ein Jahr nach der erfolgreichen Inbetriebnahme der Linie zieht bebro jetzt das Resümee – hat der Elektronikdienstleister durch den Automatisierungsprozess alle gesteckten Ziele erreicht?

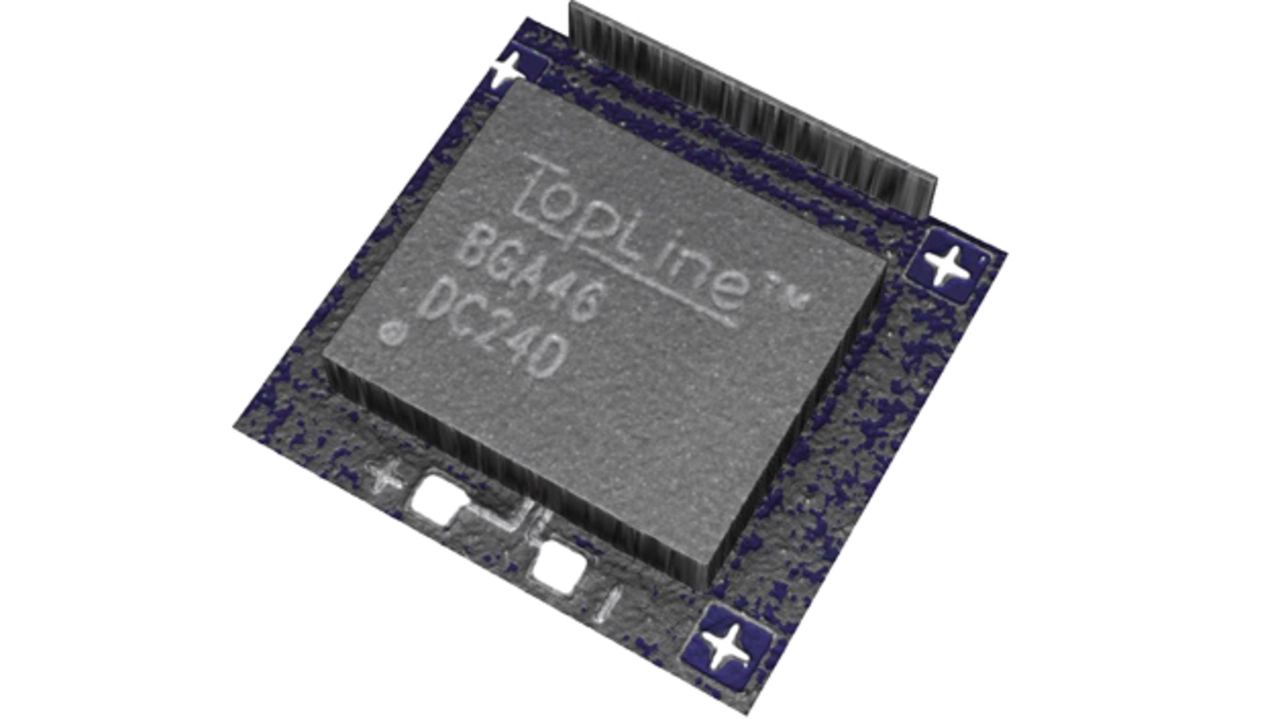

Der Schablonendrucker von DEK überzeugt bei bebro im Produktionsalltag durch seine Präzision sowohl bei der Ausrichtung der Schablone als auch bei dem außerordentlich konstanten Druckbild. Auch das Rakelsystem unterstützt die Qualität des Prozesses. Im Fall des Falles kann das Koh-Young-SPI-System Abweichungen im Druckbild besonders bei Produktionsanläufen feststellen und den Prozess zuverlässig verbessern. Das SPI liefert mit seiner ganzflächigen und echten 3D-Messung einen wesentlichen Beitrag zur Absicherung der notwendigen Druckqualität. Diese bestimmt im Wesentlichen die finale Qualität der Leiterplatte, weil Fehler beim Druck später nur mühsam und mit Qualitätseinbußen behoben werden können. Das Ergebnis der Bestückung überwacht abschließend das Koh Young AOI. In der Bestückungslinie aufgetretene statistisch verteilte Fehler, schleichende Prozessverschiebungen und sich aus den Toleranzmitten bewegende Parameter werden im AOI zum frühestmöglichen Zeitpunkt aufgedeckt. Das 3D-System lokalisiert auch Prozessfehler an BGAs eindeutig und macht in vielen Situationen ein X-Ray-System überflüssig. »Zusammenfassend können wir sagen, dass die Fertigungslinie mit den neuen Präzisionsmaschinen deutlich zuverlässigere Qualitätsaussagen liefert und die Prozessführung um ein Vielfaches stabiler geworden ist«, resümiert Sommer.

Der Schablonendrucker von DEK ist wie alle DEK-Systeme mit einer modularen Plattform ausgestattet, wodurch der Drucker perfekt auf die Bedürfnisse des Kunden angepasst und bei Bedarf jederzeit im Feld nachgerüstet werden kann. Für bebro electronic waren bei der Auswahl des Druckers außerdem die Umrüst- und Programmierzeiten, die Zykluszeit inklusive der gemittelten Reinigungszyklen und die hohe Maschinenverfügbarkeit ausschlaggebend. Auch bei dem SPI-System von Koh Young waren die Umrüst- und Programmierzeiten, die Zykluszeit und die Maschinenverfügbarkeit ein wichtiges Argument. Hinzu kam die patentierte 3D-Messtechnologie, mit der eine konkurrenzlose Genauigkeit, Reproduzierbarkeit und Geschwindigkeit erreicht werden kann. Durch die präzise Messung der aufgedruckten Lotpaste können auch schon kleinste Abweichungen vom Soll detektiert und nachgeregelt werden. Bei der Auswahl des AOI-Systems lag der Fokus auf einer deutlichen Reduzierung der Pseudofehlerrate und in der Verringerung der Programmier- und Zykluszeiten. Die Kombination der 3D-Messung mit der klassischen 2D-Inspektionstechnologie des Koh Young AOI bringt unvergleichbare Ergebnisse bei der Bauteil- und Lötstellenüberprüfung. Pseudofehler, Schlupf und personenbezogene Programmierergebnisse lassen sich auf diese Weise eliminieren. Allen Systemen gemeinsam war die Anforderung nach einer Long Board Option für größere Leiterplattenformate. Diese hat SmartRep mit der Installation der Linie integriert. Die Prozessverkettung übernehmen die clever-motion-Handlingsystemen von SmartRep. Mit den Automatisierungssystemen sind neben Stan-

dard- auch kundenspezifische Anforderungen realisierbar. Gut ein Jahr nach der erfolgreichen Inbetriebnahme der Linie zieht bebro jetzt das Resümee – hat der Elektronikdienstleister durch den Automatisierungsprozess alle gesteckten Ziele erreicht?

Der Schablonendrucker von DEK überzeugt bei bebro im Produktionsalltag durch seine Präzision sowohl bei der Ausrichtung der Schablone als auch bei dem außerordentlich konstanten Druckbild. Auch das Rakelsystem unterstützt die Qualität des Prozesses. Im Fall des Falles kann das Koh-Young-SPI-System Abweichungen im Druckbild besonders bei Produktionsanläufen feststellen und den Prozess zuverlässig verbessern. Das SPI liefert mit seiner ganzflächigen und echten 3D-Messung einen wesentlichen Beitrag zur Absicherung der notwendigen Druckqualität. Diese bestimmt im Wesentlichen die finale Qualität der Leiterplatte, weil Fehler beim Druck später nur mühsam und mit Qualitätseinbußen behoben werden können. Das Ergebnis der Bestückung überwacht abschließend das Koh Young AOI. In der Bestückungslinie aufgetretene statistisch verteilte Fehler, schleichende Prozessverschiebungen und sich aus den Toleranzmitten bewegende Parameter werden im AOI zum frühestmöglichen Zeitpunkt aufgedeckt. Das 3D-System lokalisiert auch Prozessfehler an BGAs eindeutig und macht in vielen Situationen ein X-Ray-System überflüssig. »Zusammenfassend können wir sagen, dass die Fertigungslinie mit den neuen Präzisionsmaschinen deutlich zuverlässigere Qualitätsaussagen liefert und die Prozessführung um ein Vielfaches stabiler geworden ist«, resümiert Sommer. (zü)

Jobangebote+ passend zum Thema

- bebro rüstet seine Fertigung auf

- Perfektion im Druck