Verbindungstechnik

10 Gbit/s und mehr gefällig?

Fortsetzung des Artikels von Teil 1

Die Signalintegrität im Steckverbinder-Pärchen

Historisch haben sich Leiterplattensteckverbinder als Stift- und Buchsensysteme entwickelt. Dabei waren aus vielen Gründen (Reparierbarkeit, Einpressverhalten, Kostenverteilung usw.) die Stifte in der Rückwandleiterplatte und die Buchsen auf der Baugruppe. Man hat das Übersprechen der Signale (welches durch die geforderte Kontaktdichte in Verbindung mit der Dielektrizitätskonstante der Kunststoffgehäuse immer größer wurde) durch Schirmbleche zwischen den Kontaktpaaren reduziert.

Mit immer kleiner werdenden Abmessungen war der aus Zuverlässigkeitsgründen erforderliche Zweifachkontakt ein Problem: Der doppelseitige Tulpenkontakt baute mechanisch zu groß und erzeugte eine Impedanzsenke, so dass man sich auf so genannte Bändchenkontakte zurückbesann. Weil aber zwei nebeneinander liegende Bändchenkontakte immer noch zu viel Platz beanspruchten, bot sich der hintereinander liegende, doppelte Bändchenkontakt an, der auch in Bezug auf eine kontinuierliche Impedanz das Optimum darstellt.

Jobangebote+ passend zum Thema

Des Weiteren machten die Schirmbleche Probleme: Man wollte vermeiden, dass neben den Kontaktkonfigurationen umfangreiche Schirmmaßnahmen eingebracht werden mussten, die kostenintensiv sind und die Signaldichte reduzieren. Gleichzeitig wurden Kunststoffe mit frequenzabhängigem Verhalten als Dielektrikum zwischen den Signalkontakten in Frage gestellt.

Daraus entwickelte sich die so genannte Triad-Anordnung, die zwar die Signaldichte um 50 % reduziert, wegen ihrer einfachen Produzierbarkeit und dem Wegfall von zusätzlichen Schirmblechen aber unter dem Strich das Optimum an Signaldichte und das Minimum an Kosten darstellt.

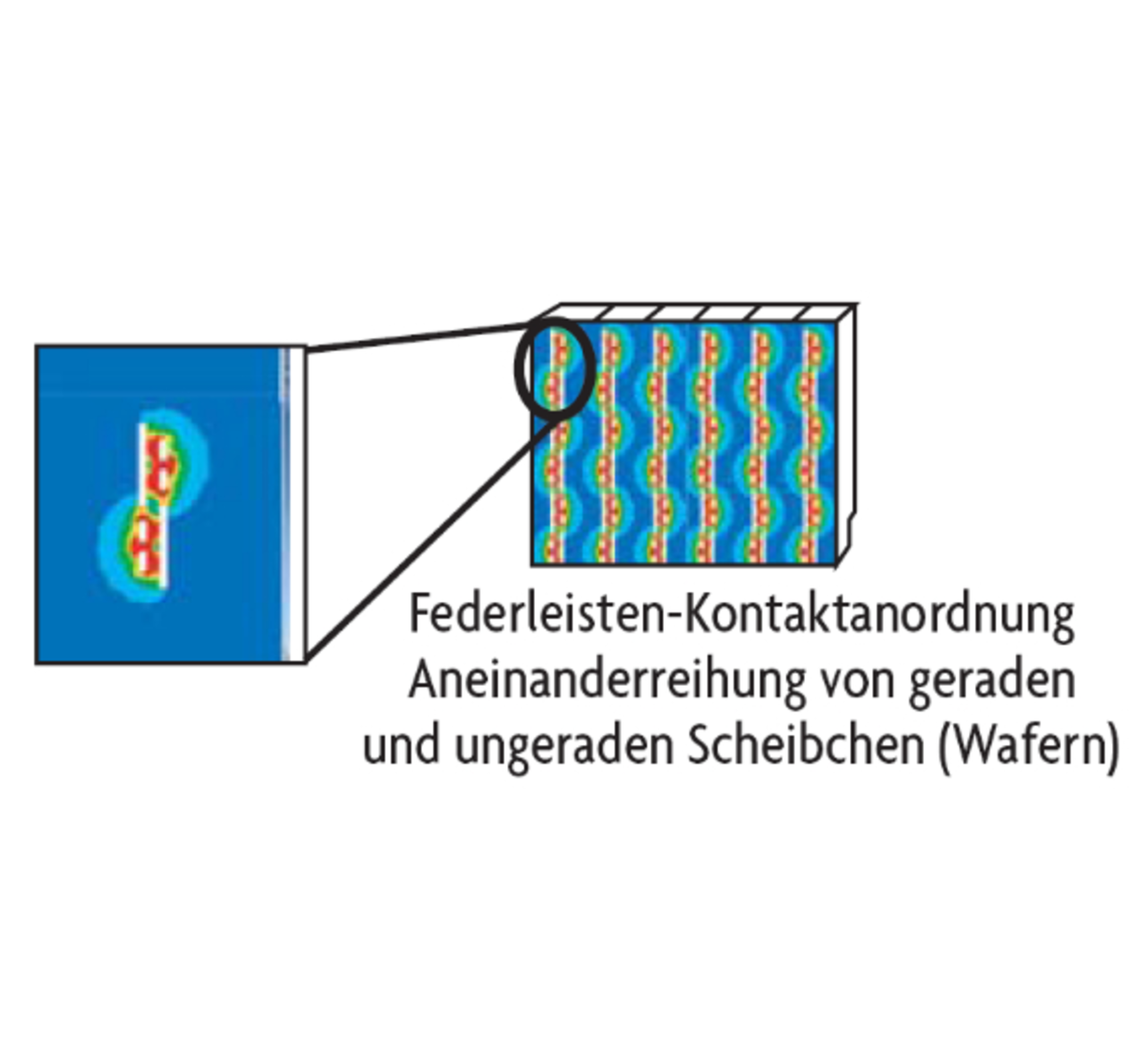

Durch Scheibchen-Technik bei den Federleisten und sehr vereinfachten Messerleisten erreicht man ein klares Konzept, welches Luft als Dielektrikum benutzt und durch wechselweise gerade und ungerade Scheibchen (so genannte Wafer, Bild 1) ein mögliches Übersprechen der Signale minimiert und gleichzeitig durch hintereinander liegende, doppelte Bändchenkontakte die Impedanz exakt kontrolliert.

Einpresstechnik und Signalübergang von der Leiterplatte zum Steckverbinder

Nachdem bislang „Impedanz“ und „Übersprechen“ innerhalb des Steckverbinder- Pärchens im Mittelpunkt standen, widmet sich der folgende Abschnitt dem Übergang von den Leiterplatten in die Steckverbinder.

Generationen von Layoutern haben die so genannten Antipads optimiert. Das sind die Öffnungen der Masselagen zwischen den Signallagen im Bereich der durchkontaktierten Löcher für die Einpresspins der Signalkontakte des Steckverbinders. Natürlich bietet hier jeder Steckverbinder-Hersteller eine Hilfestellung für seine Produkte an.

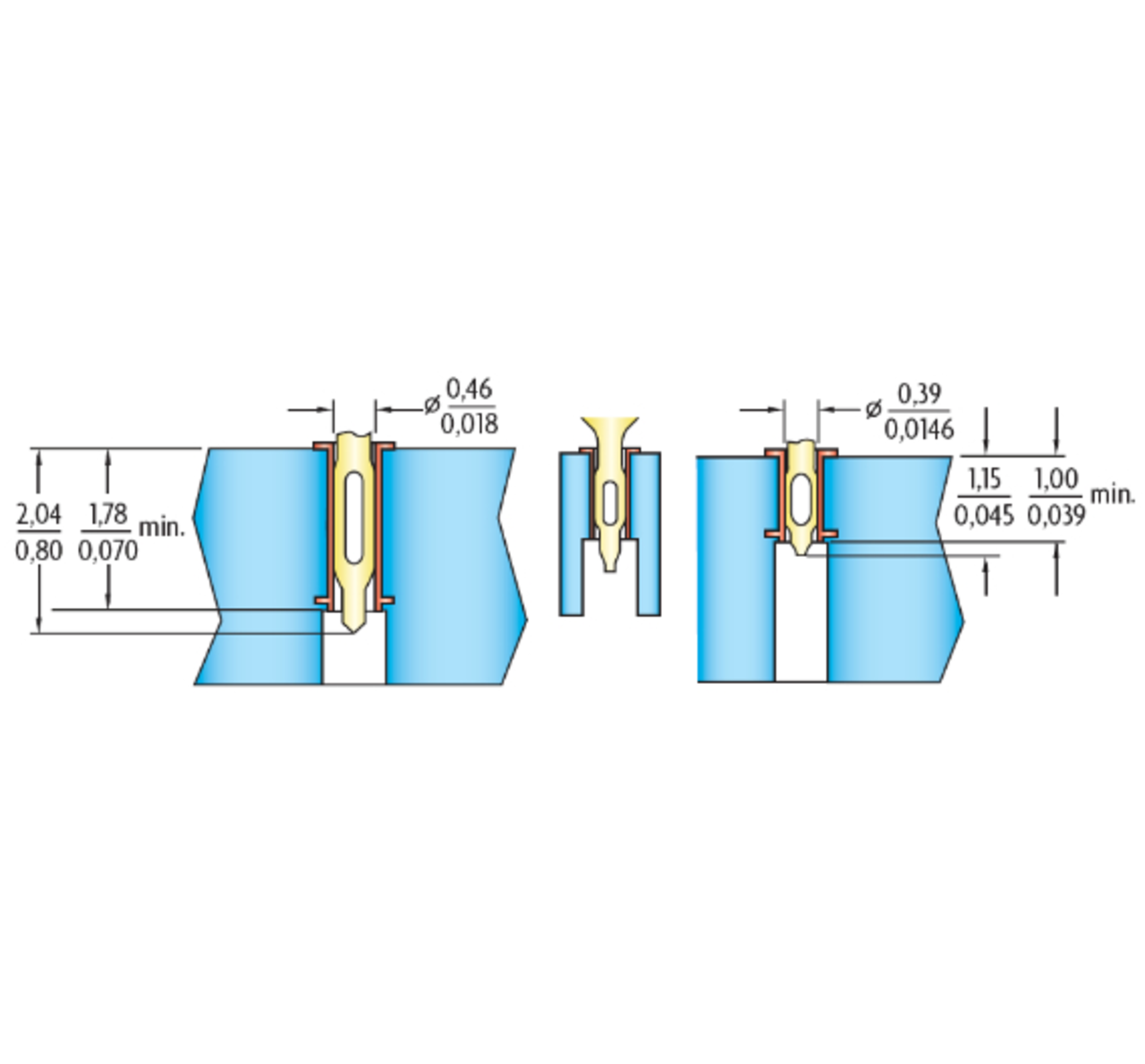

Besonders bei viellagigen Leiterplatten ist die Kapazität des durchkontaktierten Einpresslochs zu beachten. Diese Kapazität ist ebenfalls eine Impedanzsenke und lässt sich mathematisch aus dem Durchmesser des Einpressloches (Einpresszone) und der Länge (Leiterplattendicke) ermitteln. Es ist also erforderlich, die Einpresszone zu minimieren. Bisherige Einpresszonen benutzten bis 0,46 mm breite Durchmesser des plattierten Loches, während optimierte Einpresszonen nun mit einem Lochdurchmesser von 0,39 mm auskommen. Zudem konnte auch die Länge des Einpresspins von 2 mm auf 1,15 mm reduziert werden (Bild 2). Warum ist dies wichtig?

Auf der Baugruppenseite stellt der bisherige 2,04 mm lange Pin bei 1,6 mm Leiterplattendicke eine Antenne dar, und weil man heute bei dickeren Backplanes das Gegenbohrverfahren einsetzt. Das heißt, dass man von der Rückseite der fertigen Backplane das durchkontaktierte Loch bis kurz vor der Höhe der Signallage wieder herausbohrt, um den Antenneneffekt zu vermeiden. Dieser führt zu ungewollten Resonanzen in den höheren Frequenzbereichen, was bei höchsten Datenraten unbedingt vermieden werden muss.

Eines darf allerdings nicht unerwähnt bleiben: Wegen des so genannten Aspekt-Ratios (das ist die Plattierbarkeit von durchkontaktierten Löchern und im Speziellen das Verhältnis von Leiterplattendicke zu Lochdurchmesser – ca. 20 bis 12 je nach Fertigungsverfahren) ist es nicht möglich, bei dickeren Backplanes (>20 Lagen und ca. >5 mm Dicke) derartig kleine durchkontaktierte Löcher zu fordern. Aus diesem Grund werden bei den modernen Leiterplattenverbindern für die Messerleisten beide Einpresszonen (die kleine für dünnere Backplanes und die größere für dickere Backplanes) angeboten.

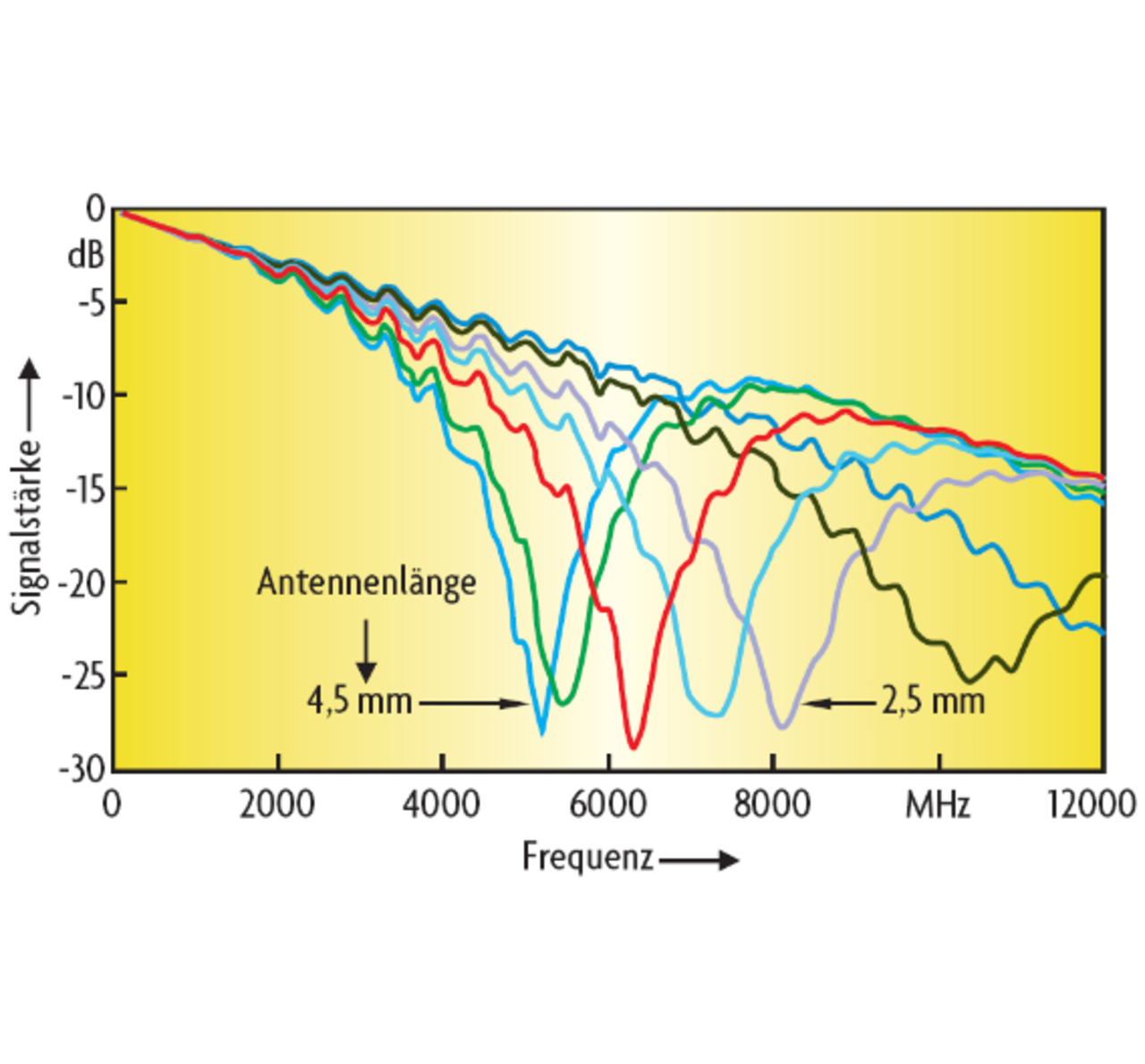

In Bild 3 sieht man (bereits im Jahre 2002 von Teradyne gemessen – bei plattierten 0,46-mm-Löchern) den Einfluss des Antenneneffekts, der in Abhängigkeit der offenen Antennenlänge (durchkontaktiertes Loch hinter der Signallage) zu Resonanzen führt. Diese können durch Verkürzen der offenen Länge in dem Beispiel von 5 GHz (10 Gbit/s) auf 8 GHz (16 Gbit/s) verschoben werden. Zugleich kann man erahnen, dass die Anforderungen an diese offenen Antennenlängen extrem werden, wenn man über 25 Gbit/s (12,5 GHz) nachdenkt.

Lebensdauer und Zuverlässigkeit der Steckverbinder

Bei derartigen Fällen kommen ausschließlich vergoldete Kontakte zum Einsatz, die mindestens 0,4 N Kontaktnormalkraft aufweisen, um sichere und zuverlässige Kontaktgabe über den Lebenszyklus zu gewährleisten. Durch die bereits erwähnten hintereinander liegenden, doppelten Bändchenkontakte erreicht man aber Steckund Ziehkräfte des Steckverbinders, die weit unter der Daumenformel für doppelseitige Tulpenkontakte (Steckkraft etwa 80 % der Kontaktnormalkraft) liegen. Die maximale Steckkraft pro Kontakt liegt dadurch bei nur 0,23 N, was pro Signal (drei Kontakte) 0,7 N ergibt – also eine relativ kleine Kraft. Wenn man aber bedenkt, dass z.B. eine Matrix-Baugruppe über 500 Signale führt, dann multipliziert sich dieser kleine Wert doch zu 350 N oder (zum besseren Vorstellungsvermögen) auf über 35 kg Steckkraft an einer einzigen Baugruppe, die ca. 300 mm hoch ist.

Die geforderten Steckzyklen in Verbindung mit den Umgebungsbedingungen definieren die Goldschichtstärken der Kontaktpunkte. Dabei muss man wissen, dass der Goldeinsatz heutzutage durch selektive Veredelungsverfahren minimiert wird, um die Produkte preiswert anbieten zu können. Selbstverständlich wird die Königsklasse der Steckverbinder allen möglichen Tests unterzogen, um die Zuverlässigkeit für Anwendungen, bei welchen für das Gesamtsystem MTBFWerte von einigen Jahren gefordert sind, unter Beweis stellen zu können.

- 10 Gbit/s und mehr gefällig?

- Die Signalintegrität im Steckverbinder-Pärchen

- Austauschbarkeit der Baugruppe während des Betriebes