Silikonaktor-Technologie von Sateco

Taktile Rückmeldung auf neue Art

Fortsetzung des Artikels von Teil 1

Zwei Silikonaktor-Generationen: SXTA1 und SXTA2

Derzeit steht die erste Generation der Silikonaktoren für Versuche und Prototypen bereit. Der SXTA1 wird in Zusammenarbeit mit einem Startup der EMPA (Eidgenössische Materialprüfungsanstalt, Teil der ETH Zürich) in der Schweiz in einer Prototypenanlage hergestellt. Verfügbar sind Muster in drei Varianten. Der kleinste Aktor SXTA1-1005 hat eine Grundfläche von 10 mm x 10 mm und eine Höhe von 5 mm. Damit lässt sich ein Hub von etwa 0,2 mm bei einer Kraft von circa 1 N erzeugen. Sein größerer Bruder, der SXTA1-1010, ist doppelt so hoch und kann etwa 0,4 mm Hub bei 3 N leisten. Die größte Variante SXTA1-1520 weist eine Grundfläche von 15 mm x 15 mm und eine Höhe von 20 mm auf. Dieser Aktor kann sich um circa 0,7 mm zusammenziehen und eine Kraft von bis zu 10 N erzeugen. Die Höhe der Aktoren und damit der erzielbare Hub und die Kraft lassen sich in gewissem Umfang auf Kundenwunsch anpassen.

In einem „Starter-Kit“ sind der Silikonaktor, passende Software, Treiber und elektronische Steuerung erhältlich. Damit können Kunden Ressourcen sparen und ihren Zeitaufwand für die Erstellung eines ersten Anwendungs-Prototypen verringern.

Zusammen mit dem Startup arbeitet die Sateco-Gruppe bereits an der zweiten Generation von Silikonaktoren, genannt SXTA2. Anders als die erste Generation hat die neue eine elektrische Versorgung, die vergleichbar mit piezoelektrischen Stapelaktoren ist (600 V), was den Aufwand zur elektronischen Integration des Bauteils verringert. Zudem werden verbesserte elektrisch leitfähige Materialien genutzt, welche die Lebensdauer des Silikonaktors verlängern sollen. Die Prüfdaten werden derzeit erstellt; erste Muster sollen ab Mitte 2021 bereitstehen. Im Gegensatz zur ersten Generation wird der SXTA2 in größeren Stückzahlen von mehreren 100.000 Teilen pro Jahr herstellbar sein.

Um Silikonaktoren in solch hoher Stückzahl produzieren zu können, baut die Sateco-Gruppe am Standort Schwerzenbach im Schweizer Kanton Zürich eine neuartige Produktionsanlage mit einem Reinraum der Größe 200 qm. Die Fertigungsanlage muss eine hohe Präzision und Wiederholbarkeit sicherstellen. Damit ein Silikonaktor gefertigt werden kann, müssen mehrere Hundert Lagen mikroskopisch dünner elastischer Silikonschichten defektfrei und in engen dimensionalen Toleranzen zuverlässig aufeinandergestapelt werden.

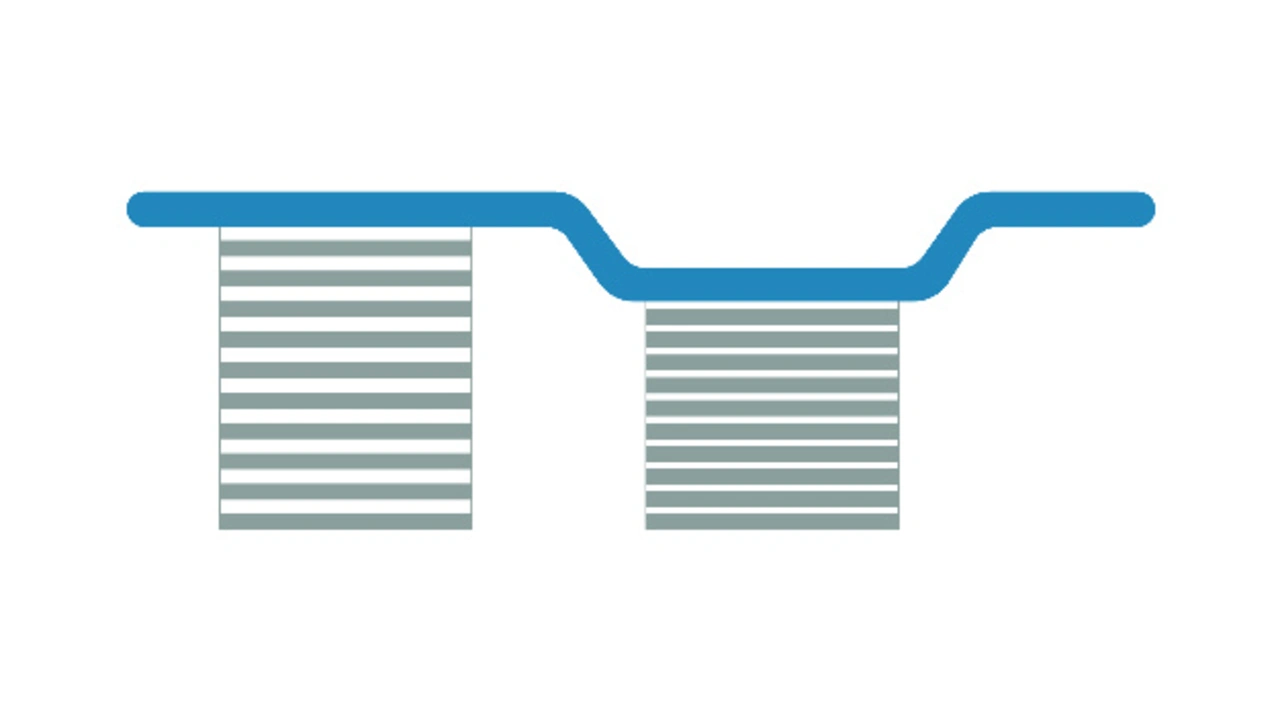

»Der Silikonaktor ist ein effizientes Power-Paket, das bei relativ großem Hub hohe Kräfte erzeugen kann«, führt Daniel Häfliger aus. »Bei gleicher Länge kann er ein Vielfaches des Hubs eines piezoelektrischen Stapelaktors erzeugen. Im Gegensatz zu Hubmagneten kann der SXTA eine bestimmte Auslenkung proportional zum Eingangssignal anfahren und fast energielos halten. Zudem enthält er keine Metalle, was ihn sehr leicht macht.« Sein wichtigstes Material ist Silikon, so dass er robust in Verbau und Anwendung ist. Gegenüber Scherkräften und Schlägen zeigt er eine wesentlich geringere Empfindlichkeit als beispielsweise ein piezoelektrischer Aktor. Sein Herstellverfahren ermöglicht eine hohe Variabilität in der Formgebung. Die Bauform des Silikonaktors ist nicht von Geometrien wie etwa Gelenken und Spulen abhängig und ermöglicht somit auch eine effiziente Miniaturisierung.

Die relativ frei wählbare Form des Silikonaktors eröffnet den Nutzern neue Designmöglichkeiten, etwa für ergonomische Bedieneinheiten: »Der Aktor lässt sich dem verfügbaren Raum anpassen und schmiegt sich auch an leicht gekrümmte Oberflächen an«, sagt Daniel Häfliger. »Er ermöglicht eine hohe Energieeffizienz, weil er dank seines elektrostatischen Wirkprinzips eine Auslenkung fast energielos halten kann. Dies ermöglicht einen lang andauernden Batteriebetrieb - ein wichtiger Aspekt für tragbare Geräte.«

Dank seines relativ großen Hubs kann der Silikonaktor den Aufbau von Systemen der Kunden vereinfachen. So lassen sich Positionierungen direkt ohne Getriebe oder Umlenkung umsetzen. Zudem kann der Silikonaktor dank seines elastischen Materials weitere Funktionen übernehmen, etwa Vibrationen dämpfen und Einbautoleranzen ausgleichen. Dadurch lassen sich Bauteile und Kosten einsparen.

»Weil sich der Silikonaktor sowohl statisch als auch dynamisch bewegen lässt, kann er sowohl schnelle Pulse als auch langsame Verformungen ausführen und dabei jede beliebige Auslenkung kontinuierlich anfahren und halten«, legt Daniel Häfliger dar. »Damit kann er mehrere Funktionen gleichzeitig ausführen und die Komplexität des Systems vereinfachen.«

Dank seines monolithischen Designs ist der Aktor robust, schock- und schlagresistent und erreicht auch in rauen Umgebungen bei hohen (+85 °C) und tiefen Temperaturen (40 °C) eine lange Lebensdauer.

Jobangebote+ passend zum Thema

- Taktile Rückmeldung auf neue Art

- Zwei Silikonaktor-Generationen: SXTA1 und SXTA2

- Anwendungsbeispiele