Li-Ionen-Ladegeräte

Die Energiequellen eines Gerätes

In unserer heutigen Welt mit immer mehr mobilen Geräten ist ein effektiver Einsatz von Batterien besonders wichtig geworden, wobei die Entwickler vor allem auf die Stromaufnahme des Geräts achten. In diesem Artikel wird die Implementierung eines Batterieladers am Beispiel der Li-Ionen-Technologie behandelt.

Entwickler bauen ständig neue Lösungen, um den Energiebedarf zu verringern. Denn je länger die Batterieladung hält, desto größer ist der empfundene Marktwert des Produkts. Dennoch ist es wichtig, auch die Batterie selbst zu beachten. Die Auswahl einer geeigneten Batterie für die jeweilige Anwendung ist von wesentlicher Bedeutung, da die Batterie bestimmt, wie viele Stunden das Gerät arbeitet, bevor sie wieder geladen werden muss. Außerdem beeinflusst diese Entscheidung, wie stark die Batterie das Gewicht des Systems und die Materialkosten erhöht. Neben der Auswahl der Batterie ist auch die korrekte Auslegung der Ladeschaltung wichtig, denn eine falsche Konstruktion kann die Lebensdauer der Batterie verringern oder sogar zu ihrem Ausfall führen (z.B. einem gefährlichen Auslaufen oder einer Explosion).

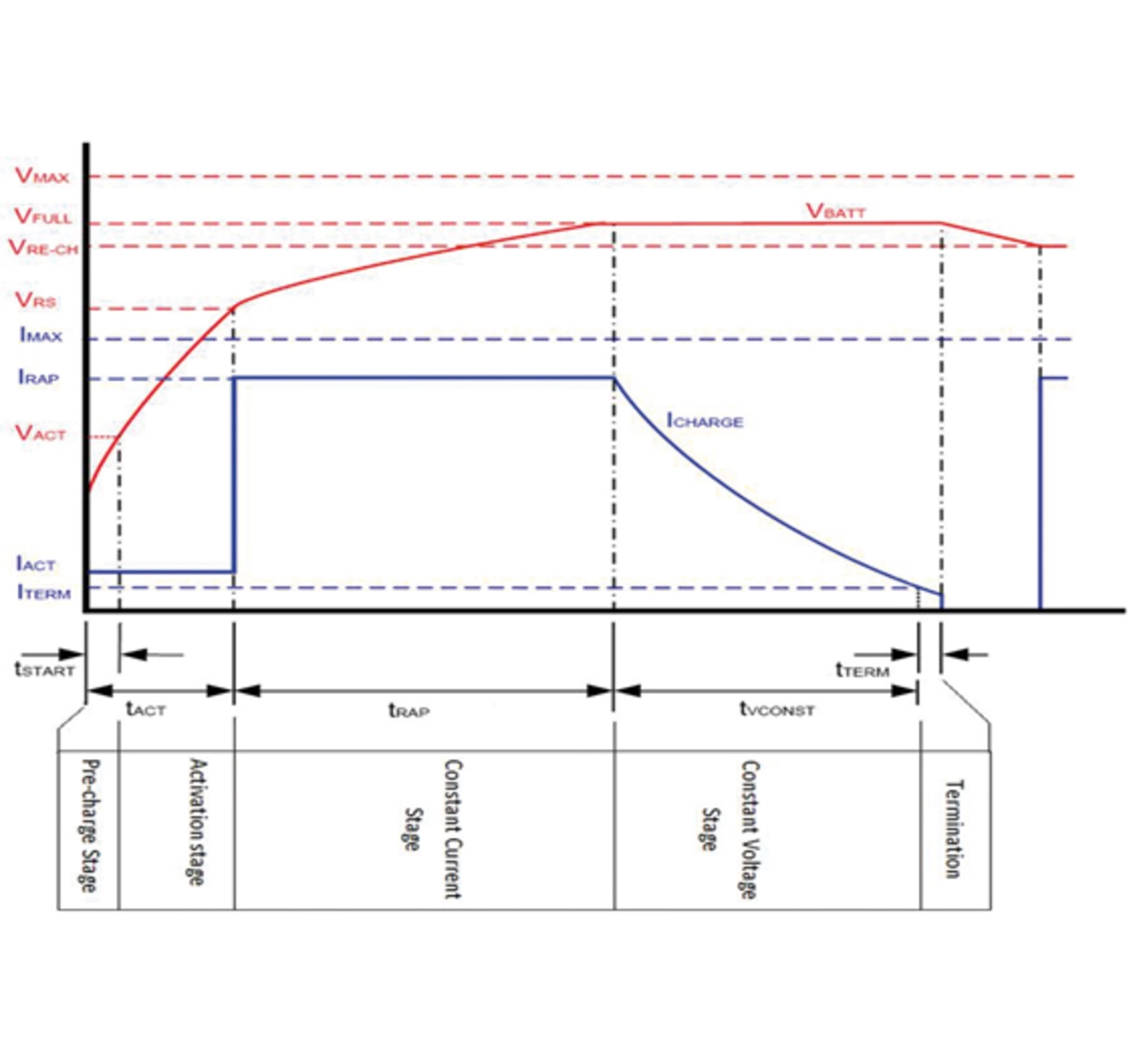

Ladeschaltungen für Li-Ionen-Batterien laden nach dem CCCV-Verfahren: CC für »constant current« und CV für »constant voltage«. Der Ladevorgang umfasst mehrere Phasen, um die Batterie mit ihrer vollen Kapazität zu laden und gleichzeitig bestimmte Sicherheitsregeln einzuhalten. Das CCCV-Profil setzt sich aus mehreren Phasen zusammen: Vorladen, Aktivieren, Konstantstrom, Konstantspannung.

Der Ladevorgang beginnt mit der Vorlade-Phase, in der überprüft wird, ob die Batterie in einem einwandfreien Zustand ist. Während dieser Phase erhält die Batterie einen geringen Strom, gewöhnlich 5 bis 15 % der Batteriekapazität. Wenn die Batteriespannung über 2,8 V ansteigt, wird davon ausgegangen, dass sie sich in einem guten Zustand befindet, und der Ladevorgang wird mit der Aktivierungsphase fortgesetzt, während der der Strom für einen längeren Zeitraum auf dem gleichen Wert gehalten wird. Wenn die Batteriespannung einen Wert von 3 V überschreitet, wird die Schnellladephase eingeleitet, während der mit einem Konstantstrom geladen wird, der der Batterie¬kapazität entspricht oder darunter liegt. Diese Phase wird solange fortgesetzt, bis entweder die Ladeschlussspannung von 4,2 V oder das Zeitlimit erreicht wird.

Vom Konstantstrom zur Konstantspannung

Jobangebote+ passend zum Thema

Wenn die Ladeschlussspannung erreicht ist, schaltet das Ladeprogramm auf eine Phase mit konstanter Spannung um. Hierzu muss der Ladestrom im Lauf der Zeit verringert werden. Diese Phase des Ladevorgangs dauert im Vergleich zu den übrigen Phasen am längsten. Hierbei gilt die Batterie als voll geladen, wenn der Ladestrom unter den »Ladeschlussstrom« – gewöhnlich 2 % der Batteriekapazität, abgesunken ist, und der Ladevorgang wird beendet. Zu beachten ist, dass für jede Phase des Ladevorgangs ein Zeitlimit gilt, das eines der wichtigen Sicherheitsfeatures ist. Bild 1 zeigt das Ladeprofil.

Um dieses Profil zu implementieren, müssen die Batteriespannung und der Ladestrom zu jedem Zeitpunkt bekannt sein, und auch die Temperatur der Batterie muss überwacht werden, da sich die Batterie während des Ladens erwärmt. Wenn die Temperatur den vorgegebenen Grenzwert der Batterie überschreitet, kann die Batterie beschädigt werden.

Der Entwickler hat bei der Implementierung des Batterieladers zwei Optionen: Entweder verwendet er ein spezielles Batterielade-IC oder einen universelleren Mikrocontroller. Die erste Option ist eine schnelle Problemlösung, die jedoch bei der Konfigurierbarkeit und den Optionen zur Bedienerschnittstelle (LED-Anzeige) gewissen Beschränkungen unterliegt. Die Lösung mit einem Mikrocontroller erfordert mehr Entwicklungszeit, ist dafür aber konfigurierbar und bietet die Möglichkeit, weitere Funktionen zu integrieren, z.B. eine Berechnung des Batterieladezustands (SOC), und über Kommunikationsschnittstellen Informationen an den Host-Prozessor des Systems zu senden. Auch verfügt ein Mikrocontroller nicht über die für das Laden erforderliche Leistungsschaltung und benötigt dazu externe BJTs oder MOSFETs. Die Kosten dieser Leistungskomponenten sind jedoch im Vergleich zu den Mikrocontrollern oder speziellen Lade-ICs niedrig.

Architektur des Ladegeräts

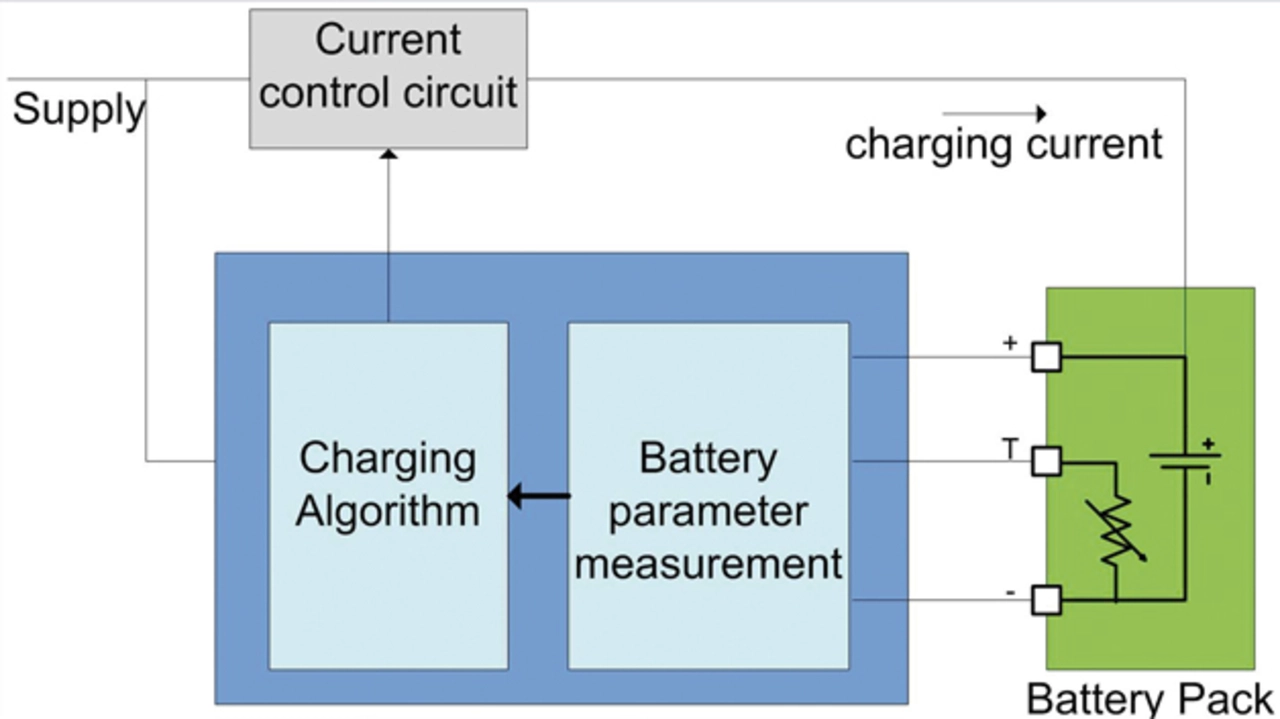

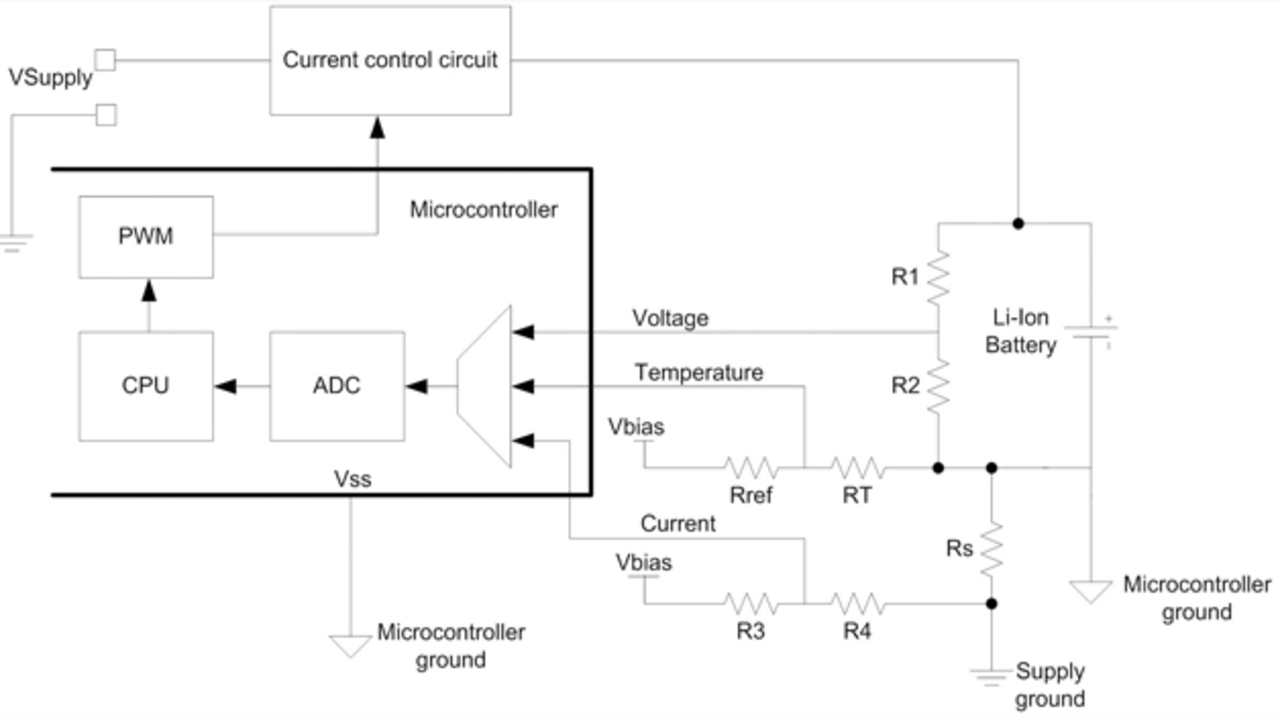

Aus dem Ladeprofil ergibt sich, dass für ein Ladegerät für eine Li-Ionen-Batterie mit einer Zelle eine regelbare Konstantstromquelle erforderlich ist, die je nach Ladezustand gesteuert werden muss. Angesichts dieser Anforderungen sind für eine Implementierung mit einem Mikrocontroller folgende Funktionsblöcke erforderlich (Bild 2): eine Stromregelung, eine Messschaltung für die Batterieparameter (Spannung, Strom, Temperatur) und ein Ladealgorithmus (zur Implementierung des CCCV-Profils).

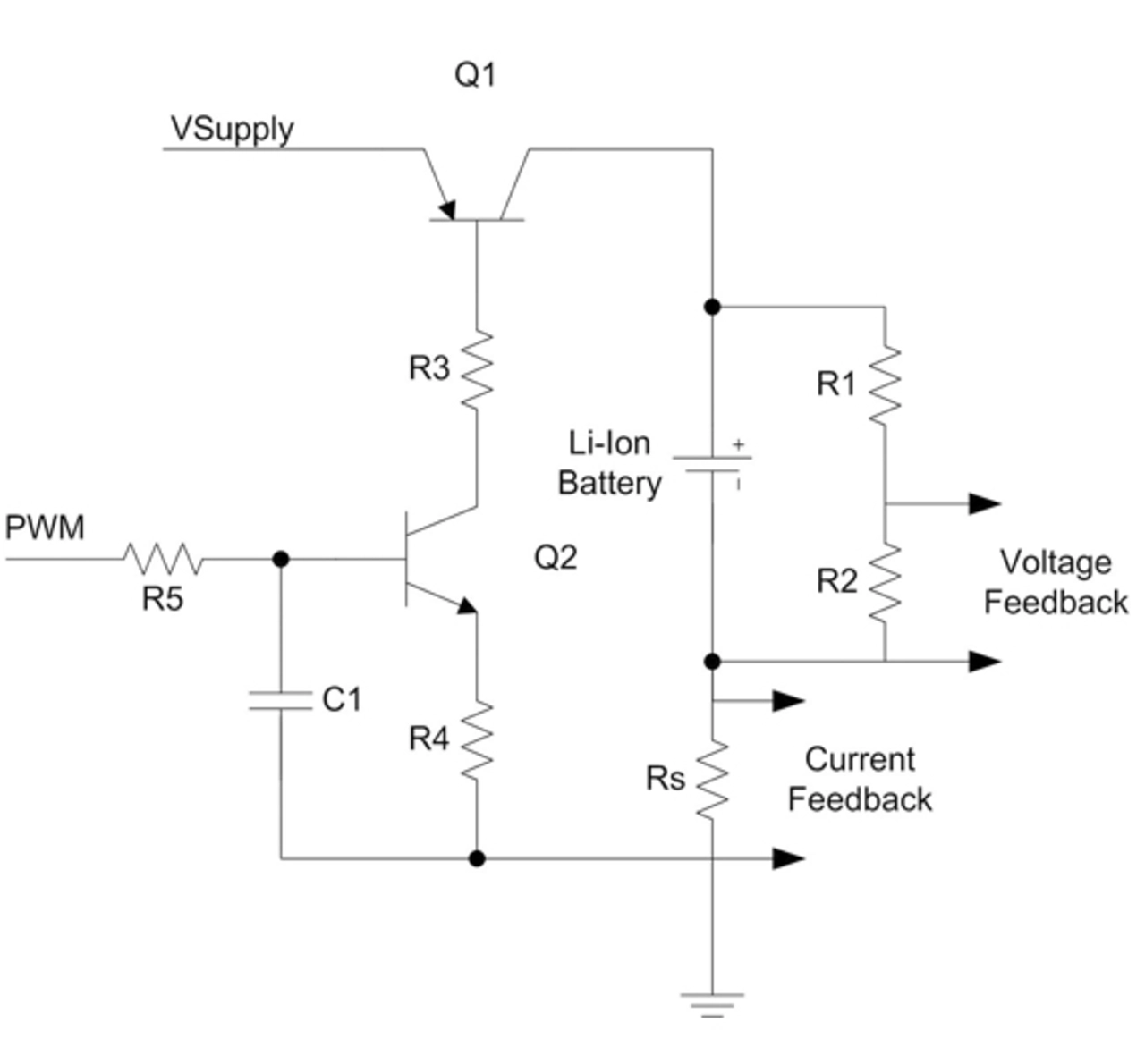

Die Stromregelung lässt sich aus einer Spannungsquelle und einer Rückmeldung des Stroms aufbauen. Sie arbeitet wie ein gewöhnliches Regelsystem mit einer Gegenkopplung. Zur Gewinnung des Regelsignals durchläuft der Ladestrom einen niedrigen Widerstand, an dem eine entsprechende Spannung abfällt. Die Spannungsquelle lässt sich auf zwei Arten realisieren: In linearer Topologie oder als Schaltregler mit Buck- oder Boost-Topologie. Die lineare Topologie arbeitet mit einem in Reihe geschalteten Regelelement (einem BJT oder MOSFET) im linearen Modus (Bild 3). Der Ladestrom wird über die Steuerspannung des Regeltransistors Q1 bestimmt. Diese Steuerspannung kann mit einem Digital-Analog-Wandler (DAC) oder einem Impulsbreitenmodulator (PWM) mit externem RC-Tiefpassfilter erzeugt werden. Das lineare Verfahren eignet sich wegen der Verlustleistung des Regelelements für niedrige Ladeströme unter 1 A.

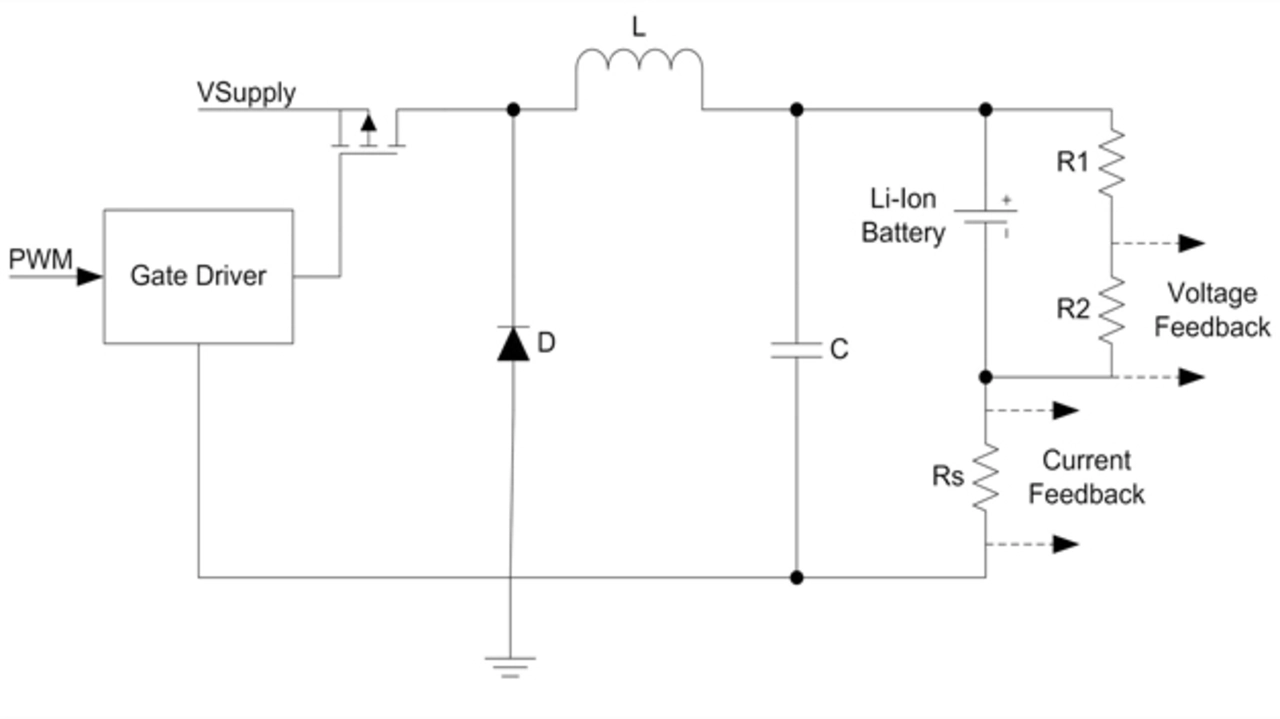

Die Schaltregler-Topologie hat den Vorteil einer niedrigeren Leistungsaufnahme für höhere Ladeströme. Bild 4 zeigt ein Ladegerät mit einem Abwärts-Schaltregler (Buck-Regler). Der Ladestrom wird durch das Tastverhältnis der Ansteuerimpulse für den MOSFET bestimmt.

Bei einer Schaltung zur Messung der Batterieparameter müssen die Rückmeldesignale über einen A/D-Wandler gewonnen werden. Dieses Peripheriebauteil ist in den meisten modernen Mikrocontrollern enthalten. Die Bilder 3 und 4 stellen dar, wie die Signale für die Batteriespannung und den -strom erzeugt werden. Hierbei handelt es sich jedoch um Differenzsignale, zu deren Messung ein differenzieller A/D-Wandler benötigt wird, während in den Mikrocontrollern gewöhnlich nur unsymmetrische Wandler enthalten sind. Die Schaltungen in den Bildern 4 und 5 lassen sich leicht ändern, um ein unsymmetrisches Signal für alle drei Parameter – Spannung, Strom und Temperatur – zu erzeugen, indem die Masse des Mikrocontrollers von der der Spannungsversorgung getrennt wird. Hierbei wird der Minuspol der Batterie zur Masse des Mikrocontrollers. Damit liegen die Rückmeldesignale für Spannung, Temperatur und Strom gegen die Masse des Mikrocontrollers an und es kann ein unsymmetrischer A/D-Wandler eingesetzt werden. Bei der Stromrückmeldung muss eine positive Offset-Spannung eingebracht werden, da die Rückmeldespannung negativ ist, während die Batterie geladen wird. In Bild 5 liefern die Widerstände R3 und R4 die benötigte Offset-Spannung.

Batterie-Algorithmus schließt Regelschleife

Mit dem Batterie-Algorithmus wird die Regelschleife geschlossen. Die CPU übernimmt die Werte des A/D-Wandlers für die Batteriespannung, den Ladestrom und die Temperatur und steuert das PWM-Tastverhältnis entsprechend dem Ladeprofil. Die Rate, mit der die CPU den A/D-Wandler abfragt und das PWM-Signal steuert, hängt vom gewählten Kompromiss zwischen der Reaktionsgeschwindigkeit des Regelkreises und der hierfür vorgesehenen CPU-Bandbreite ab.

Die Auflösung und die Genauigkeit des A/D-Wandlers und die PWM-Auflösung sind wichtige Parameter, die bei der Entwicklung von Batterieladegeräten berücksichtigt werden müssen. Die Auflösung des A/D-Wandlers bestimmt, wie genau die Eingangsspannung (in diesem Fall die Rückmeldespannung) gemessen werden kann. Die PWM-Auflösung bestimmt, wie präzise das Tastverhältnis des Ausgangssignals gesteuert werden kann, das anschließend die Ausgangsspannung des Stromregelkreises bestimmt. Während des Ladens von Li-Ionen-Batterien muss die Batteriespannung präzise kontrolliert werden. Dies wird noch wichtiger, wenn die Batteriespannung sich der Ladeschlussspannung nähert. Die Genauigkeit dieser Regelung hängt von der Auflösung des A/D-Wandlers, der Messgenauigkeit und der Feinheit ab, mit der das Tastverhältnis variiert werden kann.

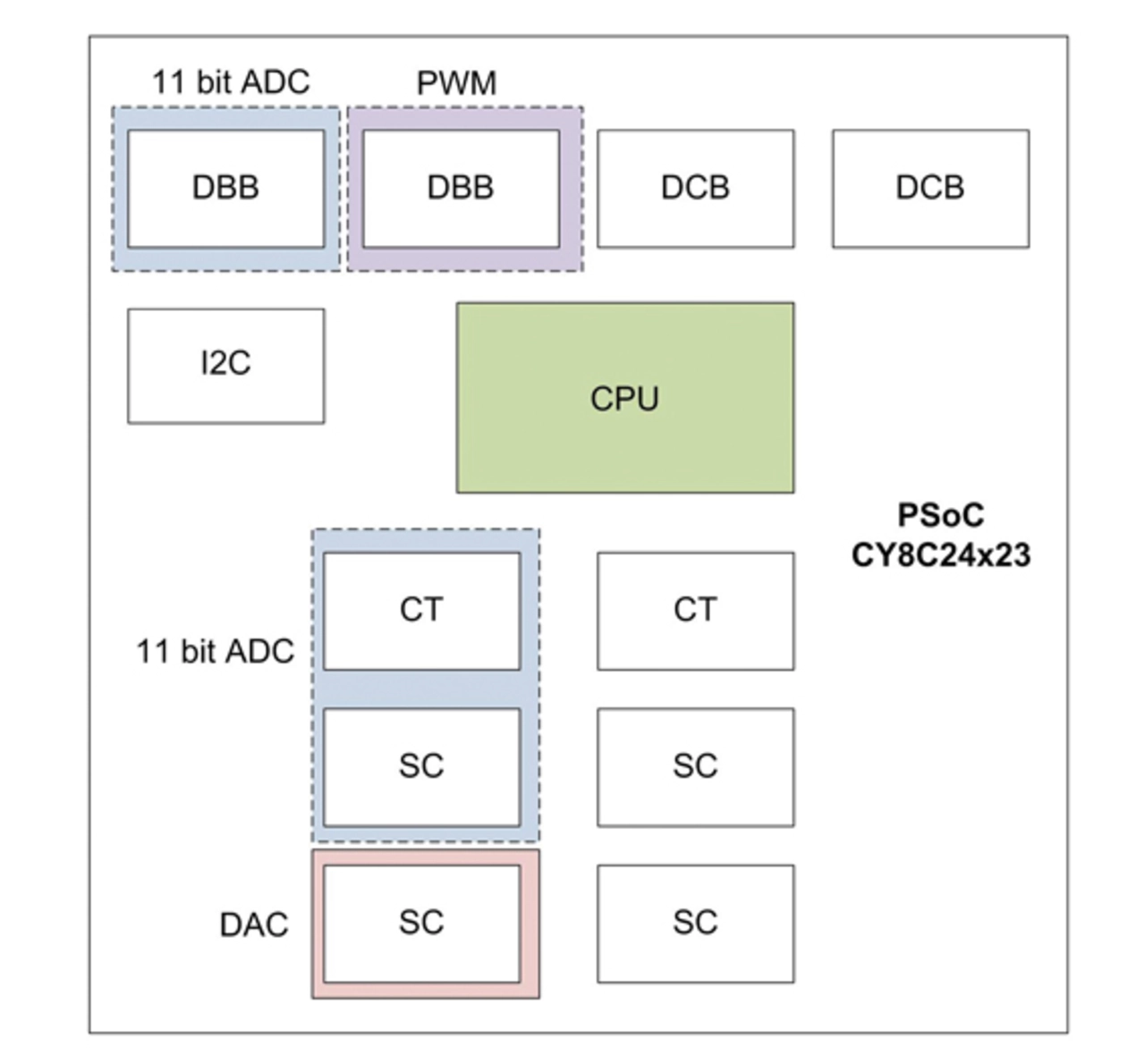

Bild 5 zeigt ein Beispiel eines Ladegeräts mit dem PSoC-Baustein CY8C24x23 von Cypress Semiconductor (Bild 6). Der Mikrocontroller ist mit generischen digitalen und analogen Schaltungsblöcken ausgestattet, die für bestimmte Schaltungsfunktionen konfiguriert werden können. So können z.B. zeitkontinuierliche Analogblöcke eingesetzt werden, um den Verstärker mit programmierbarer Verstärkung und den Komparator zu implementieren. Switched-Capacitor-Analogschaltungen haben eine Vielzahl von Anwendungsmöglichkeiten, z.B. Filter, D/A-Wandler und A/D-Wandler. Digitale Basisblöcke können zur Implementierung von PWM, Zählern, Timern und Puffern verwendet werden, während mit digitalen Kommunikationsblöcken verschiedene Kommunikationsschnittstellen, z.B. SPI, UART, IrDA RX und TX implementiert werden können. Das Bauteil enthält außerdem einen I2C-Block, der als Master oder Slave arbeiten kann.

Wie dieser Artikel zeigt, lassen sich mit einer sorgfältig konzipierten Ladeschaltung sowohl die Systemkosten als auch die Größe der benötigten Batterie reduzieren, wodurch die Entwickler mehr Flexibilität erhalten. Ein Mikrocontroller, z.B. der PSoC CY8C24x23 von Cypress Semiconductor, bietet den Entwicklern nicht nur die Vorteile einer richtig konzipierten Ladeschaltung, sondern zusätzliche Optionen zur Konfigurierbarkeit, z.B. die Möglichkeit, weitere Funktionen wie eine Berechnung des Ladezustands (SOC) zu integrieren.

Über den Autor:

Pushek Madaan ist Senior Marketing Engineer und Pajiv Badiger ist Applications Engineer im PSoC-Applications-Team bei Cypress Semiconductor.