Echtzeitsimulation leistungselektronischer Systeme

Simulieren erlaubt

Fortsetzung des Artikels von Teil 1

Prozessorbasierte und FPGA- Modelle im Vergleich

Der Entwickler kann zwischen diversen Werkzeugen zur Ausführung von Reglermodell und leistungselektronischen Vorlagen wählen. Die entscheidende Frage ist: Wo liegen die Vor- und Nachteile der verschiedenen Ansätze Prozessor versus FPGA bei der Echtzeitsimulation? Prozessoren verfügen über hohe Taktraten von > 3 GHz, während FPGAs noch bei Takten < 1 GHz betrieben werden. Während Prozessoren Rechenoperationen seriell abarbeiten, parallelisieren FPGAs Operationen durch die Software-definierte Verschaltung von Logikblöcken automatisch.

Weil Prozessoren problemlos Fließkommaoperationen beherrschen, ist es einfach, bestehende Simulationsmodelle aus der Offline-Simulation auf ein Echtzeitsystem zu portieren. Meist ist nur das Umstellen des Solvers auf eine feste Schrittweite erforderlich. Viele Software-Zwischenschichten und Latenzen zwischen I/O und Prozessor durch Busübertragungen begrenzen die Simulationsschrittweite auf typischerweise 50 µs, minimal etwa 10 µs. Schaltereignisse der Leistungsschalter müssen verteilt über einen Simulationsschritt erfolgen, was spezielle Hardware erfordert. Das Modell läuft hier z.B. mit 20 kHz, die Schaltereignisse sollen aber nicht gleichzeitig zu einem Ausgabezeitpunkt stattfinden, sondern verteilt und nacheinander erfolgen, um den gewünschten Spannungs- und Stromverlauf für den Motor zu regeln. Damit kurze Simulationsschritte möglich sind, muss das Modell entsprechend vereinfacht und linearisiert werden.

Die parallele Verarbeitung bei FPGAs stellt sicher, dass keine Abhängigkeit zwischen zwei Algorithmen entsteht. Die direkte Anbindung von Digital-I/O sowie D/A- und A/D-Wandlern und die direkte Programmierung der Hardware-Zusammenschaltung machen Simulationsschrittweiten von 0,5 µs möglich.

Jobangebote+ passend zum Thema

Das wird lediglich durch die elektrische Signallaufzeit und die Ausführgeschwindigkeit der einzelnen Logikzellen begrenzt, die einen Algorithmus repräsentieren. Schaltereignisse der PWMs liegen unter der Simulationsgeschwindigkeit und ermöglichen so Ansteuerungen von Leistungsschaltern mit bis zu 600 kHz, um akkurate, nichtlineare Spannungs- und Stromverläufe z.B. eines Elektromotormodells real wiederzugeben (Bild 4). Fließkommamodelle können auf dem FPGA nicht wiederverwendet werden und müssen mit Festkommamathematik neu implementiert werden. Auch Änderungen des Modells stellen meist einen erheblichen Aufwand dar.

Durch den Einsatz standardisierter, parametrisierbarer FPGA-Modelle lassen sich diese Nachteile umgehen. Mit ihnen ist es möglich, Elektromotormodelle - ohne FPGA-Programmierung - mit der Genauigkeit von Finite-Elemente-Analyse-Simulationen (FEA) in Echtzeit mit Modellschrittweiten von weniger als 0,5 µs zu nutzen und diese einfach per Parametersatz anzupassen.

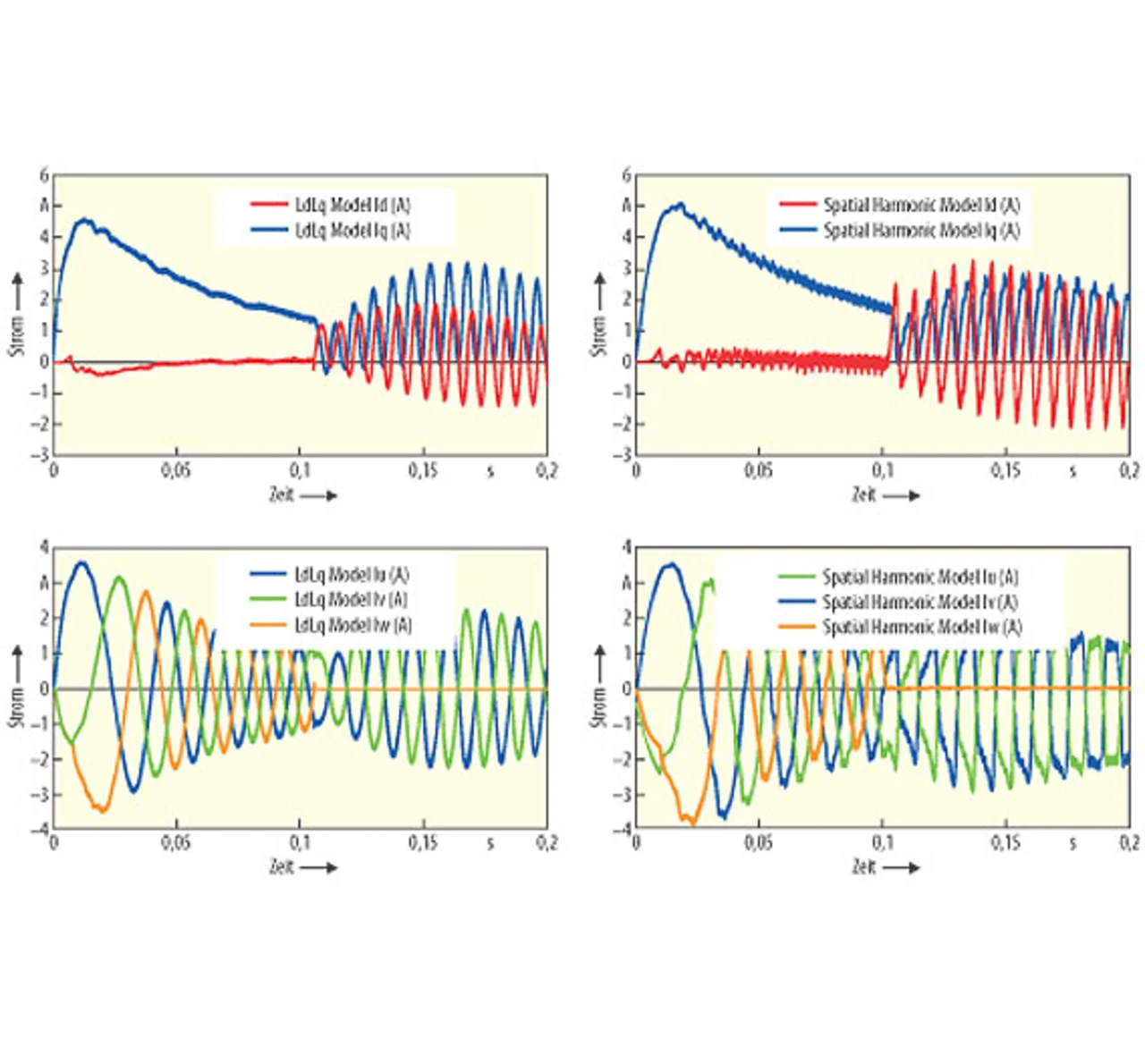

Einsatzbeispiele aufzeigen

Ein Beispiel für den Einsatz hochgenauer Modelle auf FPGAs ist die Anbindung von JMAG RT der japanischen Firma JSOL Corporation an die HiL-Plattform von National Instruments. Aus den dreidimensionalen Konstruktionen der Motorenentwickler oder aus Messdaten lassen sich direkt alle nichtlinearen Parameter für ein eindimensionales, echtzeitfähiges Motormodell ableiten. NI stellt ein standardisiertes PMSM-FPGA-Modell zur Verfügung, das neben einfachen D-Q-Modellen auch die Ausführung eines vereinfachten und eines hochgenauen Spatial-Harmonics-Modells ermöglicht. So lassen sich Leitungsbrüche, Rastmoment-Ripple, Eisenverluste und Sättigungseffekte darstellen.

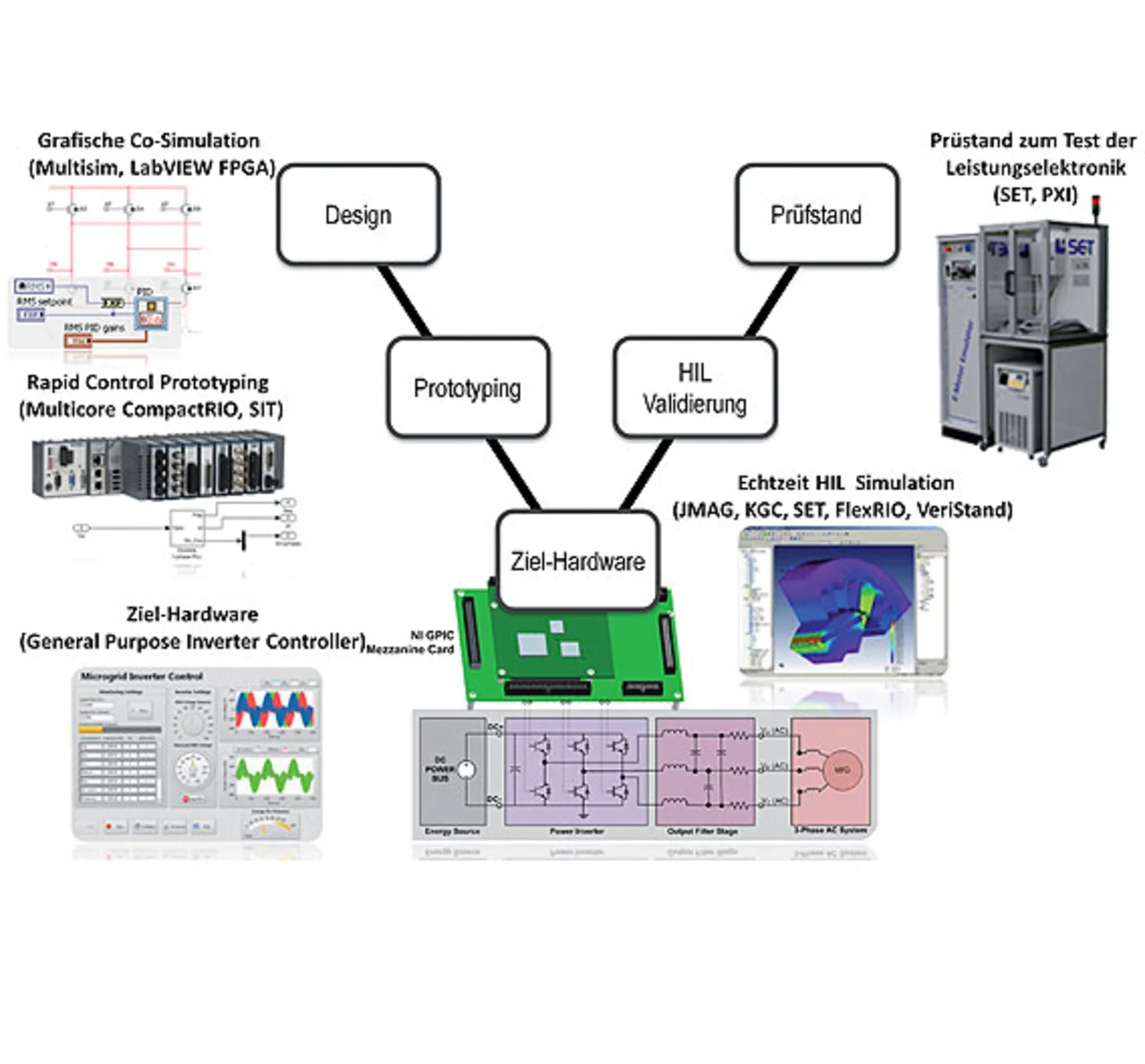

Bild 5 verdeutlicht den Entwicklungsprozess nach dem V-Modell für leistungselektronische Systeme. Dabei kommt es darauf an, zwischen den einzelnen Entwicklungsschritten sowohl so viel Code wie möglich als auch Testschritte dafür wiederzuverwenden. Elektronikentwickler, Regelungstechniker und Produkttester sollten auf Basis der Anforderungen Modell, Prototyp und fertiges Produkt mit denselben Testfällen und idealerweise in derselben Benutzeroberfläche validieren. Nur so lassen sich effektiv Fehler so früh wie möglich finden und beseitigen.

Am Anfang des Entwicklungsprozesses gibt es nur eine Produktidee, die durch ausformulierte Anforderungen konkretisiert wird. Darauf basierend werden Modelle entwickelt oder wiederverwendet, die die Steuerung, beispielsweise Umrichterregelung, und die Regelstrecke, wie Umrichter und Elektromotor, abbilden. Das Werkzeug LabVIEW sorgt für die Co-Simulation von Modellen aus diversen Umgebungen. Beispiel: Der Regelalgorithmus, der in LabVIEW FPGA entwickelt wird und später auf einem FPGA laufen soll, lässt sich mit dem leistungselektronischen System, das in NI Multisim simuliert wird, auf diese Art und Weise testen.

Wurden die Anforderungen an Regelmodell und -strecke verifiziert, lässt sich der Regelalgorithmus auf einer Rapid-Prototyping-Plattform unter Echtzeitbedingungen testen. Hier bietet sich entweder die PXI-Plattform mit leistungsstarken Intel-Core-i7-Quad-Core-Prozessoren und einer Auswahl an I/O und FPGA-Karten oder das Multicore-basierte NI CompactRIO mit Intel Core i7 Dual-Core und integriertem Xilinx-Spartan-6-LX150-FPGA an. In beiden Fällen kann sowohl der Echtzeit- als auch der FPGA-Code offline in Co-Simulation unter Windows und dann ohne Änderungen auf dem Prototypensystem ausgeführt werden.

Ist die Erfüllung der Anforderungen am Prototypensystem validiert, wird der Regel- algorithmus auf die Ziel-Hardware übertragen. National Instruments verfügt über einen General-Purpose-Inverter-Controller, basierend auf seiner Echtzeit-Hardware Single-Board RIO. Enge Integration in die grafischen Entwicklungs- und Simulationswerkzeuge LabVIEW, LabVIEW FPGA und Multisim sowie fertige Code-Module zu Vektorregelung, Phasensynchronisierung und Kommunikationsprotokollen, beispielsweise DNP3, IEC 60870, IEC 61850, Modbus, CAN oder LIN, machen es zu einer günstigen Standard-Hardware (COTS) für Netzumrichter, DC/DC-Wandler und Antriebssteuerungen.

Auf der HiL-Seite, also der Echtzeitsimulation und -emulation, lassen sich mit der Plattform Tests und Modelle aus der Entwurfsphase wiederverwenden. Mit VeriStand können auf Basis der offenen Hard- und Software-Plattform Echtzeitprüfstände aufgebaut werden. Dort lassen sich dann beispielsweise die vorher angesprochenen Modelle aus JMAG RT auf FPGA-Basis einbinden. Um die kurzen Modellschrittweiten des FPGA-Modells sinnvoll zu nutzen, wird schnelle I/O benötigt. NI-Partner KGC hat ein Adaptermodul für die FPGA-Karten aus der FlexRIO-Familie entwickelt. Dieses macht eine simultane analoge Ein- und Ausgabe mit 50 MS/s möglich.

Leistungsstufen eines Regelsystems testen

Um auch die Leistungsstufen eines Regelsystems zu testen, werden entweder Dynamometer-Prüfstände oder so genannte E-Motor-Emulatoren benötigt. Dynamometer-Prüfstände verwenden den realen Umrichter und Motor und erzeugen ein Lastprofil durch eine Lastmaschine. Sie sind aufgrund ihres mechanischen Aufbaus und der Sicherheitsbestimmungen kostenintensiv. Bestimmte Verhalten, wie Oszillationen im Antriebstrang oder akustische Verhalten mit Schwingungen im kHz-Bereich, lassen sich auf diesen Prüfständen nur schwer nachstellen, weil die Dynamik durch die Trägheit der rotierenden Massen auf unter 100 Hz begrenzt ist.

Einen anderen Ansatz verfolgen Emulatoren, die eine elektrische Antriebsmaschine inklusive Last ersetzen. Last und Motormodell laufen auf einem Echtzeitsimulator, wobei das Motormodell auf einem FPGA implementiert ist. Damit lässt sich Leistungselektronik mit hoher Schaltfrequenz ansteuern. So lassen sich Spannungs- und Stromverläufe darstellen, die nicht von einem realen leistungselektronischen System zu unterscheiden sind. Nicht begrenzt durch physikalische Faktoren lassen sich auch hochfrequente Verhaltensweisen, wie Oszillationen im Antriebsstrang und akustische Probleme, nachstellen und beheben. Rastmoment, dynamische Flux-Varianz, dynamische Nichtlinearitäten, Lastsprünge und Trägheitssprünge können so erprobt werden. Unterschiedliche Motorvarianten lassen sich einfach per Parameter-Update umschalten.

National Instruments‘ Alliance-Partner SET GmbH hat Standard-E-Motor-Emulatoren im Portfolio, angefangen bei wenigen Kilowatt Leistung für Anwendungen wie Power-Steering, Parkbremsen, Heckklappen und Pumpen bis hin zu über 100 kW für komplette Hybrid- oder Elektroantriebe. Auch Alliance-Partner MicroNova AG stellt Power-Hardware-in-the-Loop-Systeme zur Verfügung, die auf der PXI-Plattform basieren.

Der Autor

| Dipl.-Ing. Andreas Stark |

|---|

| ist Systems Engineer für Real-Time-Test und HiL bei National Instruments |

andreas.stark@ni.com

- Simulieren erlaubt

- Prozessorbasierte und FPGA- Modelle im Vergleich