Drahtlose Anbindung von Entwicklungs- und Analysewerkzeugen

Für schweres Gerät #####

Fortsetzung des Artikels von Teil 4

Für schweres Gerät

Die in Boppard ansässige Bomag GmbH gehört seit 2005 zur Fayat-Gruppe und produziert Maschinen für die Erd-, Asphalt- und Müllverdichtung sowie Stabilisierer/Recycler. Seit 2006 gehören auch Fertiger und Fräsen zum Produktspektrum. Pro Jahr verlassen rund 30 000 Bomag-Maschinen das Stammwerk in Boppard. Bereits im Jahr 1997 wurde erstmals eine Bomag-Maschine mit einer elektronischen Fahr- und Maschinensteuerung ausgerüstet. Seitdem ist ein Großteil des Know-how in der Elektronik verankert, so dass man längst eine eigene Abteilung für Elektronik- und Software-Entwicklung unterhält.

Bomag orientiert sich hinsichtlich der Vernetzungstechnik an den Standards der Automobilindustrie und setzt den CAN-Bus ein, wo immer es sinnvoll ist. Das Elektronikkonzept wurde zunächst auf den großen 10- bis 15-t-Maschinen etabliert und anschließend auf die kleineren Maschinen portiert. Da Hardware- und Software-Komponenten innerhalb der gesamten Firmengruppe möglichst häufig wiederverwendet werden sollen, steht ein modulares Konzept im Mittelpunkt. Das hat auch eine Vereinheitlichung des Entwicklungs- und Testequipments über die Grenzen der einzelnen Standorte hinweg zur Folge.

Ohne Elektronik geht nichts

Elektronik findet sich überall in den Maschinen, angefangen bei Fernsteuerungen für kleine Maschinen, die wahlweise über Spiralkabel, Infrarot oder Funk gesteuert werden, bis hin zu GPS in den großen Fahrzeugen. Spezielle Drive-by-Wire-Lenkungen mit invertierbarer Lenklogik ermöglichen ein ergonomisches Fahren in jeder Situation und erlauben spezielle Lenkmanöver wie Fahren mit Versatz im Hundegang oder exaktes Fahren an Rändern. Bei der dynamischen Bodenverdichtung durch Vibration erfassen Sensoren kontinuierlich die Bodenbeschaffenheit und reduzieren so die zeitintensiven, konventionellen Verdichtungsmessungen auf ein Minimum. Am Display wird dem Fahrer grafisch signalisiert, wo noch Verdichtungsarbeit notwendig ist.

Die Option GPS erlaubt eine satellitengestützte, flächendeckende Verdichtungskontrolle, bei der die Elektronik die Baustellenkoordinaten, Verdichtungsleistung, Bodenbeschaffenheit, Frequenz, Geschwindigkeit und Betriebszustand der Walze über die gesamte Baustelle hinweg dokumentiert. Zukünftig sorgen Funknetze für den Datenaustausch zwischen den im Verbund fahrenden Maschinen.

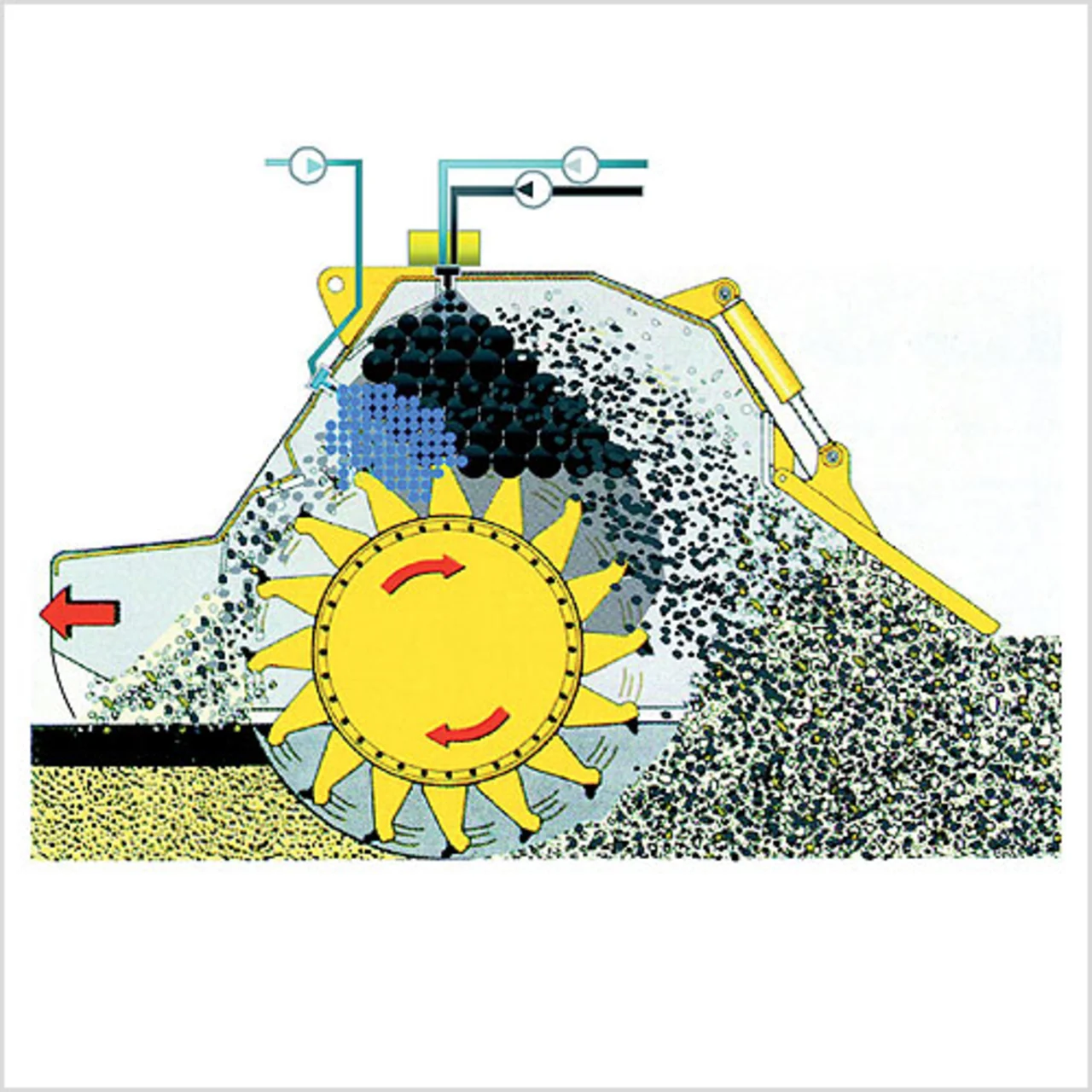

Der neue Stabilisierer/Recycler des Typs MPH 125 mit einem Betriebsgewicht von 24,5 t und einer Leistung von 440 kW ist die Maschine mit dem umfangreichsten Elektroniksystem und den meisten CAN-Knoten. In der Stabilisierung wird er zur Verbesserung und Verfestigung vorhandener Bodenmaterialien durch das Einmischen von Kalk, Flugasche oder Zement eingesetzt. Beim Einsatz als Recycler fräst der MHP 125 alte, beschädigte Schwarzdecken und Wegebefestigungen auf und zerkleinert diese. Dabei wird die gesamte Straßenkonstruktion einschließlich der Tragschicht aufgefräst. Der Universalrotor vermischt das so zerkleinerte Material mit Bindemitteln, um es an Ort und Stelle wieder verwenden zu können (Bild 1).

- Für schweres Gerät #####

- Für schweres Gerät

- Für schweres Gerät

- Tools für Entwicklung, Analyse und Applikation

- Für schweres Gerät