Drahtlose Anbindung von Entwicklungs- und Analysewerkzeugen

Für schweres Gerät #####

Fortsetzung des Artikels von Teil 2

Für schweres Gerät

Der primäre Einsatzbereich von CANape liegt in der Kalibrierung elektronischer Steuergeräte, um Parametersätze, Kennlinien und Kennfelder zu optimieren. Unter Verwendung der standardisierten Mess- und Kalibrierprotokolle CCP (CAN Calibration Protocol) oder XCP (Universal Measurement and Calibration Protocol) lassen sich in Echtzeit Messwerte erfassen, Parameter verstellen und alle wichtigen Größen visualisieren. Hilfreich im Zusammenhang mit der Entwicklung von GPS-Anwendungen ist die CANape-Option GPS, die das System um die Visualisierung der aktuellen Fahrzeugpositionen auf einer elektronischen Landkarte ergänzt. Aufgezeichnete Messdaten lassen sich damit bei der Auswertung leichter interpretieren, da die geografischen Gegebenheiten zeitsynchron zu den fahrzeugspezifischen Daten angezeigt werden.

Die Durchgängigkeit der Vector-Tools bewährt sich bei Bomag speziell bei der Arbeit mit mehreren Bussen und insbesondere der J1939/CANopen-Multiprotokoll-Umgebung. Eine der Grundlagen für die Effizienz liegt in einem konsequent verwendeten Datenbankkonzept. Alle Mitglieder der Vector-Werkzeugkette greifen auf dieselben Datenbestände zu, so dass eine konsistente Speicherung aller Daten ohne unnötige Redundanzen und Fehlerquellen gegeben ist. Passend zu den eingesetzten Bussystemen sind zur Netzwerkbeschreibung die jeweils geeigneten Datenbasen bereits integriert oder werden automatisch generiert.

Neben CAN unterstützen die Werkzeuge auch die Busse LIN, FlexRay und MOST sowie die höheren Protokolle J1939, J1587, NMEA2000, ISO11783 und CANopen. Bei Bomag kommen CANape sowie die CANalyzer/ CANoe-Optionen für J1939 und CANopen zum Einsatz.

Feldtests jetzt drahtlos möglich

Schwierig für die Elektronik-Entwickler von Bomag war bisher eine zeitgleiche Analyse der Messdaten während der Feldtests, ohne selbst auf der Maschine mitfahren zu müssen. Sie konnten nur im Nachhinein die aufgezeichneten Daten untersuchen, nicht jedoch testbegleitend. Für solche Fälle gibt es von Vector jetzt eine WLAN-basierte Lösung: War bisher für die Arbeit mit den Tools ein physikalischer Kontakt zum zu analysierenden Bussystem zwingend notwendig, so ist es jetzt durch eine Erweiterung möglich, per Funk mit dem Prüfling Kontakt aufzubauen. So wird das Transceiver-Kabel zwischen PC und CANBus quasi aufgeschnitten und durch die Funkstrecke ersetzt. Bemerkenswert dabei ist, dass man keine wesentlichen Einschränkungen in Bezug auf Genauigkeit und Messanforderungen hinnehmen muss (Bild 5).

Bei der Umsetzung der Erweiterung wurden insbesondere den Anforderungen an das korrekte Zeitverhalten bei der Datenübertragung, geringe Latenzzeiten sowie einer zeitsynchronen Darstellung der Daten auf dem PC Rechnung getragen. Die CAN-Botschaften werden samt Zeitstempel über eine TCP/IP-Verbindung getunnelt, so dass die mit den Botschaften bereitgestellten Zeitstempel als Referenzzeit für CANoe und CANalyzer dienen können (Bild 6).

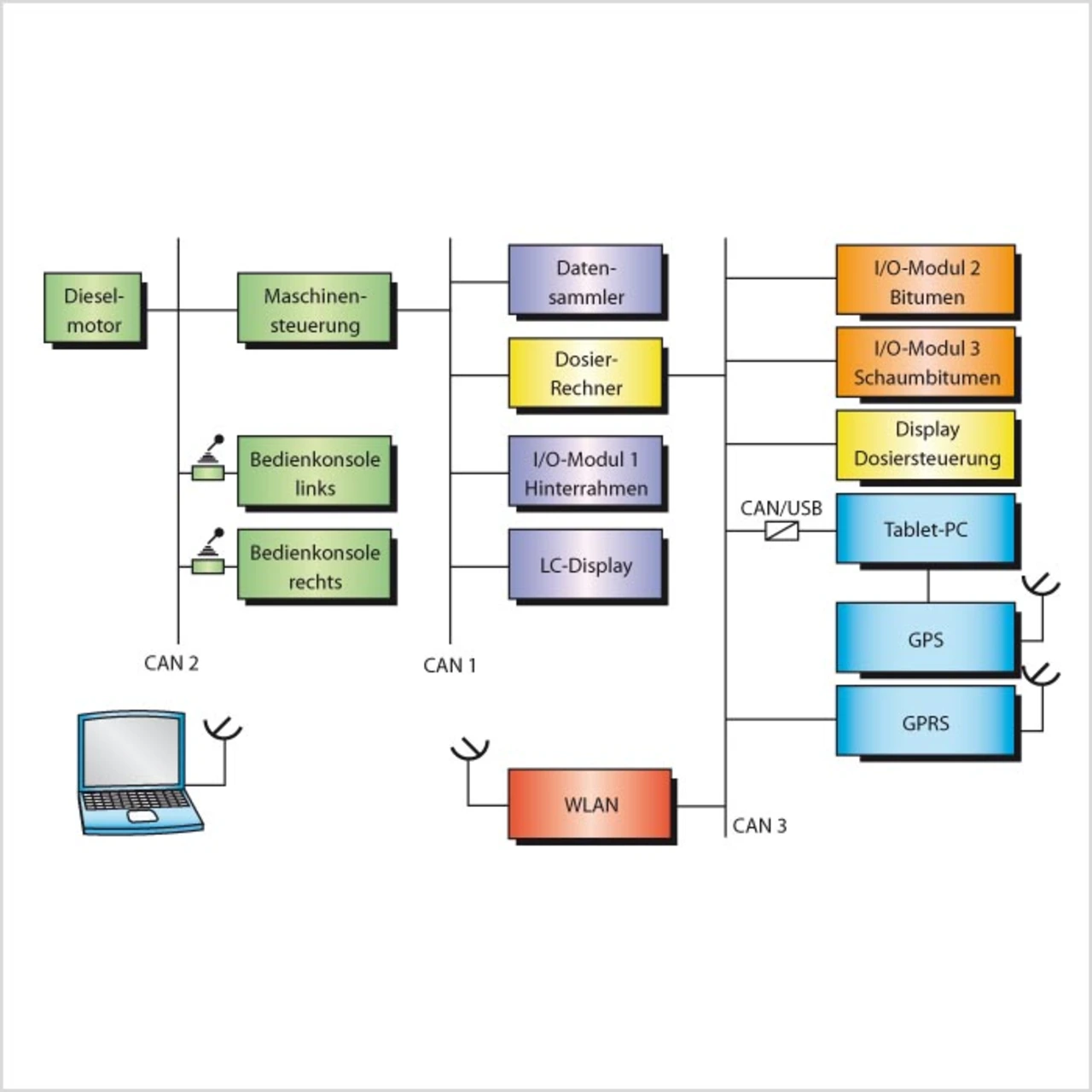

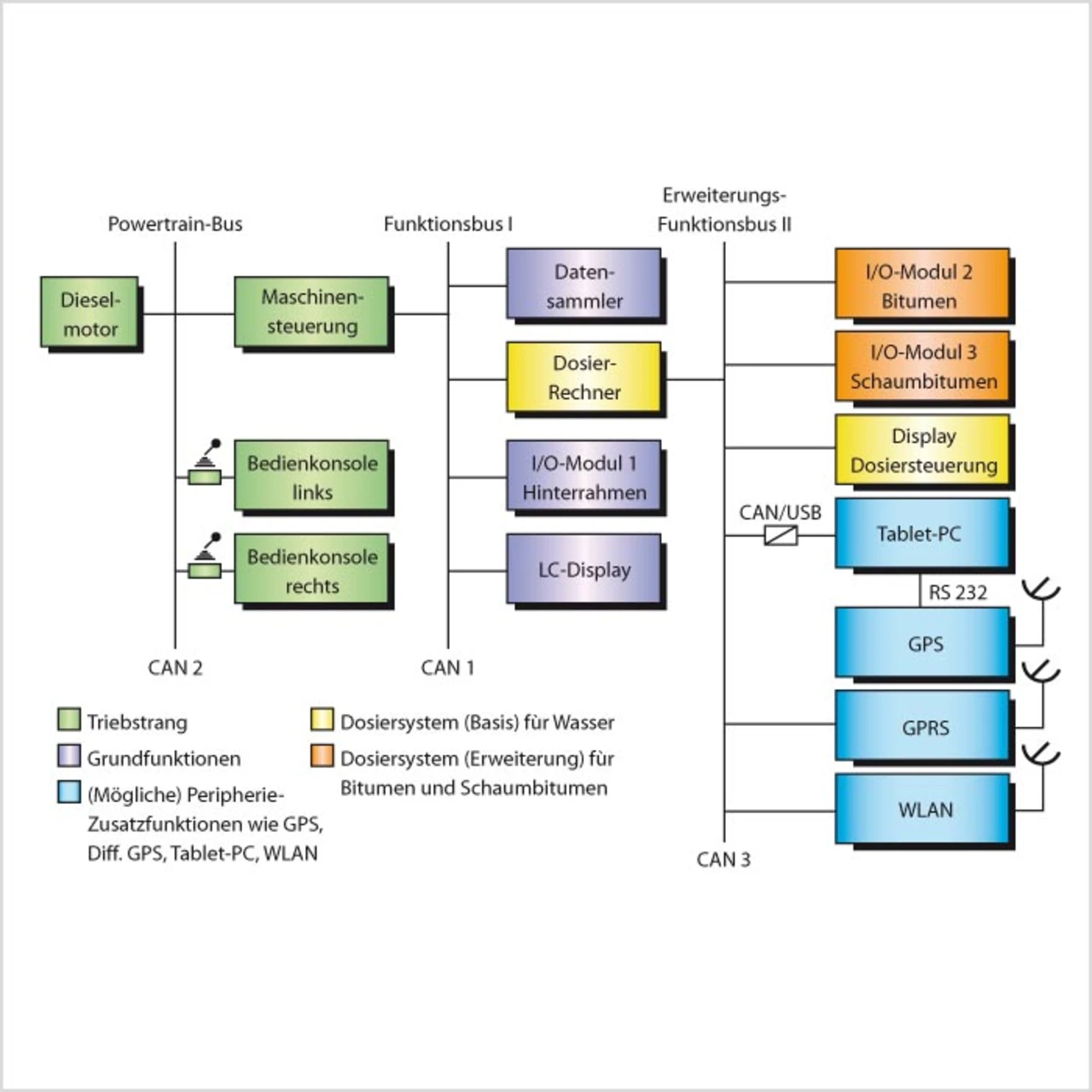

Alle Bomag-Maschinen einer Produktfamilie verfügen über die gleiche Steuerung; durch Bandende-Parametrierung erhalten sie ihren spezifischen Funktionsumfang. Das modulare Produktkonzept haben die Elektronik-Entwickler deshalb in einem modularen CAN-basierten Netzwerk-Cluster abgebildet (Bild 2). CAN 1 als zentraler Body-CAN-Bus ist mit den meisten Busteilnehmern verbunden und arbeitet auf Basis des CANopen-Protokolls, was die Verwendung von Standard-Automatisierungskomponenten erlaubt. Neben dem Fahrzeughauptrechner, dem Datensammler des Vorderrahmens und dem I/O-Modul für den Hinterrahmen zählen zu den CAN-1-Teilnehmern die Bedien- und Anzeigeelemente des Cockpits. Am Datensammler sind herkömmliche analoge und digitale Sensoren angeschlossen, zum Beispiel Hydraulik-Drucksensoren und Füllstandsmesser. Das I/OModul auf dem Hinterrahmen ist für die Steuerung des höhenvariablen Rotors, der Querneigung und der für den Transport absenkbaren Kabine verantwortlich. Durch die Anbindung der Anzeige- und Bedienelemente (Joysticks, LC-Display, Schalter) an den Bus konnte der Verkabelungsaufwand deutlich reduziert werden; einen CANopen-Fahrhebel mit Reibbremse hat Bomag speziell für dieses Konzept entwickeln lassen (Bild 3).

Der Powertrain-Bus ist als CAN 2 definiert (Bild 2) und verbindet Fahrzeughauptrechner, Motorsteuerung, Lenk- und Fahrhebel inklusive Bedienkonsolen rechts und links. Er bedient bewusst nur eine geringe Zahl von Busteilnehmern, da ein Ausfall dieses Busses die Maschine unweigerlich zum Stillstand bringen würde. Auf CAN 2 können die Protokolle J1939 und CANopen parallel zum Einsatz kommen. Eine Besonderheit der Fahrsteuerung ist die Grenzlastregelung, die dafür sorgt, dass der Deutz-Dieselantrieb immer optimal ausgelastet ist und bei hoher Fräsbelastung nicht überlastet und damit abgewürgt werden kann – beispielsweise beim weiteren Absenken des Rotors in den Boden. In Abhängigkeit von der Bodenbeschaffenheit reduziert oder erhöht die Regelung die Fahrgeschwindigkeit, so dass eine dynamische Leistungsaufteilung zwischen höherer Fräsleistung bei niedriger Geschwindigkeit und niedrigerer Fräsleistung bei hoher Arbeitsgeschwindigkeit gegeben ist.

Je nach Ausrüstung des MPH 125 gibt es neben CAN 1 und CAN 2 noch einen dritten Datenbus CAN 3 (Bild 2). Er verbindet den optionalen Dosierrechner mit einem zusätzlichen Display und der notwendigen Aktorik zur Wassereinspritzung. Ebenso wird CAN 3 zur Anbindung der Dosieranlage für Bitumen-Emulsion und Schaumbitumen benötigt.

- Für schweres Gerät #####

- Für schweres Gerät

- Für schweres Gerät

- Tools für Entwicklung, Analyse und Applikation

- Für schweres Gerät