Batterietechnik für E-Fahrzeuge

Kostenfaktor Rohstoff

Die Elektromobilität gewinnt weltweit an Bedeutung, jedoch bleiben die hohen Produktionskosten von Batterien eine Herausforderung. Doch es gibt Ansätze zur kosteneffizienteren Produktion von Batteriekomponenten, die auch die Elektromobilität insgesamt noch attraktiver machen können.

Die Kosten für Batterien sind stark von der Verfügbarkeit und den Preisen der Rohstoffe abhängig, insbesondere Lithium, Kobalt, Nickel und Graphit. Der Rohstoffmarkt ist volatil und preissensitiv; nachhaltige, umweltschonende und ethisch gewonnene Rohmaterialien stehen im Fokus. Eine Möglichkeit, die Kosten zu senken, besteht darin, alternative Materialien zu entwickeln und den Einsatz teurer Rohstoffe zu reduzieren.

So geht beispielsweise bei der Anode ein Trend von Graphit zu Silizium, das heißt zu einer Anode, die aus einem Silizium- und Graphitgemisch besteht. Silizium hat eine höhere spezifische Kapazität und kann daher mehr Energie speichern als Graphit. Auf der anderen Seite kann Silizium im Laufe der Lade- und Entladezyklen expandieren und kontrahieren und erfordert daher ein angepasstes Batteriedesign.

Da Silizium zunehmend eingesetzt wird – sowohl bei Nickel-Mangan-Kobalt(NMC)- als auch bei Lithium-Eisenphosphat(LFP)-Batterien –, kann davon ausgegangen werden, dass die Kosten langfristig sinken werden.

Substitution und Recycling von Rohstoffen

Auch bei Kathodenmaterialien gibt es verschiedene Weiterentwicklungen: Ein vielversprechender Ansatz ist die Entwicklung von Batterien, die weniger oder kein Kobalt verwenden. Forscher arbeiten beispielsweise an LFP- und Lithium-Mangan-Eisenphosphat(LMFP)-Batterien sowie an Nickel-reichen Kathodenmaterialien, die eine kostengünstigere Alternative darstellen. Auch Natrium ist eine entsprechende Alternative, um das teure Lithium zu ersetzen.

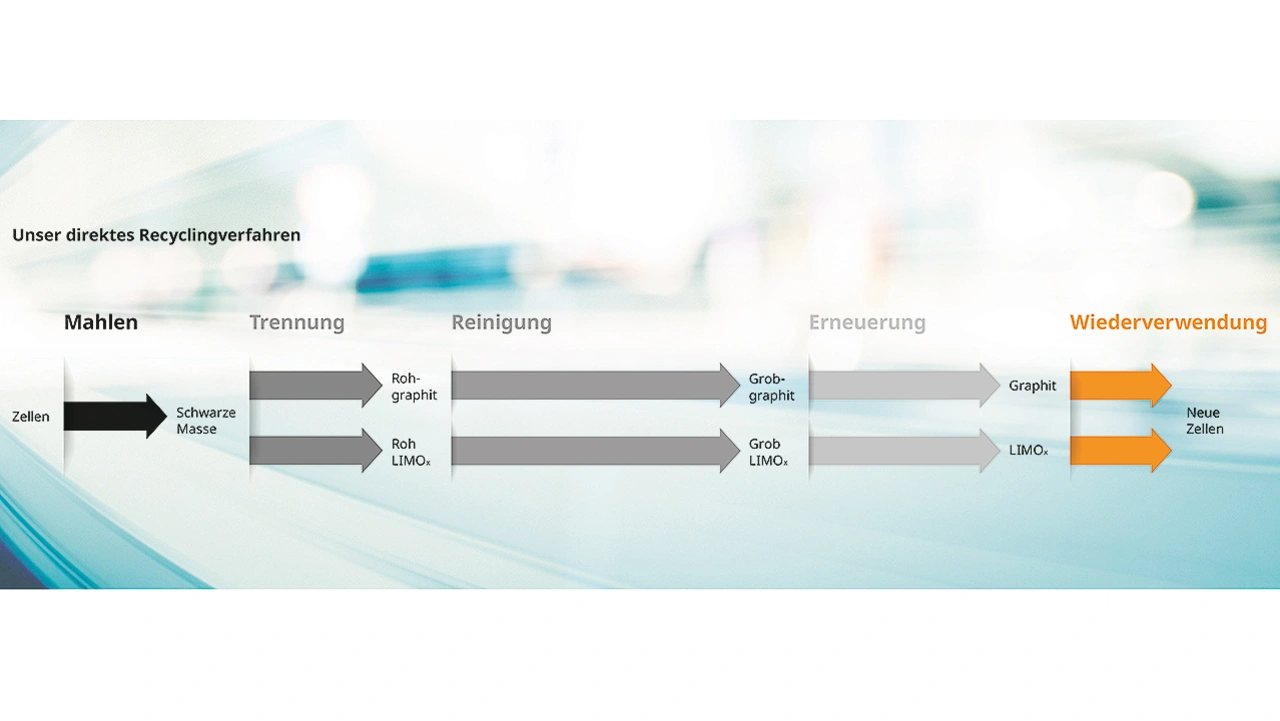

Darüber hinaus gewinnt das Recycling von Batterien an Bedeutung. Durch effektive Recyclingprozesse können wertvolle Rohstoffe zurückgewonnen und erneut verwendet werden, was die Abhängigkeit von primären Rohstoffquellen reduziert und gleichzeitig die Umweltbelastung mindert. Farasis Energy hat einen Direct-Recycling-Prozess entwickelt, der schnell und kostengünstig umgesetzt werden kann und bei Rückgewinnung und Wiederverwertung auf das wertvolle aktive Kathodenmaterial zurückgreift.

Fortschrittliche Zellchemien

Die Weiterentwicklung der Zellchemie ist ein wichtiger Faktor für die Kostensenkung und Leistungssteigerung von Batterien. Fakt ist, dass die Zahl der unterschiedlichen Zellchemien weiter anwachsen wird und künftig mehrere Varianten nebeneinander bestehen werden – schon allein, um dem hohen Bedarf gerecht werden zu können.

In Europa sind Lithium-Ionen-Akkus mit einer Kathode aus Nickel, Mangan und Kobalt bereits weit verbreitet. Diese Batterien liefern eine hohe Energiedichte und schnelle Laderaten. Dafür enthalten sie kritische Rohstoffe.

Auf Lithium-Eisenphosphat basierende Batterien verzichten auf diese kritischen Rohstoffe, können in Sachen Reichweite und Ladeleistung aber nicht mit NMC-Batterien mithalten. Dafür sind LFP-Batterien günstiger.

Natrium-Ionen-Akkus stellen ebenfalls einen Trend dar und wurden bereits erfolgreich eingesetzt. Sie setzen in der Elektrode statt Lithium den unkritischen und gut verfügbaren Rohstoff Natrium ein. Die Energiedichte ist – Stand heute – geringer als bei Lithium-Ionen-Akkus oder Lithium-Eisenphosphat-Akkus, sodass sich diese Zellchemie für eher preisgünstige Fahrzeuge und andere Anwendungen eignet.

Neben den herkömmlichen Lithiumbatterien, die organische flüssige Elektrolyte wie Karbonate oder Ether verwenden, geht eine weitere Entwicklung hin zu Festkörperbatterien. Diese verwenden feste Elektrolyte wie Sulfide oder Oxide, die als stabiler, sicherer und wärmeleitfähiger gelten und zudem nicht auslaufen oder verdampfen. Farasis Energy arbeitet ebenfalls an der Entwicklung von Festkörper- und Halbfestkörperbatterien.

Ein weiterer Ansatz ist die Entwicklung neuer Formfaktoren und modularer Designs für Batterien. Standardisierte, modulare Batteriepacks ermöglichen eine einfachere und kostengünstigere Produktion und Wartung. Hersteller können verschiedene Module bzw. Standards kombinieren, um spezifische Leistungsanforderungen zu erfüllen, was die Skaleneffekte erhöht und die Kosten reduziert. Gerade Pouch-Zellen bieten den Vorteil, dass sie sich einfach in verschiedensten Anordnungen stapeln lassen und so den vorhandenen Bauraum optimal nutzen zu können.

Integration von Batterien in die Fahrzeugstruktur

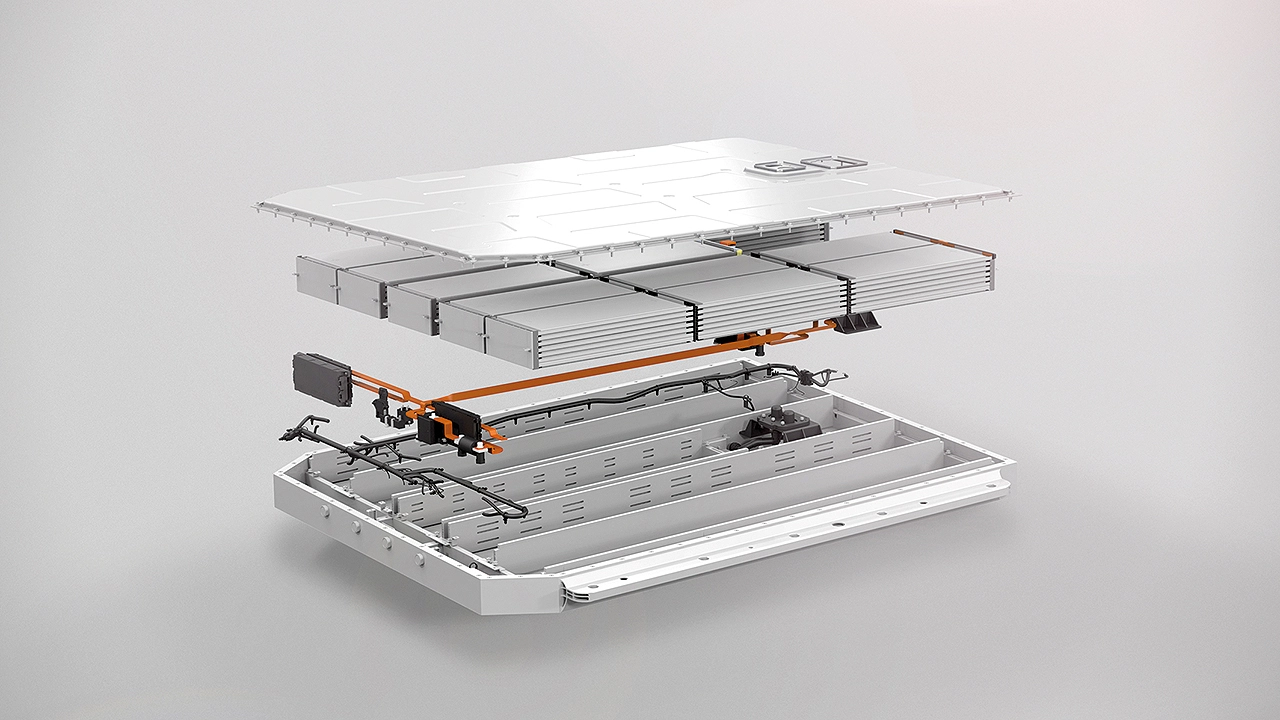

Die Integration der Batterien in die Fahrzeugstruktur, auch als »Cell-to-Chassis«- oder »Cell-to-Pack«-Ansatz bekannt, bietet weitere Kostenvorteile. Anstatt separate Batteriegehäuse zu verwenden, werden die Batteriezellen direkt in die Fahrzeugstruktur integriert. Dies spart Materialkosten und reduziert das Fahrzeuggewicht, was wiederum die Effizienz und Reichweite erhöht.

Bei der Cell-to-Pack-Methode wird die grundlegende dreigliedrige durch eine zweigliedrige Struktur ersetzt. Die dreigliedrige Struktur besteht aus Zellen, die in Module eingebaut sind, welche wiederum in Packs verbaut werden. Bei der zweigliedrigen Struktur kann die Modulebene durch die Integration der Batteriezellen direkt in das Pack-Gehäuse ersetzt werden.

Dieser Ansatz führt zu einer Erhöhung der gravimetrischen als auch der volumetrischen Energiedichte von Batterien und zu Effizienzsteigerungen von bis zu 20 Prozent. Somit ist eine schnellere Markteinführung bei gleichzeitiger Reduzierung der Anzahl der benötigten Komponenten möglich.

Innovative Designansätze für Elektrofahrzeuge

Die Entwicklung kosteneffizienter Batterien geht Hand in Hand mit innovativen Fahrzeugdesigns. Leichtbauweise und aerodynamische Verbesserungen können die Energieeffizienz erhöhen und somit die Anforderungen an die Batteriekapazität reduzieren. Hersteller experimentieren beispielsweise auch mit neuen Materialien und Produktionsmethoden wie 3D-Druck, um die Fahrzeugkonstruktion zu optimieren und die Produktionskosten zu senken.

Die Senkung der Produktionskosten für Batterien ist ein wichtiger Faktor für die breitere Akzeptanz von Elektrofahrzeugen. Durch die Optimierung der Rohstoffverfügbarkeit und -nutzung, Fortschritte in der Zellchemie sowie neue Designansätze lassen sich erhebliche Kosteneinsparungen erzielen. Diese können weiter gesteigert werden durch Optimierungen im Produktionsprozess wie beispielsweise durch zunehmende Automatisierung und Digitalisierung der Fertigungslinien, welche die Effizienz steigern und Fehlerquoten reduzieren.

Fortschritte in der Robotik und künstlichen Intelligenz ermöglichen präzisere und schnellere Produktionsabläufe. Zudem können moderne Fertigungstechniken wie das Rolle-zu-Rolle-Verfahren die Produktionskosten erheblich senken, indem sie kontinuierliche Prozesse anstelle von Batch-Prozessen nutzen.

Diese Maßnahmen tragen dazu bei, Elektrofahrzeuge wettbewerbsfähiger zu machen und ihre Verbreitung zu fördern, was letztlich zur Reduktion der CO2-Emissionen beiträgt. Zukunftsweisende Entwicklungen in der Batterie-technologie versprechen also nicht nur kostengünstigere, sondern auch leistungsfähigere und nachhaltigere Lösungen für die Elektromobilität. Dies erfordert jedoch kontinuierliche Forschung und Zusammenarbeit zwischen Wissenschaft, Industrie und Politik, um die gesteckten Ziele zu erreichen und die Mobilität der Zukunft zu gestalten.

Der Autor

André Gronke

ist Head of Overseas Product Development bei Farasis Energy Europe. In dieser Position leitet er das globale Engineering-Team des Unternehmens. Gronke verfügt über mehr als zehn Jahre Erfahrung in der operativen und technischen Leitung mehrerer Batterieentwicklungsprojekte, die er über den gesamten Projektverlauf bis hin zur Serienfertigung betreute. Seine Karriere begann er im Bereich Batterietechnologie bei Deutsche ACCUmotive, einer hundertprozentigen Tochtergesellschaft von Daimler.