Batteriemanagement

Batteriediagnostik so genau wie möglich

Fortsetzung des Artikels von Teil 1

Vorteile der dritten Generation

Wie bereits erwähnt, benötigen Batteriediagnose-Systeme für Starterbatterien einen hohen Dynamikbereich, um den kompletten Betriebsbereich genauestens erfassen zu können. Der benötigte Betriebsstrom wird normalerweise über einen Shunt-Widerstand im Bereich von 100 µΩ gemessen und muss dann verstärkt und an den Eingangsspannungsbereich des verwendeten ADC zur Strommessung angepasst werden. Weil Abtastraten im Millisekundenbereich ausreichend sind, sind hochauflösende ADCs in Sigma-Delta-Technologie die erste Wahl zur Realisierung der Messaufgabe. Deren Genauigkeit wird hauptsächlich über ihr Rauschverhalten definiert, wodurch ihr maximales Rauschen bei der gewünschten Abtastfrequenz die wichtigste Spezifikation im Datenblatt darstellt. Bedingt durch das Wandelverfahren eines Sigma-Delta-ADC benötigt der integrierte digitale Filter eine gewisse Zeit, bevor ein gültiges Messergebnis ausgelesen werden kann, wenn zu einem anderen Eingangskanal umgeschaltet oder die Vorverstärkung geändert wurde. Kommt ein sogenannter Sinc3-Filter zum Einsatz, beträgt die resultierende Latenzzeit drei Taktzyklen und damit bei einer Abtastfrequenz von 1 kHz entsprechend 3 ms.

Wird damit beispielsweise während des Motorstarts die Verstärkung des programmierbaren Vorverstärkers (PGA) im Strom-Messpfad geändert, um zu einem Messbereich für größere Ströme umzuschalten, ist das System 3 ms nicht in der Lage, die Stromanstiegskurve zu messen, und das unabhängig davon, ob die Verstärkungsumschaltung automatisch über Hardware-Funktionen oder Software durchgeführt wird. Um diese Messlücke zu vermeiden, verfügt der ADuCM331 – die dritte Generation des voll integrierten Halbleiterbausteins für den IBS von Analog Devices – über eine verbesserte Auflösung im Vergleich zu Vorgängergenerationen. Mit einer Auflösung von 20 bit lassen sich ungewünschte Messbereichsumschaltungen während des Fahrzeugbetriebs vermeiden. Kamen bis dato meistens drei Verstärkungsbereiche zum Einsatz – Parken, Betrieb und Starten – sind aufgrund der höheren Auflösung des ADuCM331 nur noch zwei Bereiche notwendig – Parken und Betrieb – inklusive des Startstromes. Abhängig vom verwendeten Batteriealgorithmus kann diese höhere Auflösung bereits einen erheblichen Beitrag dazu leisten, die Berechnungsgenauigkeit des Ladezustands (SOC, state of charge) oder des Akkuzustands (SOH, state of health) zu erhöhen. Eine genauere Erfassung des Batteriezustands ermöglicht es, dass Start-Stopp-Systeme die Systemgrenzen besser ausnutzen können und so häufiger und länger den Motor stoppen können, ohne die Startfähigkeit zu gefährden. Mit seiner hohen Genauigkeit leistet der ADuCM331 daher einen Beitrag, Fahrzeuge umweltfreundlicher zu machen.

Der ADuCM331 kann auch Messwerte mit einer Abtastfrequenz von 8 kHz erfassen. Das dadurch entstehende höhere Rauschen minimiert allerdings die Gesamtgenauigkeit. Eine hohe Abtastfrequenz kann trotzdem sinnvoll sein, um zum Beispiel überlagerte AC-Signale im Messpfad auszuwerten oder nach einer Kanalumschaltung schneller einen Messwert zu erhalten. Dazu bietet der ADuCM331 nicht nur einen Sinc3-, sondern auch einen Sinc4-Filter, der die Genauigkeit bei hohen Abtastfrequenzen (>2 kHz) optimiert.

Jobangebote+ passend zum Thema

Effizienter ARM Cortex-M3

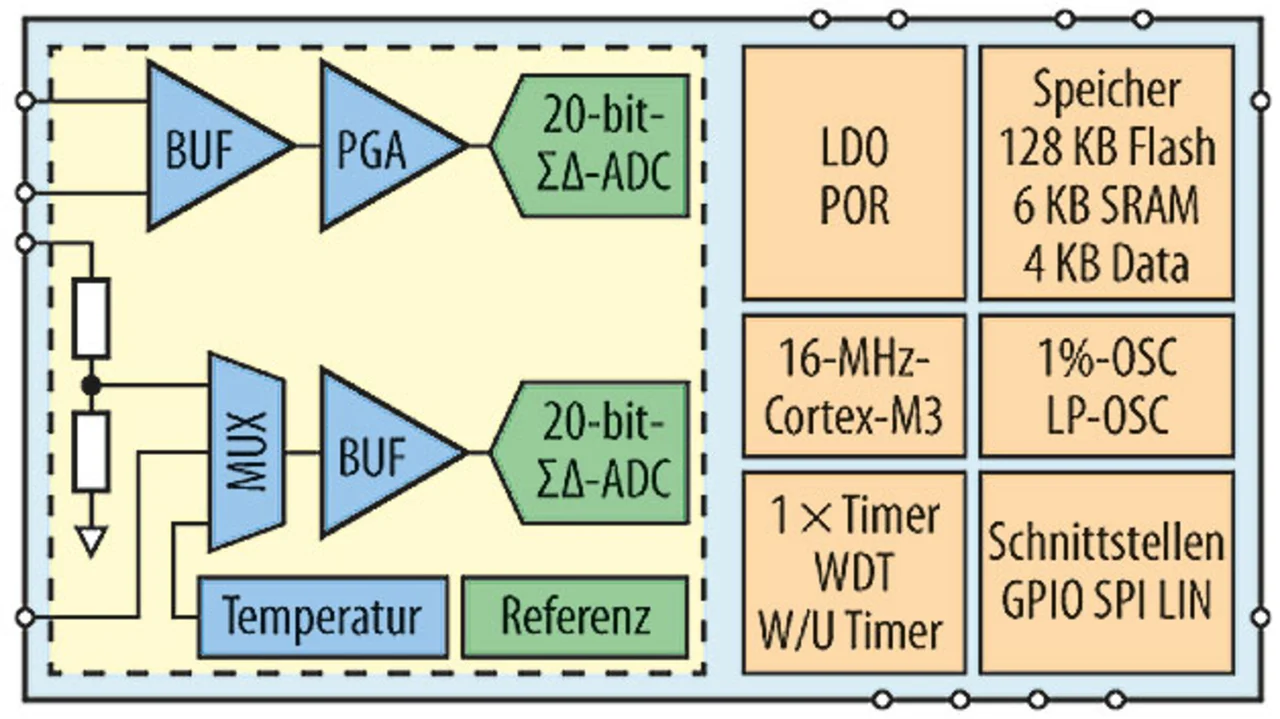

Bild 2 zeigt ein Blockdiagramm zum ADuCM331. Der AEC-Q100-qualifizierte Baustein enthält einen Kanal zur Messung des Stromes, der über den Mess-Shunt fließt, einen Kanal zur Messung der Batteriespannung, einen genauen, integrierten Temperatursensor, digitale Funktionen, um den Betrieb eines fortschrittlichen Batterie-Algorithmus zu unterstützen, eine Stromversorgung sowie eine robuste LIN-Schnittstelle.

Die dritte Generation des IBS-Bausteins setzt auf einen ARM-Cortex-M3-Prozessor. Der Cortex-M3 ist effizienter beim Umgang mit Strom und Programmcode als die in den Vorgängern verwendeten ARM7-Kerne. Seine Rechengeschwindigkeit ermöglicht es, den Baustein in kurzer Zeit aufzuwecken, Strom- und Spannungswerte zu erfassen, den aktuellen SOC zu ermitteln und ihn wieder schlafen zu legen. Die Effizienz, die der M3-Prozessor bei dieser Mess-Sequenz im Ruhezustand eines Fahrzeuges ermöglicht, ergibt eine kürzere Betriebszeit und damit einen geringeren durchschnittlichen Ruhestromverbrauch im Vergleich zu einem ARM7 und sogar zu dem kleineren Bruder des M3, dem Cortex-M0. Der integrierte Präzisions-Oszillator mit einer maximalen Abweichung von einem Prozent über der Temperatur ermöglicht die Realisierung von genauen Ampere-Stundenzählern, die wiederum ein wesentlicher Bestandteil des Algorithmus zur SOC-Bestimmung sind. Eine weitere Verbesserung der Oszillator-Genauigkeit auf maximal 0,75 Prozent Fehler über die zyklische Rekalibrierung des Oszillators via LIN-Schnittstelle ist auch möglich, was aber zusätzlichen Software-Aufwand generiert und Rechenleistung erfordert. Wie in den Vorgängerversionen hat der Baustein seinen eigenen integrierten Kernel als Basisbetriebssystem, so dass es möglich ist, den IBS mit einem Programm aus einem externen Steuergerät über LIN zu starten (LIN boot loader).

|

Energiemanagement-Lösungen entwickeln |

|---|

|

2003 begann Analog Devices, zusammen mit Automobilherstellern an einer Lösung zur zuverlässigen Diagnose von Bleibatterien zu arbeiten, und definierte die Stellschrauben: hochpräzise Messung von Spannung, Strom, Temperatur und Zeit in Verbindung mit digitaler Peripherie und robuster Kommunikation. Die größte Herausforderung lag darin, die hohen analogen Anforderungen zu erfüllen und gleichzeitig genügend Rechenleistung, Speicher und Kommunikations-Peripherie in einem kleinen Low-Power-Produkt zu integrieren. 2006 erschien die voll integrierte, nach AEC-Q100 qualifizierte Halbleiterlösung für den IBS serienmäßig in verschiedenen Fahrzeugmodellen. Mittlerweile gibt es die dritte Generation der Produktreihen ADuC703x und ADuCM33x. Die Überwachung der Bleibatterie im Auto ist Teil der automobilen „Grüner“-Strategie von Analog Devices, ebenso die Überwachung von Lithium-Ionen-Akkus, die galvanische Trennung von Hochvoltanwendungen und weitere Arten des Energiemanagements. So kann die ADuC-Familie auch zur Strommessung in konventionellen, Hybrid-, Plug-in-Hybrid- und Elektrofahrzeugen zum Einsatz kommen. Das verwendete Messprinzip zur Erfassung des Stromes über einen Shunt hat viele Vorteile gegenüber z.B. einer Hall-Sensor-Lösung, wie Genauigkeit über Temperatur und Zeit, einen größeren Dynamikbereich, eine bessere Bandbreite und Sprungantwort. Auch außerhalb eines Pkw findet der Batterie-Sensor oft Verwendung. So findet man ihn beispielsweise in Leicht-Elektrofahrzeugen wie E-Bikes und Rollstühlen, in Gabelstablern sowie in Schiffen und Flugzeugen. Die offenen Architekturen des ADuC703x und des ADuCM33x mit Präzisions-Messpfaden für Strom und Spannung sowie einem ARM-Prozessor mit SPI-Schnittstelle ermöglichen viele Anwendungen außerhalb des Batteriemanagements wie in Motorsteuerungen |

Paul Maher (Analog Devices)

Der Kernel beinhaltet bereits ab Werk alle Kalibrierungsdaten, die während des Produktionstest jedes Bausteins generiert wurden und beim Hochfahren des Bausteins in entsprechende Register geladen werden. Das stellt sicher, dass die Komponente bereits vollständig abgeglichen und nach dem Auflöten auf eine Leiterplatte einsatzbereit ist. Alternative Lösungen ohne Abgleichprozesse beim Halbleiterhersteller erfordern es, dass der Modulfertiger (Tier 1) komplizierte und zeitaufwendige Systemkalibrierungen durchführt. Des Weiteren erhöht sich der Software-Aufwand, weil während des Betriebes Wertetabellen ausgewertet werden müssen und vor jeder Messung eines genauen Stromwertes ein Temperaturwert erfasst und verarbeitet werden muss. Die Ungenauigkeit des dabei nötigen internen oder externen Temperatursensors verschlechtert die Genauigkeit beim Ablesen des richtigen Kalibrierungswertes aus einer Wertetabelle zusätzlich. Analog Devices spart durch den präzisen Abgleich der IBS-Bausteine in der eigenen Fertigung seinen Kunden Fertigungszeit und erhöht die erzielbare Genauigkeit unter den realen Umgebungsbedingungen im Kraftfahrzeug.

Der Autor

| Uwe Bröckelmann |

|---|

studierte bis 1995 Automatisierungstechnik an der Universität Kaiserslautern und hat einen Abschluss als Diplom-Ingenieur. Er startete seine Karriere als Hardware-Entwickler bei der Siemens AG Fürth. Danach war er über fünf Jahre als Field Application Engineer bei Maxim tätig, bevor er 2003 zu Analog Devices stieß. Von Ende 2004 bis 2012 leitete er das FAE-Team des Herstellers in Zentraleuropa und seit Ende 2008 das Automotive-FAE-Team in ganz Europa. Zusätzlich trägt er die Verantwortung für die technische Entwicklung aller FAEs in Europa. |

- Batteriediagnostik so genau wie möglich

- Vorteile der dritten Generation