Bestandsanlagen ins IoT integrieren

Industrie-4.0-Connectivity durch Retrofit

Um einen flexiblen Übergang zu intelligenten Automatisierungssystemen zu schaffen und »Industrie-4.0-ready« zu werden, können Unternehmen per Retrofit auf die verschiedensten Connectivity-Lösungen zurückgreifen – und das ohne hohe Investitionen oder ein Redesign der Anlagen.

Wer auch in Zukunft auf Kurs bleiben will, muss bei der digitalen Transformation mitgehen. Eine Vielzahl von Anbietern wirbt mit dem Wandel hin zu Smart Factories, die sich selbst organisieren und autark in Echtzeit handeln. Immer mehr Buzzwords rund um das Thema Digitalisierung sowie eine höhere Komplexität der Automatisierungslösungen und eine stärkere Verflechtung innerhalb der Systemautomatisierung erschweren jedoch OEMs den »Digitalisierungsdurchblick«. Vor allem für kleinere Maschinenhersteller und Mittelständler ist die digitale Transformation häufig eine Herkulesaufgabe. Sie haben oft nicht die Ressourcen wie große Konzerne oder haben in ihre Anlagen vor nicht allzu langer Zeit investiert, ohne dass diese IoT-ready sind. Nun stehen sie solchen Veränderungen mit Skepsis gegenüber, weil ein Investitionsausfall fatale Folgen mit sich bringen kann. Zudem müssen ein hoher Zeitaufwand und etwaige Stillstandzeiten eingeplant werden.

Damit nicht ein kompletter Maschinenpark langwierig und mit großem Aufwand neu geplant und ersetzt werden muss, kommt Retrofitting in Betracht. Der Begriff Retrofit steht für die Nachrüstung von Bestandsanlagen, dem sogenannten Brownfield. Ein schrittweises Vorgehen wird möglich und quantifizierbar, sodass sich der Investitionsaufwand auf mehrere Jahre verteilen lässt. Grundlegende Anforderungen wie Sicherheitsstandards und regulative Normen erfüllt das Brownfield meist immer noch. Durch Retrofitting werden vorhandene Maschinen fit für die Digitalisierung, und der erste Schritt in Richtung mehr Flexibilität und Vernetzung der Systeme ist getan – deutlich rascher als bei einem Neubau. Und die Aussicht auf schnellere und kurzfristig anpassbare Produktionsabläufe, die kleinere Serien und mehr Kundenzufriedenheit ermöglichen, wird den Zuspruch von Maschinenherstellern steigern. Als Mittel zum Zweck des Retrofits dient dabei ein IoT-Gateway.

Aufgaben eines IoT-Gateways

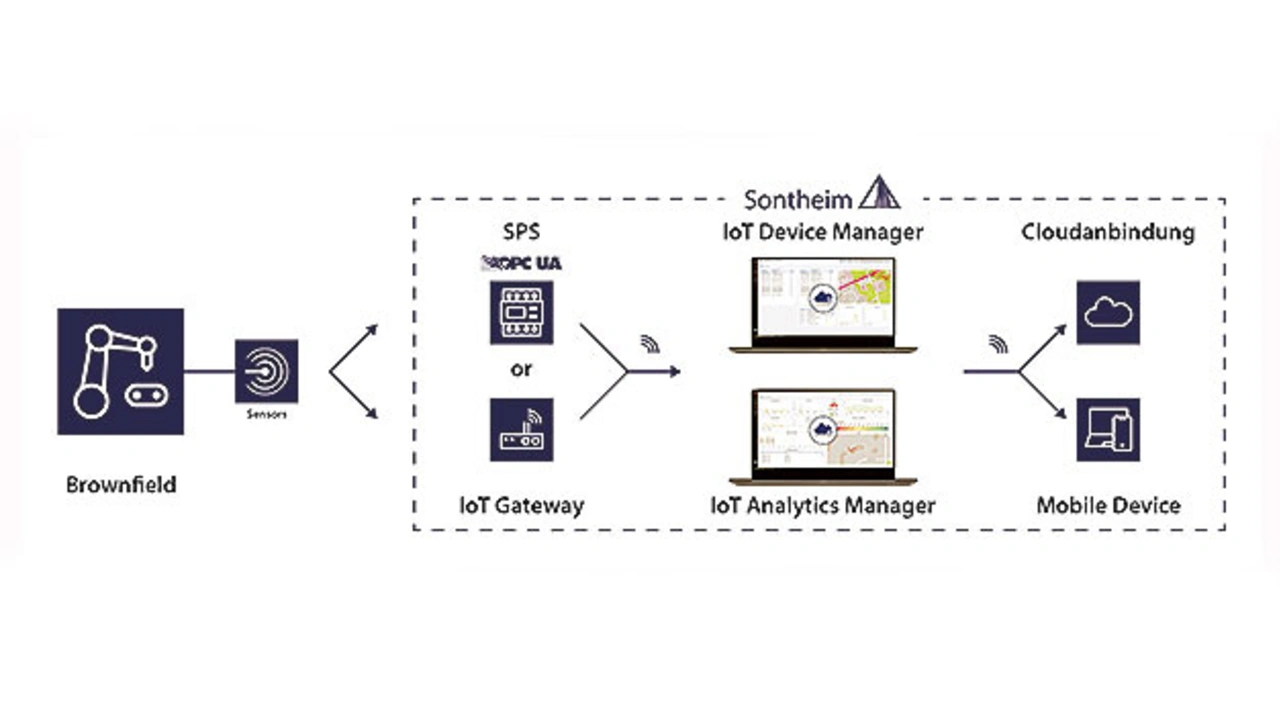

Bestandsanlagen lassen sich leicht durch eine Gateway-Lösung ergänzen. Über Feldbuskommunikation kann eine Verbindung zur Maschine hergestellt werden, um die Sensordaten der Maschine auszulesen. Eine weitere Anbindung an übergeordnete Systeme, etwa an Plattformen auf Cloud-Basis oder ERP-Systeme, ermöglicht die Auswertung der Daten. Das Gateway macht so eine ständige Prozessüberwachung und damit die Kontrolle potenzieller Fehlerquellen möglich. Außerdem kann auch eine direkte Diagnosefunktion zur Fehlersuche und Prävention vorhanden sein.

Damit das ganze Potenzial der Maschinendaten für eine effektive und effiziente Nutzung ausgeschöpft werden kann, müssen die Daten transparent und durchgehend verfügbar sein. Mit den gesammelten relevanten und aufbereiteten Daten lassen sich im nächsten Schritt zuverlässige und aussagekräftige Einschätzungen und damit Verbesserungen planen und tätigen. Dies optimiert wiederum Prozesse oder Kosten und hilft, Wartungsaufwand zu vermeiden beziehungsweise Ausfallzeiten zu verkürzen.

Die Kombination aus IoT-Gateway und Cloud-Tools ist eine sinnvolle Lösung. Das IoT-Gateway sammelt die erfassten Daten sicher und problemlos an der Maschine. Für die Bereitstellung und Verfügbarkeit der Daten sorgt eine sichere Cloud. Auf kundenspezifische Anforderungen muss dabei eingegangen und plattformunabhängige Standards müssen berücksichtigt werden – beides wird im Zeitalter von IoT und Industrie 4.0 immer essenzieller. Interoperabilität ist erforderlich, um verschiedene Herstellerlösungen unkompliziert vereinbar zu machen und Anlagensysteme so anwenderfreundlich wie möglich zu gestalten. Hierzu bedarf es offener Kommunikationsstandards und Architekturen.

Ein anderer Weg ist die Modernisierung der Steuerungseinheit: Die speicherprogrammierbare Steuerung wird durch eine neue, leistungsfähigere und mit den nötigen Schnittstellen ausgestattete Version ersetzt. Mit der neuen Hardware lassen sich die Leistung und Effizienz steigern sowie das Fehlerpotenzial und Ausfallzeiten verringern.

Als Plattform für smarte Anlagen können verschiedene herstellerneutrale Kommunikationstechniken dienen. Unter den meistgenutzten sind die Standards MQTT (Message Queuing Telemetry Transport) und OPC UA (Open Platform Communications – Unified Architecture). Kundenindividuelle Anwendungen, die die Integration von WLAN, OPC UA oder MQTT erfordern, werden bereits erfolgreich umgesetzt. OPC UA als plattformunabhängige Architektur erfüllt die Hauptvoraussetzung für die nötige Interoperabilität im IIoT: die semantische Beschreibung der Informationen. Es sorgt für eine durchgängige Kommunikation zwischen den Feldgeräten untereinander und von ihnen bis in die Cloud – also für eine vertikale und horizontale Kommunikation. So lässt sich die Verbindung von OT und IT herstellen.

Die Architektur von OPC UA umfasst zusätzlich sogenannte Companion Specifications. Durch OPC UA lassen sich Geräte- und Funktionsbeschreibungen als Informationsmodelle erstellen, wobei branchenspezifische Modelle standardisiert werden können und dann Companion Specifications sind. Die Companion Specifications legen also fest, in welcher Form Maschinen Daten bereitstellen. Sie umfassen beispielsweise Spezifikationen zu speicherprogrammierbaren Steuerungen, CNC-Systemen oder Analysegeräten. So lassen sich neue Maschinen schnell konfigurieren und in eine bestehende Anlage integrieren, weil sich die Programmierer einer Steuerung nicht mehr mit deren spezifischen Eigenschaften auseinandersetzen müssen, sondern sich auf die Funktionalität stützen können, wie sie in den Companion Specifications hinterlegt ist.

Retrofit – unkomplizierter Start in die digitale Welt

Durch eine ganzheitliche Herangehensweise mit modularen Software- und Hardwarelösungen kann dem Kunden ein IoT-Allroundpaket – einschließlich IoT-Gateway und Cloud-Lösungen – vom individuellen Konzept bis zur Integration der Systeme geboten werden. In (Retrofit-)Lösungen, wie einem IoT-Gateway, können integrierte Diagnosefunktionen eine autonome Fehlersuche ermöglichen. Zusätzlich ist das Managen, Analysieren und Visualisieren von Livedaten aus dem Feld ein wichtiges Element, um Fabrikanlagen smart zu machen. Durch umfangreiche Auswertungen und eine durchgängige Überwachung, auch in Echtzeit, lassen sich Erträge steigern, Kosten senken und Fehler verringern. Derartige Anwendungen haben in der Industrie und für Off-the-Highway-Anwendungen Differenzierungspotenzial.

Natürlich ist dabei für den Kunden abzuwägen, welche Lebenszeit für Bestandsanlagen noch angesetzt werden kann und wie schnell sich die getätigte Investition amortisiert. Je nach Anlagenaufbau und –charakteristika können für die Modernisierung unterschiedliche Wege sinnvoll sein. So oder so – beide Varianten bergen viel Potenzial und sollten als Optionen bei der Investitionsplanung mitberücksichtigt werden. Das Unternehmen Sontheim Industrie Elektronik steht Anwendern dabei als Systemanbieter mit den passendem Rundumpaket als Partner zur Seite.

Die Autorin

Lena Kappel

ist Marketing Managerin bei Sontheim Industrie Elektronik.