Magnetosensorik

GMR-Sensoren erkennen Mikrorisse

Fortsetzung des Artikels von Teil 1

Anwendung Mikrorisse aufspüren

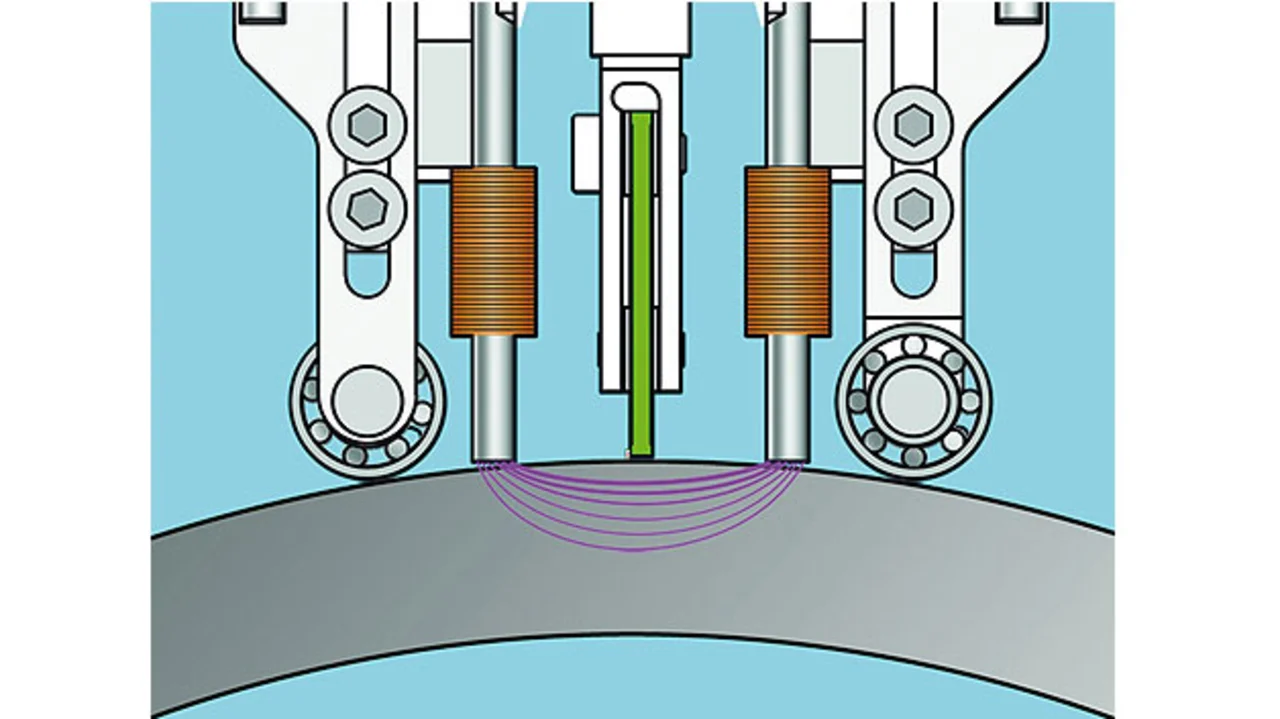

Derartige Sensoren verwendet man jetzt an der BAM, um nach Mikrorissen in Stahlteilen zu suchen. Sie sitzen hier zwischen den beiden Polen eines magnetischen Jochs (Bild 2). Zur Vormagnetisierung dienen zwei Spulen. In intakten Bereichen treten praktisch keine Feldlinien nach außen, so dass der Sensor hier nichts detektiert. An einem Riss zeigen sie dagegen einen Verlauf wie in Bild 1. Hier breiten sie sich deutlich in den Außenraum aus, was der Sensor registriert – in diesem Fall die Feldkomponente senkrecht zur Oberfläche.

Weil gefordert war, dass diese Untersuchung in der Praxis möglichst schnell gehen soll, arbeitet man nicht mit einem einzelnen Sensor, sondern gleich mit einer ganzen Zeile.

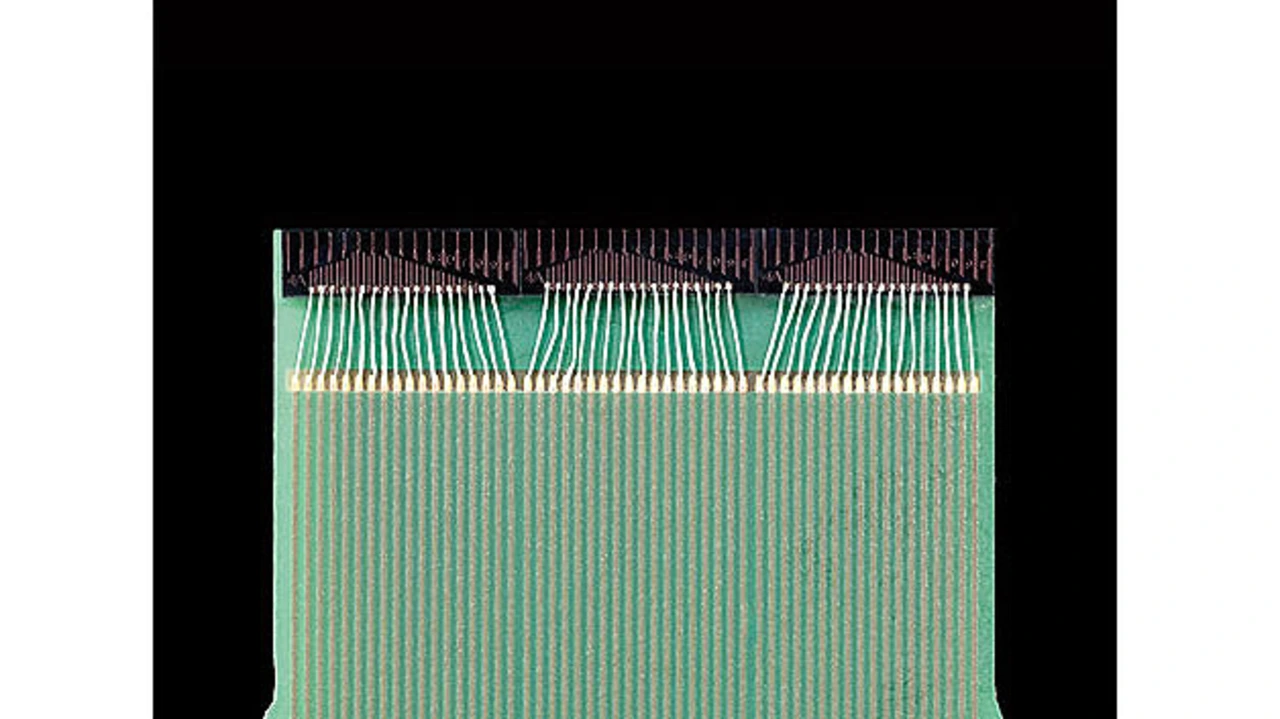

48 Sensoren, hergestellt von Sensitec in Lahnau sind in drei Gruppen zu je 16 nebeneinander gesetzt (Bild 3). Die Länge eines einzelnen Elements ist 190 µm, der Abstand zum nächsten 10 µm, das Messraster demnach 200 µm. Während des Messvorgangs wird auf dem Prüfling eine Breite von etwa 1 cm parallel abgetastet. Damit verkürzt sich die Prüfzeit im Vergleich zu Einzelmessungen ganz wesentlich.

Um Verfälschungen durch äußere Störfelder zu kompensieren, findet ein Differenzmessprinzip Einsatz. Direkt an der Kante sitzt die eine Reihe Halbbrücken, die direkt die aus dem Prüfling austretenden Felder misst, 250 µm weiter weg eine zweite Reihe, die für diese kaum noch empfindlich ist. Externe Felder, die aus größerer Entfernung kommen und deshalb annähernd homogen sind, erzeugen in beiden praktisch gleiche Signale, die dann herausfallen.

Wegen der knappen Platzverhältnisse konnte nicht jedes einzelne Sensorelement seinen eigenen Messverstärker bekommen, sondern jeweils 16 Signale laufen über einen Multiplexer, und der Verstärker (extrem rauscharm) sitzt dahinter. Nach Digitalisierung mit 18 bit Auflösung gelangen die Messwerte zum PC, der diese dann mittels passender Software auswertet und auf dem Bildschirm darstellt. Ein im praktischen Versuch geprüftes Teil ist z.B. ein Kugellagergehäuse mit einem Durchmesser von 215 mm, das mit einer Drehzahl von einer Umdrehung pro Sekunde abgetastet wird. In jedem Kanal werden 12.000 Messwerte aufgenommen.

Zu Testzwecken hat man an der BAM Mikrorisse in Stahloberflächen mittels Blitzschlägen künstlich erzeugt, mit Tiefen von 10 bis 300 µm. In ausgiebigen Versuchen ließ sich ein Zusammenhang zwischen Signalverlauf und Risstiefe bzw. -breite ermitteln und dafür ein Modell aufstellen. Im Vergleich zu früheren Prüfmethoden arbeitet diese neue äußerst schnell, ohne dass dies auf Kosten der Genauigkeit geht. Messwertaufnahme und -auswertung laufen weitgehend automatisch ab. Im Moment befindet sich das System noch in der Erprobungsphase; die Entwicklung geht intensiv weiter, insbesondere im Bereich Auswertung und Rekonstruktion. Wenn alle Schritte einmal voll ausgereift sind, sind niedrige Betriebskosten zu erwarten. So besteht ein Fünkchen Hoffnung, dass die Fahrpreise bei der Bahn nicht ganz so schnell weitersteigen.

- GMR-Sensoren erkennen Mikrorisse

- Anwendung Mikrorisse aufspüren