Induktive Weg-Sensoren

Neues Messprinzip ermöglicht maßgeschneiderte Entwicklungen

Fortsetzung des Artikels von Teil 1

Fortschritte in der Sensor-Entwicklung

Positionsgeber-Varianten

Bei einigen Anwendungen wäre es von Vorteil, auf ein Resonanzelement verzichten zu können. So könnte bereits ein geeignetes Stück Metall vorhanden sein, das als Positionsgeber genutzt werden kann (z.B. ein Fahrzeuggetriebe). Die Position eines sich bewegenden Elements muss eventuell durch eine Metallbarriere hindurch bestimmt werden, ein Beispiel ist die Stellung eines Pneumatik- bzw. Hydraulik- Zylinderkolbens. Hier ist als Positionsgeber ein Magnet erforderlich.

Metallischer Positionsgeber

Im ersten Beispiel hat die Verwendung eines Metallstücks anstelle eines Resonanzkreises drei Auswirkungen:

- Der Signalpegel ist etwa um den Faktor 20 reduziert.

- Auf Grund von Störwirkungen am Spulenende wird der Offset größer.

- In der unmittelbaren Umgebung erhöht sich die Empfindlichkeit gegenüber anderen Metallobjekten.

Je nach den bestehenden geometrischen Einschränkungen lässt sich die Reduzierung der Signalpegel durch zusätzliche Spulenwicklungen teilweise ausgleichen, etwa durch die Verwendung einer vierlagigen statt einer zweilagigen Platine. Dabei bewirken die von einem Metall-Positionsgeber induzierten Ströme und auch Störungen am Spulenende keine Phasenverschiebung. Ein Offset in einem Kanal resultiert jedoch in einer Nichtlinearität des Sensor-Ausgangs. Ist der Offset konstant, dann lässt sie sich durch entsprechende Programmierung ausgleichen. Der Offset ändert sich jedoch in Abhängigkeit von Temperatur, Lebensdauer und Sensor-Typ.

Die optimale Konfiguration wird daher mit einer ausführlichen 3D-Simulation des Sensors und mit Testplatinen ermittelt, die einen jeweils geringfügig veränderten Aufbau aufweisen. Damit kann der Offset auf weniger als 1 % des maximalen Signalpegels reduziert werden. Variiert der Offset um etwa 10 %, dann beträgt der maximale Linearitätsfehler ±0,016 %.

Inwieweit die Empfindlichkeit gegenüber Metallobjekten kritisch ist, die in einem Abstand von nur wenigen Millimetern angebracht sind, hängt davon ab, wie der Entwickler die Umgebungsbedingungen des Sensors beeinflussen kann. Ein Fahrzeugmotor stellt in der Regel eine gut definierte Umgebung dar, in der zusätzliche Störsignale aufgrund umliegender stationärer Metallobjekte durch eine entsprechende Programmierung der Elektronik kompensiert werden können. Hat jedoch der Entwickler keinen Einfluss auf die Sensor-Umgebung, dann können zusätzliche Metallobjekte innerhalb eines Radius von wenigen Millimetern das Sensor-Ausgangssignal stark verfälschen.

Der Mu-Track-Sensor

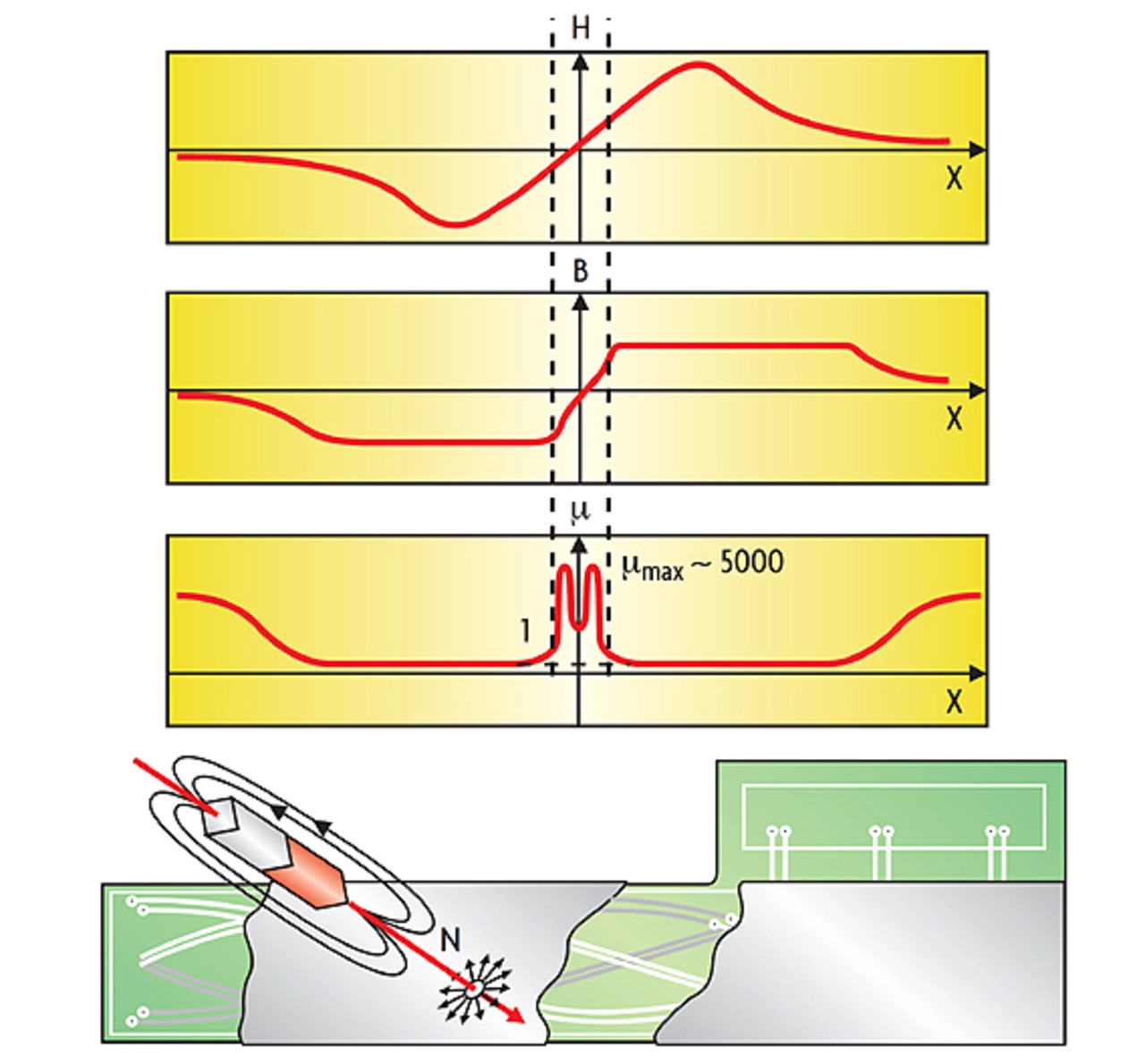

Wird bei einem induktiven Sensor als Positionsgeber ein Magnet verwendet, dann bedarf es einer größeren DesignÄnderung. Der Sensor muss hier auf ein magnetisches Gleichfeld reagieren, nicht auf ein elektromagnetisches Wechselfeld. Dazu wird ein weichmagnetisches Material wie Mu-Metall als dünne Folie auf der Sensor-Platine aufgebracht. Das Mu-Metall kann als Positionsgeber verwendet werden, wenn es durch einen Dauermagneten magnetisiert wird, die starke Steigung des Magnetfelds verursacht hier eine Inhomogenität. Bild 2 zeigt, dass die Permeabilität im Bereich über dem Magnetpol, wo das Magnetfeld senkrecht zur Folie steht, relativ hoch ist. Außerhalb dieses relativ schmalen Bereichs fällt diese jedoch um mehrere Größenordnungen ab.

Eine weichmagnetische Folie in unmittelbarer Nähe der Spulen auf der Platine beeinflusst deren induktive Kopplung nicht: Solange die Folie homogen ist, stört sie die Balance im Sensor nicht. Erzeugt ein Magnet jedoch eine deutliche Inhomogenität in den magnetischen Eigenschaften der Mu-Metall-Folie, induziert diese in den Spulen ein Signal. Das Signal in den Sekundärspulen wird von der Position der Inhomogenität bestimmt, so wie auch beim Resonanzkreis. Auf diesen magnetischen Positions-Sensor namens »Mu-Track« hält Sagentia ein Patent.

Generell sind die Signalpegel eines Mu-Track-Sensors mit denen eines induktiven Sensors vergleichbar. Es kommt jedoch, wie beim Metall-Positionsgeber auch, nicht zu einer Phasenverschiebung. Daher ist die Balance des Sensors durchaus kritisch. Da der Sensor auf magnetische Gleichfelder reagiert, ist er ebenfalls empfindlich gegenüber äußeren Einwirkungen durch andere Magneten und das Magnetfeld der Erde. In der Praxis lassen sich diese Einwirkungen auf unterschiedliche Weise kompensieren.

- Neues Messprinzip ermöglicht maßgeschneiderte Entwicklungen

- Fortschritte in der Sensor-Entwicklung

- Mehrperioden-Sensoren

- Anwendungen