Kombination aus Moryx und Proficloud.io

Digitale Fabrik dank passender Werkzeuge

Im Blick auf die Digitalisierung von Fabriken verwenden IT-Experten seit ein paar Jahren gerne das Buzzword »Microservice-Architektur«. Das Konzept stößt allerdings schnell an seine Grenzen. Phoenix Contact hat deshalb mit der Moryx-Plattform und Proficloud.io eine eigene Lösung erarbeitet.

Der Begriff »Micro« klingt verlockend, denn er hört sich klein und beherrschbar an. »Service« ist ebenfalls positiv besetzt: Genau die Dienste jederzeit nutzen zu können, die für die Digitalisierung eines Produktionsbereichs benötigt werden. Abgerundet wird das Buzzword durch den Begriff »Architektur«, der verspricht, dass das Gesamtkonstrukt aller Microservices durchgängig entworfen, entwickelt, gebaut und gewartet wird, sodass sämtliche Services stets gemeinsam verfügbar sind sowie fehlerfrei und performant funktionieren. Soweit die üblichen guten Ratschläge und die Theorie. Als fertigendes Unternehmen hat Phoenix Contact diese Annahmen den spezifischen Anforderungen seiner Fabriken gegenübergestellt und sich gegen die Umsetzung der reinen Lehre entschieden. Doch warum betrachtet das Unternehmen seine eigene Moryx-Plattform und Proficloud.io als sinnvolle Symbiose zur Digitalisierung von Produktionsbereichen?

Entkopplung von Funktionen für mehr Flexibilität

Jede nachhaltige Softwarelösung für diesen Einsatzzweck muss einzelne Funktionen in sich geschlossen und entkoppelt von weiteren Funktionen anbieten. So sind die digitale Verwaltung von Stammdaten und die Fähigkeiten einer Fertigungsstation unabhängig von der digitalen Verwaltung der Herstellungsprozesse der Produkte in Software zu realisieren. Die beiden Funktionen werden erst zur Produktionszeit automatisch orchestriert, um auf ausfallende Stationen reagieren oder neue Produktvarianten mit jeweils bestimmten Prozessen problemlos einführen zu können. Neben der gewünschten Flexibilität eröffnet eine solche Entkopplung zusätzliche Vorteile, etwa die parallele Entwicklung durch unterschiedliche Teams, die einfache Wiederverwendung in anderen Applikationen sowie die separate Qualitätssicherung und produktive Veröffentlichung solcher Funktionen.

Gute Gründe also, weshalb das Prinzip der Entkopplung in sich geschlossener Funktionen auch für die Moryx-Plattform gilt. Die Moryx-Plattform verwaltet und vermittelt jedoch nicht nur die Daten von Fertigungsstationen und Prozessen zwischen der IT- und OT-Ebene in der Fabrik. Sie ermöglicht darüber hinaus die aktive und in Bezug auf unplanmäßige Änderungen auch reaktive Steuerung und Orchestrierung von Produktions- und Logistikprozessen. Der Architektur konsequent folgend, sind die Steuerung und Orchestrierung für frei verkettete einzelne Stationen oder schnell taktende Fertigungslinien ebenfalls als entkoppelte Funktionen ausgeführt.

Um die Komplexität der übergreifenden Logik und Datenhaltung der wertschöpfenden Prozesse zu beherrschen, wurden die Daten und ihre Verwaltung aus den SPS-Systemen in die Ebene der übergeordneten Moryx-Plattform überführt. So entsteht eine innovative und flexible Lösung, die kompatibel zu verschiedenen SPS-Systemen ist und zudem statt der dezentralen Programmierung durch Entwickler eine zentrale Konfiguration durch die Mitarbeitenden der Fabrik ermöglicht (Bild 1).

Microservice-Architektur mit erhöhtem Aufwand und Komplexität

Die Gemeinsamkeit von Microservices und der Moryx-Plattform liegt folglich darin, auf die Vorteile entkoppelter und in sich geschlossener Funktionen zu setzen. Zur Abgrenzung der Architektur der Moryx-Plattform von einer Microservice-Architektur ist es zunächst wichtig, die Nachteile einer durchgehend dezentralen Microservice-Architektur zu kennen. Durch entsprechende dezentrale Strukturen ergeben sich immer auch neue Anforderungen an den operativen Betrieb (Operations), die mit den Begriffen Service-Networking, Secret-Management und Application Deployment beschrieben werden. Microservices lassen sich per Definition über unterschiedliche Netzwerkendpunkte erreichen. Sie dürfen somit nicht mit Diensten verwechselt werden, die dem Anwender vielleicht aus dem Kontext der Betriebssysteme geläufig sind.

Sollen solche Microservices in einer Applikation orchestriert werden, sind im Bereich Service-Networking sowohl die Netzwerklatenz und der Discovery-Prozess als auch ein etwaiges Traffic-Management performant sicherzustellen. Die Komplexität und der Aufwand dieser Architektur erhöhen sich noch weiter, sobald das Secret-Management für die Authentifizierung und Autorisierung des Application Deployment (Update- und Patch-Management) umgesetzt wird. Eine leistungsfähige Microservice-Architektur zur digitalen Steuerung und Unterstützung der automatisierten und manuellen Produktionsprozesse stellt also hohe Anforderungen an die Infrastruktur und Organisation der IT in der Fabrik.

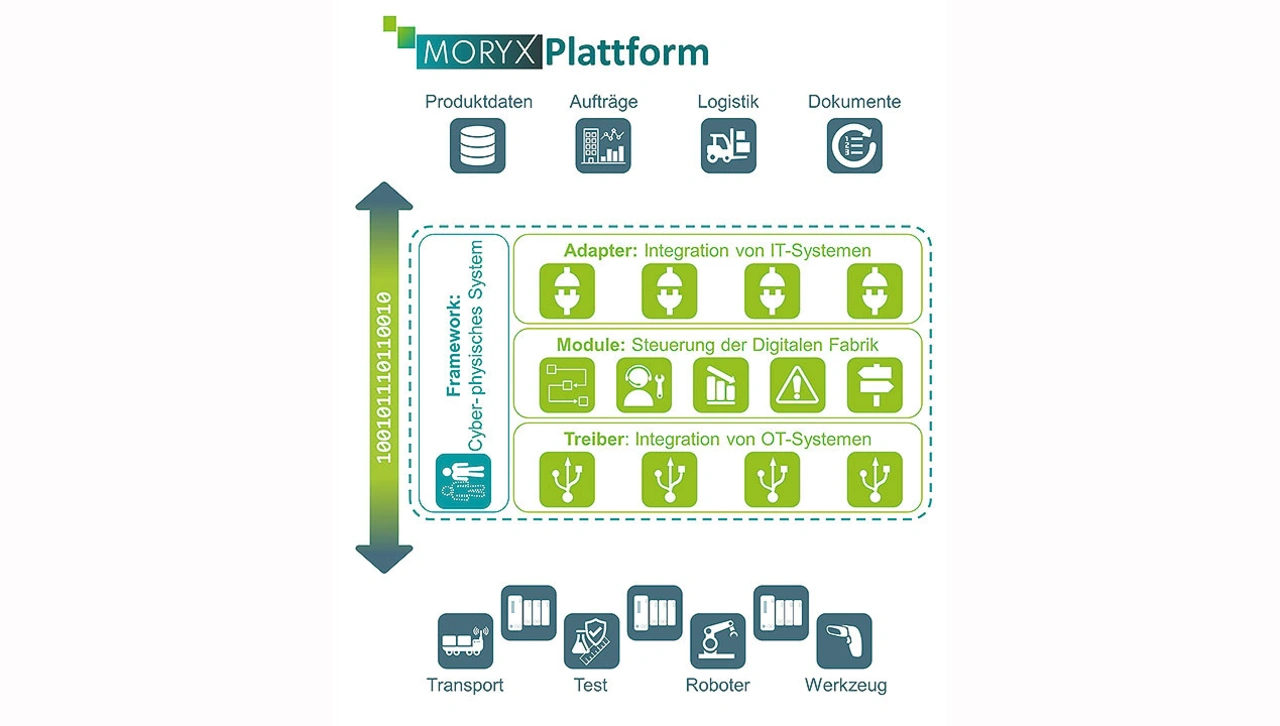

Diese Nachteile stehen in einem ungünstigen Verhältnis zum Vorteil, einzelne Funktionen als Microservices in dezentralen Netzwerkknoten mit hoher Rechenleistung hosten zu können. Die Abwägung der beschriebenen Vor- und Nachteile führte zur Architektur der Moryx-Plattform: die Orchestrierung entkoppelter und in sich geschlossener Funktionen zur Integration von IT-Systemen (Adapter), Steuerung und Datenhaltung (Module) sowie zur Einbindung der Fertigungstechnologien (Treiber) (Bild 2).

Performance in der Fabrik mit Optimierungen aus der Cloud

Aus der dargestellten Architektur-Entscheidung für die Moryx-Plattform, die auf Performance im IT- und OT-Umfeld der Fabrik ausgerichtet ist, folgt jedoch nicht der generelle Verzicht auf Microservices für die Digitalisierung in produzierenden Unternehmen. Zu einer ganzheitlichen Digitalisierungslösung gehören auch die als Microservices realisierten entkoppelten Funktionen von Proficloud.io. Sie kommen dort zum Einsatz, wo es keine prozesskritischen Anforderungen an die Performance und Erreichbarkeit gibt, sodass eine weniger komplexe und leistungsfähige IT-Infrastruktur ausreicht. Eine derart abgestimmte Orchestrierung der jeweils passenden Werkzeuge zur Digitalisierung erweist sich als großer Vorteil, wenn eine Kombination aus der Moryx-Plattform in der Fabrik und aus Proficloud.io zur fabrikübergreifenden Analyse und Optimierung von Fertigungs- und Intralogistikprozessen verwendet wird.

Daten in der Cloud erfassen und analysieren

Aus der dargestellten Architektur-Entscheidung für die Moryx-Plattform, die auf Über Proficloud.io können besonders kleine und mittelgroße Unternehmen (KMU) ihre Daten zentral erfassen. Bei Proficloud.io handelt es sich nicht um eine Plattform, die aus dem Bereich der sogenannten Hyperscaler bekannt ist, sondern um eine komplett integrierte Plattform, die sich von der Datenaufnahme und -verarbeitung über die Speicherung bis zur Visualisierung erstreckt. Dabei fokussiert sich die Lösung auf eine einfache Nutzung. Um beispielsweise Prozessdaten aus der Moryx-Plattform oder einer Steuerung von Phoenix Contact zu erfassen, bedarf es lediglich der persönlichen Registrierung auf der Plattform. Anschließend lassen sich die Geräte über einen eindeutigen Geräte- oder Software-Identifier (UUID) in den persönlichen Account eintragen. Die Assets verbinden sich automatisch mit Proficloud.io, sobald das Internet verfügbar ist. Neben der eindeutigen Datenzuordnung werden während des ersten Verbindungsaufbaus sicherheitsrelevante Merkmale zwischen Asset und Cloud ausgetauscht, damit die Verknüpfung gemäß den aktuellen Standards – wie TLS – über Zertifikate abgesichert ist.

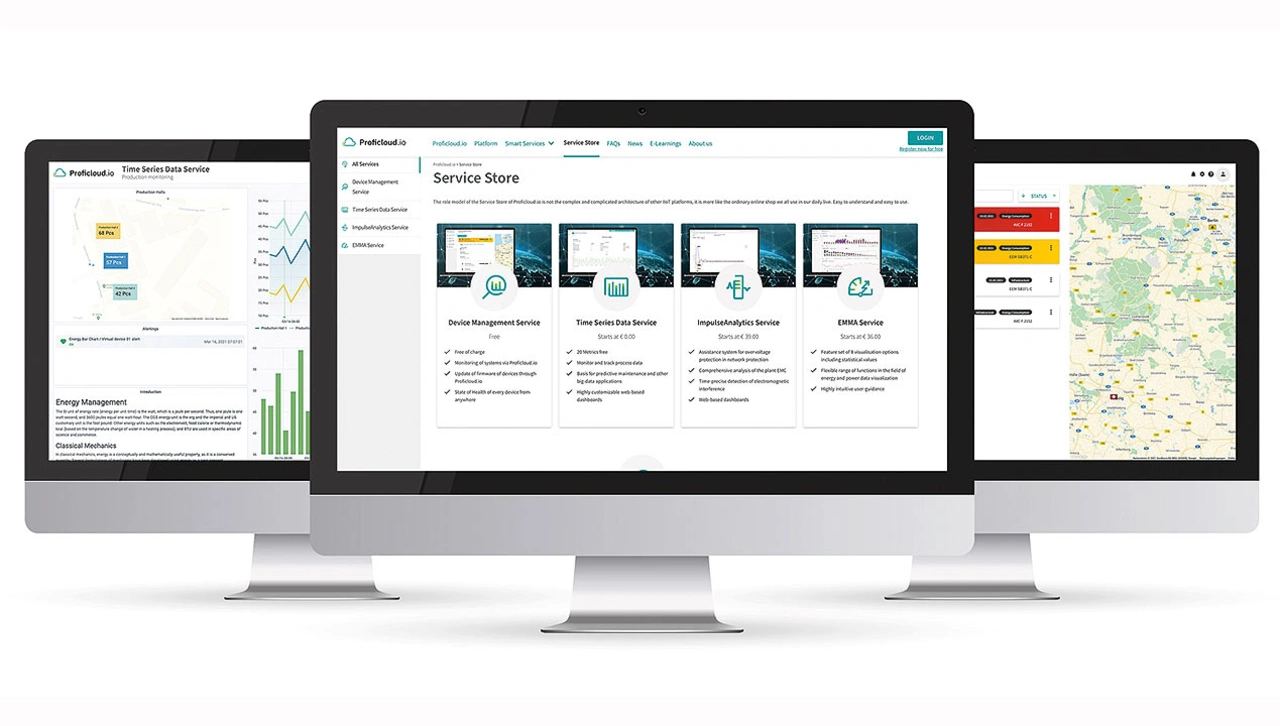

Nach der erfolgreichen Verbindung steht dem Nutzer bereits einiger Mehrwert in der Cloud zur Verfügung. So kann er mittels des Health-Status den derzeitigen Asset-Zustand über ein Ampelsystem einsehen und eine erste Übersicht seiner im Feld installierten Systeme bekommen. Abgesehen vom momentanen Zustand kann der Nutzer auf weitere Services wie die Auswertung der Asset-Log-Einträge zurückgreifen. Im Service-Store sind ferner ein Device-Management-Service und andere smarte Services erhältlich. Die vom Nutzer im Store gebuchten Smart-Services stehen direkt zur Verwendung bereit (Bild 3).

Datenvisualisierung über einen bestimmten Zeitraum

Zur Überwachung verschiedener Standorte lässt sich der Time-Series-Data-Service einsetzen. Mit diesem Dienst kann der Nutzer die auf dem Asset ausgewählten Prozessdaten über einen bestimmten Zeitraum in Form von Zeitreihendaten visualisieren. Auch dazu sind keine IT-Kenntnisse notwendig. Die Erfassung erfolgt vielmehr in zwei Schritten: Je nach Gerät oder Software muss der Nutzer die anzuzeigenden Prozessdaten markieren respektive konfigurieren. Innerhalb des Cloud-Systems werden die Daten automatisch zur weiteren Verarbeitung bereitgestellt.

Im Time-Series-Data-Service wählt der Nutzer dann noch die gewünschten Prozessdaten aus und kann sie anschließend visualisieren. Weil es je nach Anwendung unterschiedliche Anforderungen an die Visualisierung gibt, kann der jeweilige Nutzer die sogenannten Dashboards frei konfigurieren.

Hierzu kommt eine Art WYSIWYG-Editor (What You See Is What You Get) zum Einsatz. Neben verschiedenen Darstellungsformen der Daten ermöglicht er, dass gewisse Daten über einen einstellbaren Zeitraum mit Alarmwerten versehen werden.

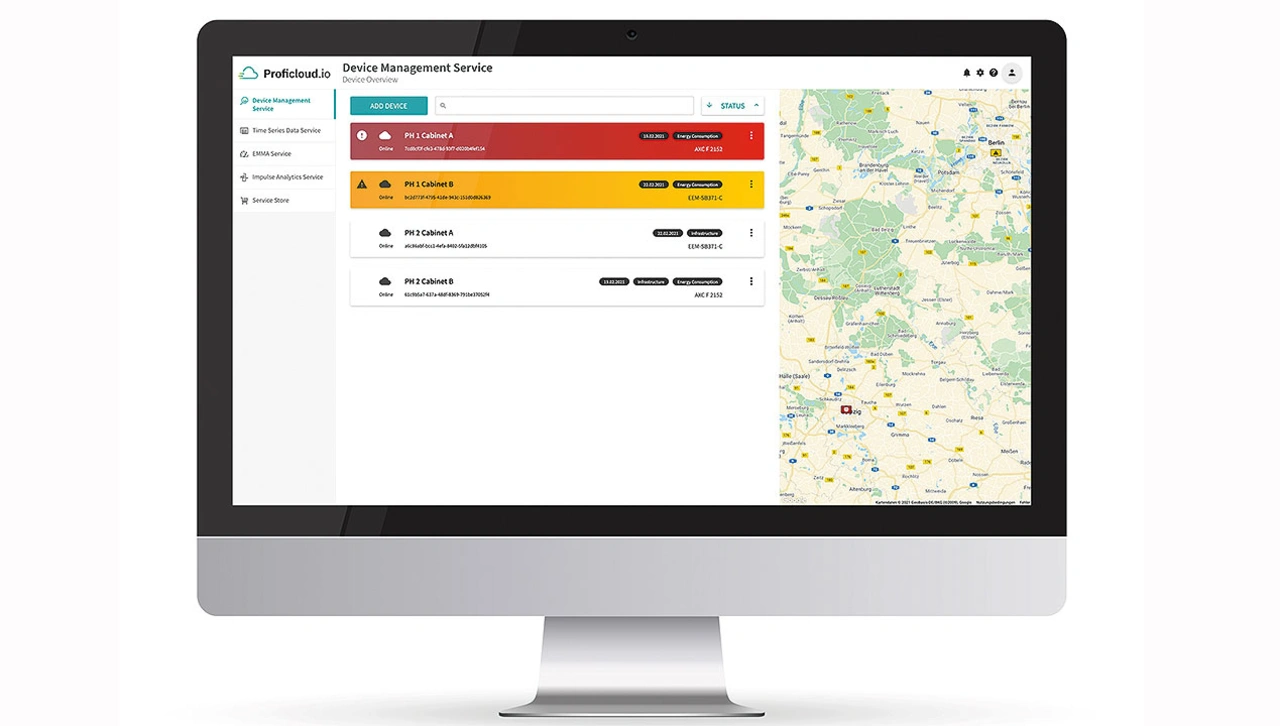

Auf diese Weise lassen sich die Anlagenzustände an mehreren Standorten gleichzeitig überwachen und die relevanten Mitarbeitenden bei Auffälligkeiten sofort per E-Mail, Slack oder über andere Medien benachrichtigen (Bild 4).

Anwendung im Brown- und Greenfield

Abgesehen von der Geräteanbindung eröffnet Proficloud.io die Option, die bereits in der Fabrik vorhandenen Softwareapplikationen an die Plattform anzubinden. Zu diesem Zweck dienen Software Development Kits (SDK), welche die Integration bestehender Applikationen ermöglichen, die im ersten Schritt parallel zur Moryx-Plattform betrieben werden sollen. Mit der Kombination aus Proficloud.io und Moryx-Plattform wird die Transformation zu einer digitalen Fabrik somit plan- und beherrschbar: Funktion für Funktion und stets mit den maßgeschneiderten Werkzeugen.

Die Autoren

Lutz Steinleger

Master of Computer Science, ist Head of Moryx Industry bei Phoenix Contact in Blomberg.

Mathias Wesselmann

MBA, ist General Manager bei Phoenix Contact Smart Business in Berlin.