Die Güte von Motorregelungen

Einflüsse und Auswirkungen von Messfehlern

Fortsetzung des Artikels von Teil 1

Präzise Abtastung

Zur Regelung des Motorstroms ist der Mittelwert der getakteten Stromkomponente entscheidend. Hierzu gilt es, den Motorstrom zum richtigen Zeitpunkt abzutasten. Eine gängige Technik zur Gewinnung des Mittelwerts ist das synchrone Abtasten der Ströme mit dem durch einen Mikrocontroller erzeugten PWM-Signal. Hierbei handelt es sich um ein pulsbreitenmoduliertes Signal, dessen effektiver Wert sich je nach Tastgrad, das heißt dem Verhältnis zwischen Puls- und Periodendauer, einstellt.

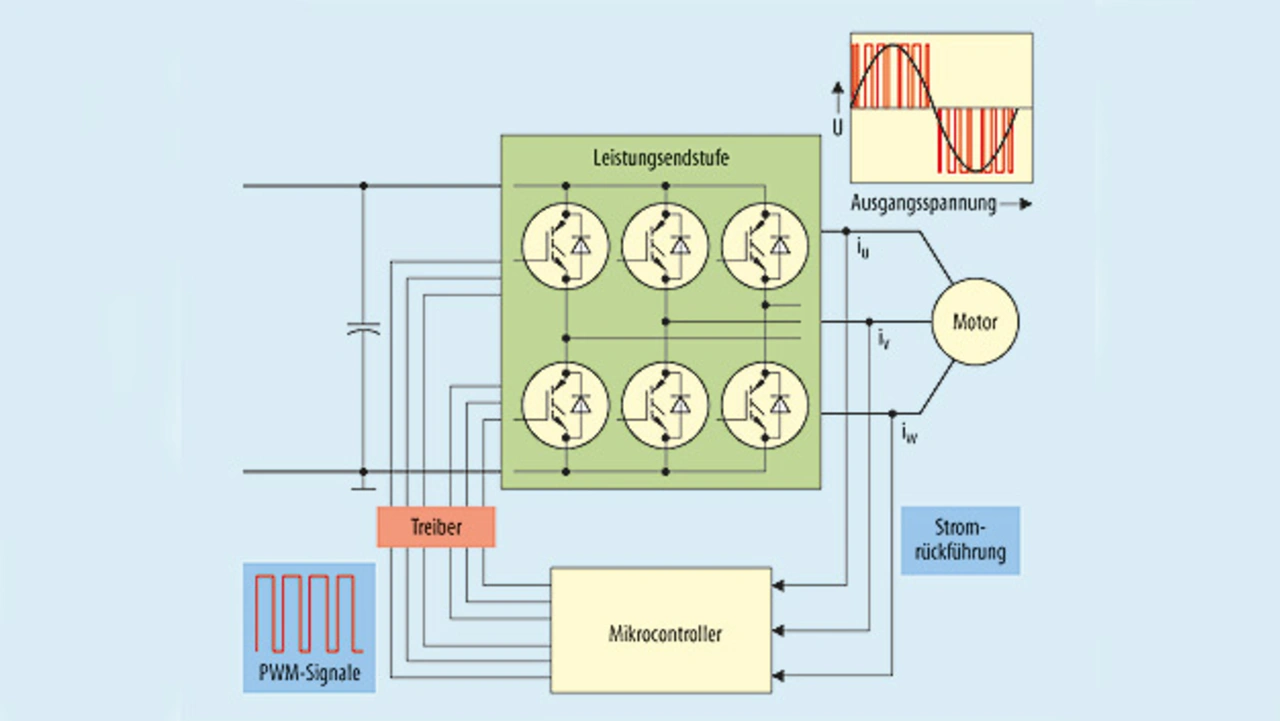

Wie in Bild 3 zu erkennen ist, steuert das PWM-Signal über entsprechende Treiberbausteine die Leistungsendstufe an. Infolgedessen stellt sich je nach prozentualem Anteil des Tastgrads die Höhe der Ausgangsspannung ein.

Die Ströme der einzelnen Motorphasen erreichen jeweils zu Beginn und in der Mitte des PWM-Taktes ihren Mittelwert. Wird die Abtastung präzise synchronisiert, lässt sich die getaktete Komponente effektiv unterdrücken, wie in Bild 2b ersichtlich wird. Die Abtastung mit einem zeitlichen Versatz, auch Timing-Fehler genannt, führt zum sogenannten Aliasing, infolgedessen die Qualität bzw. die Genauigkeit der Stromregelung sinkt. Dies wirkt sich wiederum negativ auf die Drehmomentwelligkeit aus.

Die drehzahlabhängige Grundkomponente liegt typischerweise im Bereich von mehreren 10 Hz, wohingegen die Stromregelung im Bereich von wenigen kHz stattfindet. Selbst in diesem geringen Frequenzbereich wirken sich Timing-Fehler fundamental auf die Regelgenauigkeit aus, da meist nur die Motorinduktivität als begrenzende Komponente des Stromanstiegs di/dt wirkt.

Liegen beispielsweise 250 V für die Dauer von 1 µs an einer Induktivität mit 5 mH an, beträgt die Stromänderung 50 mA (dU=L · di/dt). Angenommen, das Regelsystem enthält einen 12-bit-Analog/Digital-Umsetzer mit einem vollen Bereich von 10 A, gehen damit die untersten 4,3 bit aufgrund des Timing-Fehlers verloren. Wie nachfolgend näher erläutert wird, ist das Verlieren von Bits noch der günstigste Fall. Das Aliasing kann ebenso Drehmomentwelligkeit und Verstärkungsfehler in der Stromrückführung verursachen. Die häufigsten Gründe für fehlerhafte Abtastmomente sind

- unzureichende Verknüpfungen zwischen PWM-Register und A/D-Umsetzer; sie erschweren die Abtastung zum richtigen Zeitpunkt.

- ungenügend unabhängige und simultan arbeitende Abtast-Halte-Schaltungen; je nach Anzahl der zu messenden Phasen werden zwei oder drei Abtast-Halte-Glieder benötigt.

- Laufzeitverzögerungen der Gate-Ansteuersignale; sie führen zu asynchronem Verlauf von Motorspannung und PWM-Timer.

Idealerweise findet die Abtastung des Motorstroms zu dem Zeitpunkt statt, an dem die Spannung an den Wicklungsanschlüssen gleich Null ist. Hierbei treibt lediglich die Gegenspannung des Motors (Gegen-EMK) den Stromanstieg di/dt. Da es sich bei der Gegen-EMK um eine sinusförmige Komponente handelt, ergibt sich für di/dt ebenfalls eine sinusförmige Funktion. Im Nulldurchgang der Gegen-EMK beträgt somit di/dt = 0, wohingegen in der Amplitude di/dt den maximalen Wert annimmt.

Wird nun eine Motorphase mit einer konstanten Verzögerung gegenüber dem idealen Zeitpunkt abgetastet, ergibt sich für den Fehler ebenso eine sinusförmige Komponente. Hinzu kommt durch das zeitlich versetzte Abtastmoment eine Offset-Komponente, die sich aus einem oszillierenden Wechselstromanteil mit doppelter Grundfrequenz zusammensetzt. Aufgrund der engen Beziehung zwischen Strom und Drehmoment spiegelt sich auch diese gleichzeitig im Drehmomentverhalten des Motors wider.

Beide Fehler bewirken bei der Abtastung von nur zwei Motorphasen im Vergleich zur Abtastung aller drei Motorphasen einen höheren Fehleranteil. Bei der Abtastung aller drei Phasen kürzt sich der Offset-Anteil sogar komplett heraus. Der Unterschied zwischen der Abtastung von zwei bzw. drei Motorphasen wird in Bild 4 veranschaulicht.

- Einflüsse und Auswirkungen von Messfehlern

- Präzise Abtastung

- Zwei- versus Dreiphasenmessung

- Offset-Fehler