Die Güte von Motorregelungen

Einflüsse und Auswirkungen von Messfehlern

Fortsetzung des Artikels von Teil 2

Zwei- versus Dreiphasenmessung

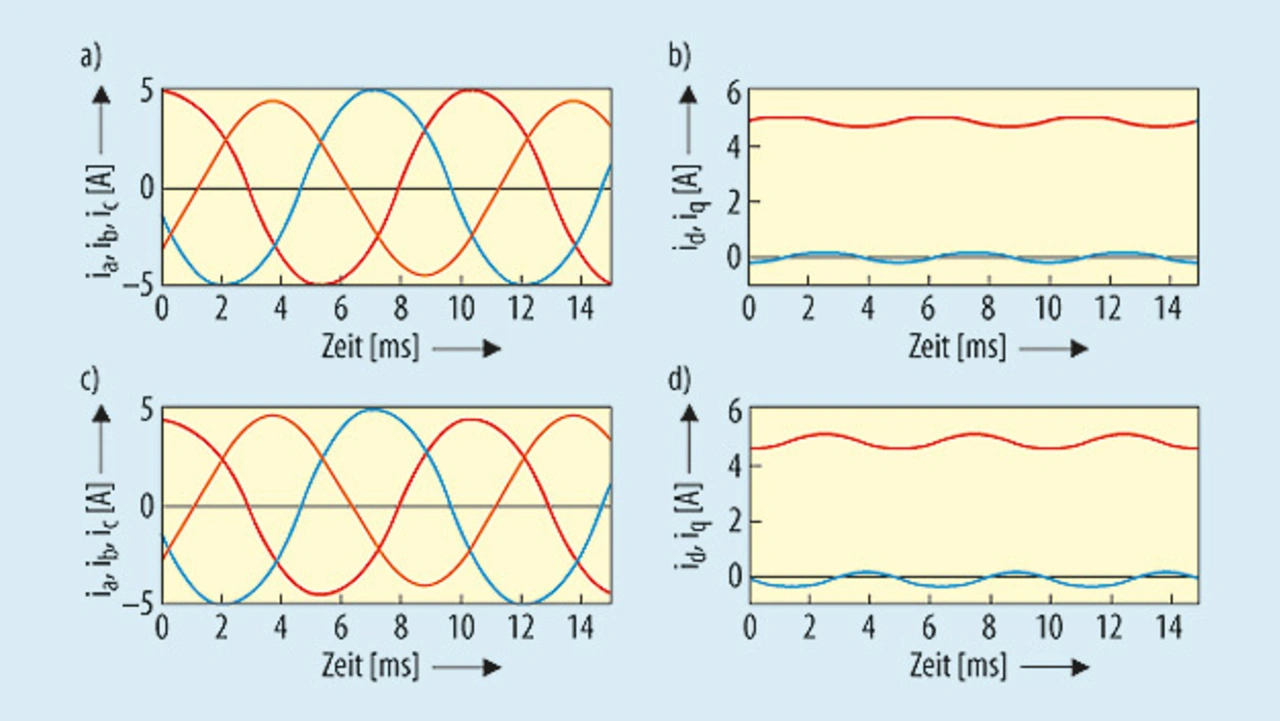

Bei der Strommessung aller drei Motorphasen (Bild 4 a und b) bewirkt die Laufzeitverzögerung eine zusätzliche Stromkomponente mit der doppelten Grundfrequenz (Drehmomentwelligkeit). Dabei ist zu erkennen, dass die Gleichstromkomponenten der Park-transformierten Ströme id und iq nicht beeinflusst werden.

Bei der Park-Transformation werden die Ströme des dreiphasigen Systems ia, ib und ic in ein orthogonales Zweiphasensystem mit den Achsen d und q überführt. Hiermit lässt sich die Regelung von Drehstrommotoren entsprechend vereinfachen.

Die Messung von lediglich zwei Motorphasen (Bild 4 c und d) hat aufgrund der Laufzeitverzögerungen einen zusätzlichen Wechselstromanteil zur Folge, der um das √3-Fache höher ist als bei der Messung aller drei Motorphasen. Zusätzlich findet eine Beeinflussung der Gleichstromkomponenten id und iq statt.

Doch wie können diese Auswirkungen von falschen Abtastzeitpunkten reduziert werden?

Die Anforderungen an die Eigenschaften des Motors und dementsprechend auch an die Motorstromregelung nehmen stetig zu. Neben der Vermeidung von Messfehlern und Messun-genauigkeiten setzen Entwickler zunehmend auf hochpräzise und hochauflösende Bauteile wie beispielsweise A/D-Umsetzer mit Auflösungen bis 16 oder gar 24 bit. Im Vergleich zu früheren Applikationen gilt es, die zusätzlichen Bits entsprechend zu nutzen. Laufzeitverzögerungen bewirken ein Verlieren der unteren Bits der A/D-Umsetzer. Der Mehrwert eines hochauflösenden A/D-Umsetzers kann hierdurch nicht genutzt werden.

| Was beeinflusst die Regelgüte? |

|---|

| Zeitabhängige Fehler haben die größten (negativen) Auswirkungen auf die Regelgüte des Motors. Jedoch wirken sich auch weitere Systemparameter wie Drehzahl, Last, Motorimpedanz und Zwischenkreisspannung auf das Motorverhalten aus. Erfordert die Zielanwendung eine möglichst fehlerunabhängige Motorapplikation, ist somit ein System mit Dreiphasenmessung unumgänglich. |

Für eine besonders effektive Reduzierung der Auswirkungen von falschen Abtastmomenten sollte somit zum möglichst idealen Zeitpunkt abgetastet werden. Hierzu sind einerseits entsprechende Mikrocontroller zu wählen, die speziell für digitale Ansteuerungen bzw. Motorapplikationen entwickelt wurden. Zudem gilt es, die Verzögerungszeiten in der Gate-Ansteuerung möglichst zu optimieren.

Eine weitere Möglichkeit zur Verbesserung besteht durch die Messung der Ströme aller drei Motorphasen unter Verwendung eines A/D-Umsetzers mit drei unabhängigen Abtast-Halte-Gliedern.

- Einflüsse und Auswirkungen von Messfehlern

- Präzise Abtastung

- Zwei- versus Dreiphasenmessung

- Offset-Fehler