Industrie 4.0

Mobile Roboter kabellos laden

Industrie 4.0 ist die vierte industrielle Revolution mit Fokus auf Konnektivität, Automatisierung, maschinelles Lernen und Echtzeit-Datenverarbeitung. Im Zuge dessen setzen die Hersteller immer mehr Equipment und weniger Menschen ein, um wettbewerbsfähig zu bleiben und die Kosten zu senken.

Hersteller investieren viel Geld in fortschrittliche mobile Roboter für ihre Fabriken (z. B. Amazon-Lieferlager, Montagelinien) und Lager, die den Löwenanteil des Aufbaus, der Montage und des Transports von Material übernehmen. Diese mobilen Roboter erfordern jedoch regelmäßige Ladevorgänge, was eine zunehmende Herausforderung für Industrieunternehmen darstellt. Beim kabellosen Aufladen gibt es inzwischen einige Verbesserungen, die diese Roboter flexibler machen, was die Produktionskapazität und die Effizienz der Fabriken erhöht hat. Mit der richtigen Kombination aus Komponentenauswahl, Spulendesign und Platinen-Layout wird kabelloses Laden zu einem Wendepunkt in der Fertigungsindustrie und hat Auswirkungen auf die gesamte Wirtschaft.

So funktioniert kabelloses Laden

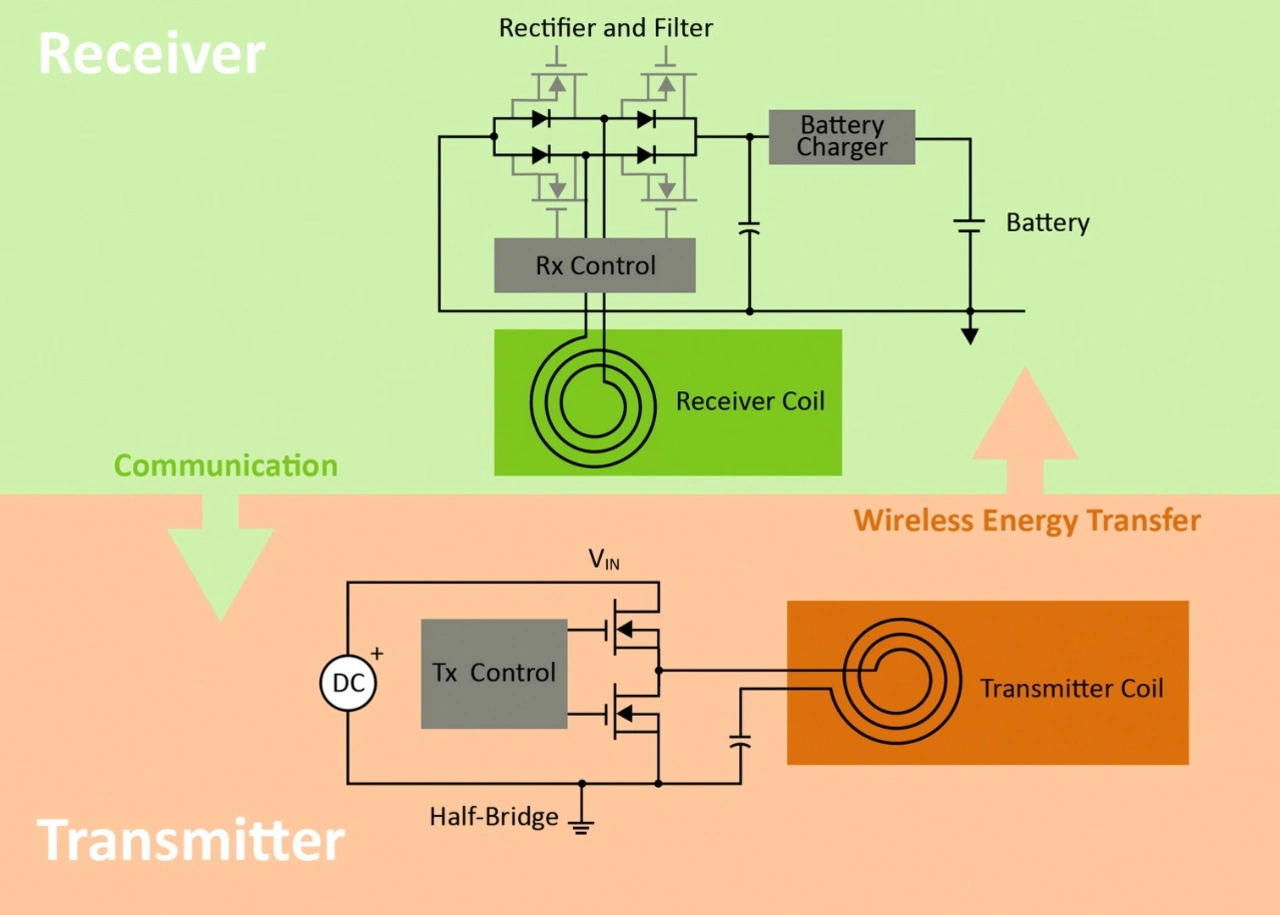

Die neuesten Ansätze für kabelloses Laden beruhen auf dem Prinzip der elektromagnetischen Induktion. Ein Wechselstrom, der durch eine Induktionsspule auf der Senderseite fließt, erzeugt ein oszillierendes Magnetfeld. Wenn dieses oszillierende Magnetfeld mit einer Induktionsspule auf der Empfängerseite koppelt, wird in der Spule auf der Empfängerseite ein elektrischer Wechselstrom erzeugt (Bild 2).

Drahtlose Ladesysteme benötigen eine Reihe von Komponenten einschließlich Sendespule, Abstimmkondensatoren, Spulentreiber und Empfängerspule. Weitere Komponenten sind Diodengleichrichter, ein Gleichspannungswandler, Steuerschaltungen und -algorithmen für Sender und Empfänger sowie eine Batterieladeschaltung.

Im unten gezeigten Beispiel übertragen die drahtlosen Ladesysteme Energie mittels elektromagnetischer Induktion von einem in der Fabrikhalle installierten Sendeladefeld zu einem am mobilen Roboter installierten Empfangsfeld.

Kabelloses Laden in der Produktion bringt Vorteile

Moderne kabellose Ladesysteme mit erhöhter Effizienz und kostenoptimierten Komponenten haben die Fabrikumgebung aus einer Reihe von Gründen revolutioniert. Sie steigern die Produktivität und senken die Herstellungskosten in vielerlei Hinsicht. Sie ermöglichen einen kontinuierlichen Betrieb mit opportunistischem Aufladen (d. h. Nutzung von Leerlaufzeiten zum Aufladen) und verringern die Investitionen, da sich die Roboter für verschiedene Aufgaben einsetzen lassen. Ferner verringern sie menschliche Eingriffe, da der Ladevorgang automatisiert werden kann, und die Wartungskosten sinken, da Stecker, Kabel usw. entfallen und somit ein völlig berührungsloses Gerät möglich ist.

Außerdem verbessern diese Ladesysteme Safety und Security. Denn sie eliminieren das Risiko von durch Steckverbindern verursachten Funken sowie Kurzschlüssen aufgrund von Verunreinigungen oder Feuchtigkeit in den Steckverbindern. Zu den weiteren Vorteilen in Hinblick auf Safety zählt die zuverlässige Erkennung von Metallteilchen und anderen Fremdkörpern zwischen der Sende- und der Empfangsspule.

Darüber hinaus lässt sich eine sichere Authentifizierung leicht zwischen Ladegerät und Roboter implementieren, um einen unbefugten Zugriff zu verhindern. Weiterhin kann man die Datenübertragung während des Ladevorgangs für eine vorausschauende Wartung nutzen, um Ausfallzeiten zu vermeiden. Zu den weiteren Vorteilen zählt, dass kabellose Systeme im Vergleich zu kabelgebundenen Ladesystemen in der Fertigung viel einfacher zu warten und zu reinigen sind.

Dies ist ein wichtiger Beitrag zur vollständig automatisierten Fabrik, der menschliche Eingriffe minimiert und zur Schaffung einer sichereren Umgebung beiträgt, indem er die Verbreitung von übertragbaren Krankheiten wie Covid-19 unter den Mitarbeitern verhindert.

Probleme bei der Implementierung von kabellosem Laden lösbar

Angesichts ihrer Vorteile verfügt die kabellose Ladetechnologie in Fabriken über das Potenzial, die Fertigungsindustrie auf die nächste Stufe zu heben und schwierige Produktionsprobleme zu lösen. Allerdings gibt es auch beim kabellosen Laden Herausforderungen, zum Beispiel die im Vergleich zum herkömmlichen kabelgebundenen Laden relativ hohen Investitionen für die Implementierung der kabellosen Ladeinfrastruktur oder die vergleichsweise geringere Effizienz und EMI-Bedenken. Darüber hinaus gibt es Safety-Probleme im Zusammenhang mit Überhitzung, wenn sich ein Fremdkörper zwischen Sender- und Empfängerspule befindet. Die Verwaltung der Stücklistenkosten und die Auswahl der Komponenten sind besonders wichtig.

Beim drahtlosen Energiesender besteht die kritische Schleife zum Schalten der Ströme in einem drahtlosen Energiesystem mit hoher Leistung aus den Leistungsschaltern, den Resonanzkondensatoren und der Spule. Diese Schleife arbeitet mit hohen Spannungen, hohen Strömen und hohen Schaltfrequenzen. Das PCB-Layout, die Platzierung der Komponenten und das Routing in diesem drahtlosen Übertragungssystem für hohe Energie wirken sich auf den Wirkungsgrad, das EMV-Verhalten und die Wärmeableitung aus, was wiederum die Systemleistung und -zuverlässigkeit beeinflusst. Auch Schwankungen der Spulenparameter aufgrund von Fertigungsschwankungen sind zu beachten. Die Variation von Spule zu Spule kann zu Abweichungen zwischen den Produkten führen, was ein uneinheitliches Verhalten und eine unzuverlässige Leistung im Feld zur Folge hat.

Obwohl sich Universalbausteine zum Aufbau einer drahtlosen Ladeschaltung eignen, können sie nicht die gleiche Leistung erbringen wie Alternativen mit fester Funktion. Schaltungen können je nach Auswahl der Komponenten und des Platinen-Layouts auch in Bezug auf Kosten und Wirkungsgrad variieren. Für die Optimierung heutiger drahtloser Ladeschaltungen gibt es viele Möglichkeiten.

- Mobile Roboter kabellos laden

- Aufbau einer optimierten Schaltung