Solarstrom speichern

Entwicklung eines Lithium-Ionen-basierten Heimspeichers

Fortsetzung des Artikels von Teil 1

Konstruktion des Moduls & Kühlkonzept

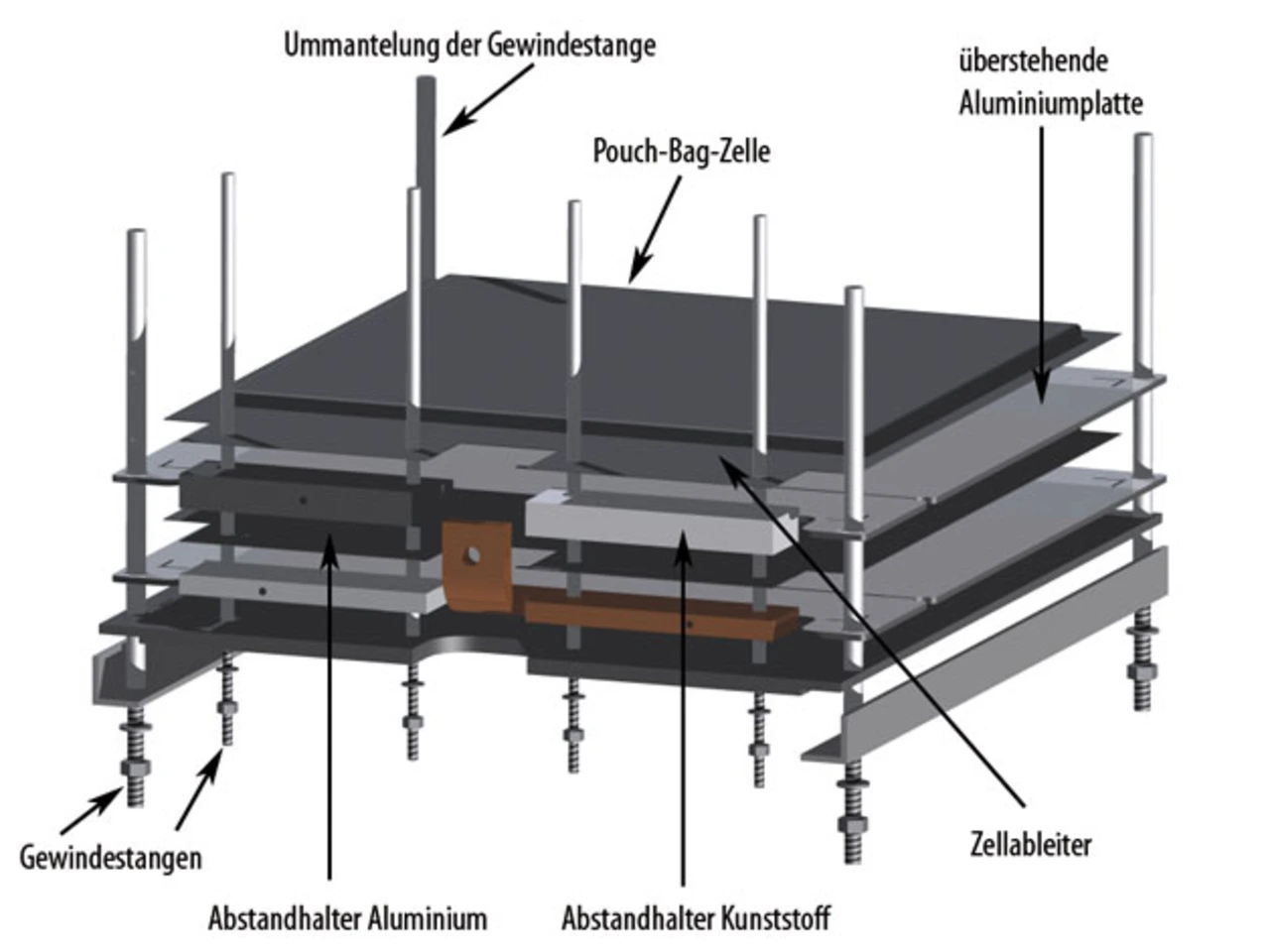

Bei der Konstruktion eines Batteriemoduls für Lithium-Ionen-Zellen im Pouch-Bag-Format müssen mehrere Dinge beachtet werden. Da Pouch-Bag-Zellen selbst eher weich sind und somit kaum Stabilität liefern, muss das Modul so entworfen werden, dass die Zellen gestützt werden. Durch einen hohen Druck von außen auf die Zelle lässt sich Performance und Lebensdauer erhöhen. Der Druck kommt dabei durch die Verspannung mit Gewindestangen an den Außenseiten des Moduls zustande (Bild 2). Ein weiterer Punkt, den es zu beachten gilt, ist ein einfacher Aufbau, durch den sich der Produktionsprozess schneller und günstiger gestalten lässt. Der hier gewählte Stapel-Ansatz bietet sich bei Pouch-Zellen an.

Würden die Zellen direkt aufeinander gestapelt, wäre die Oberfläche, welche zur Kühlung zur Verfügung steht, sehr klein. Um die Kühlfläche zu vergrößern, wurden überstehende Aluminiumplatten verwendet, die zwischen jeder Zelle liegen. Diese Platten lassen sich gut am fertigen Modul erkennen (Bild 3).

Die Leistungsfähigkeit des Moduls hängt auch stark von den Übergangswiderständen an den Kontaktstellen von Zelle zu Zelle ab. Hier muss, gerade bei kleineren Serien, ein Kompromiss zwischen einfachem Aufbau und niedrigem Übergangswiderstand gefunden werden. Einen möglichst niedrigen Widerstand erreicht man mit Schweißverfahren wie z.B. dem Laserschweißen. Der Aufwand dafür ist aber verhältnismäßig groß, gerade was die Produktionskosten betrifft.

An dem hier vorgestellten Modul werden die Zellableiter über ummantelte Gewindestangen zusammengezogen. Als Abstandshalter dienen immer abwechselnd leitende Aluminiumquader und nicht leitende Kunststoffquader. Dadurch, dass alle Ableiter die gleiche Anzugskraft der Gewindestangen haben, sind die Übergangswiderstände sehr gleichmäßig. In der Tabelle sind die Übergangswiderstände bei drei verschiedenen Versuchen dargestellt.

| Kontaktwiderstand ohne Paste 1. Versuch [mΩ] | Kontaktwiderstand ohne Paste 2. Versuch [mΩ] | Kontaktwiderstand mit Paste 3. Versuch [mΩ] | |

|---|---|---|---|

| Maximalwert | 11,20 | 2,49 | 0,48 |

| Mittel | 3,10 | 1,65 | 0,39 |

| Minimalwert | 1,03 | 0,60 | 0,32 |

Im ersten Versuch wurden die Zellen ohne besondere Maßnahmen verbunden. Dabei zeigen sich große Unterschiede, die hauptsächlich durch Oxidation und Verunreinigung an den Ableitern zustande kommen. Im zweiten Versuch wurden die Ableiter noch einmal gereinigt, was die Streuung und den Mittelwert deutlich verringerte, aber immer noch zu hoch war. Beim dritten Versuch wurde schließlich eine Leitpaste verwendet, die zusätzlich die Oxidation verhindert, was zu einem sehr gleichmäßigen Ergebnis führte. Der gemessene Übergangswiderstand von unter 0,5 mΩ liegt deutlich unterhalb des Innenwiderstands der Zellen. Für eine Anwendung in einem Heimspeicher ist dieser Wert durchaus akzeptabel, da die Ströme relativ gering sind.

Kühlung

Die Kühlung des Batteriesystems soll die Temperatur unterhalb eines für die Lithium-Ionen-Zellen schädlichen Werts halten. In einem stationären System ist die kompakte Bauweise nicht so entscheidend wie in der Elektromobilität, daneben ist die abgefragte Leistung niedriger, wodurch weniger Abwärme entsteht. Daher wurde hier auf eine Luftkühlung gesetzt und nicht auf eine sehr kompakte Flüssigkühlung. Zudem sind die Belastungen für Heimspeicheranwendungen gering im Vergleich zum mobilen Einsatz. Nichtsdestoweniger ist auch im stationären Bereich eine homogene Temperaturverteilung zwischen den Zellen erforderlich, damit die Lebensdauer des Batteriesystems möglichst lang ist.

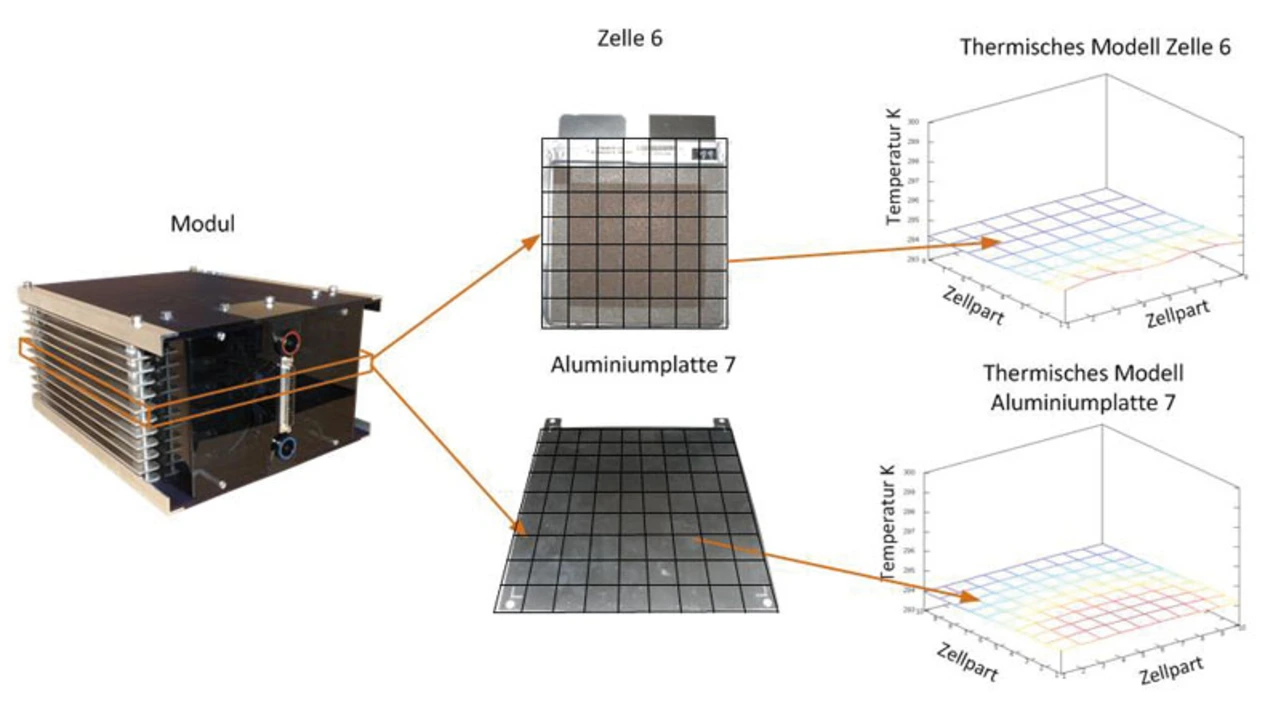

Um die Module daraufhin auszulegen, wurde ein Kompartimentmodell (Bild 4) erstellt, bei dem Zellen und Kühlplatten in viele kleinere Teile aufgeteilt werden. Daraus wurden die Größen der Aluminium-Kühl- platten (Dicke und Überhang) optimiert.

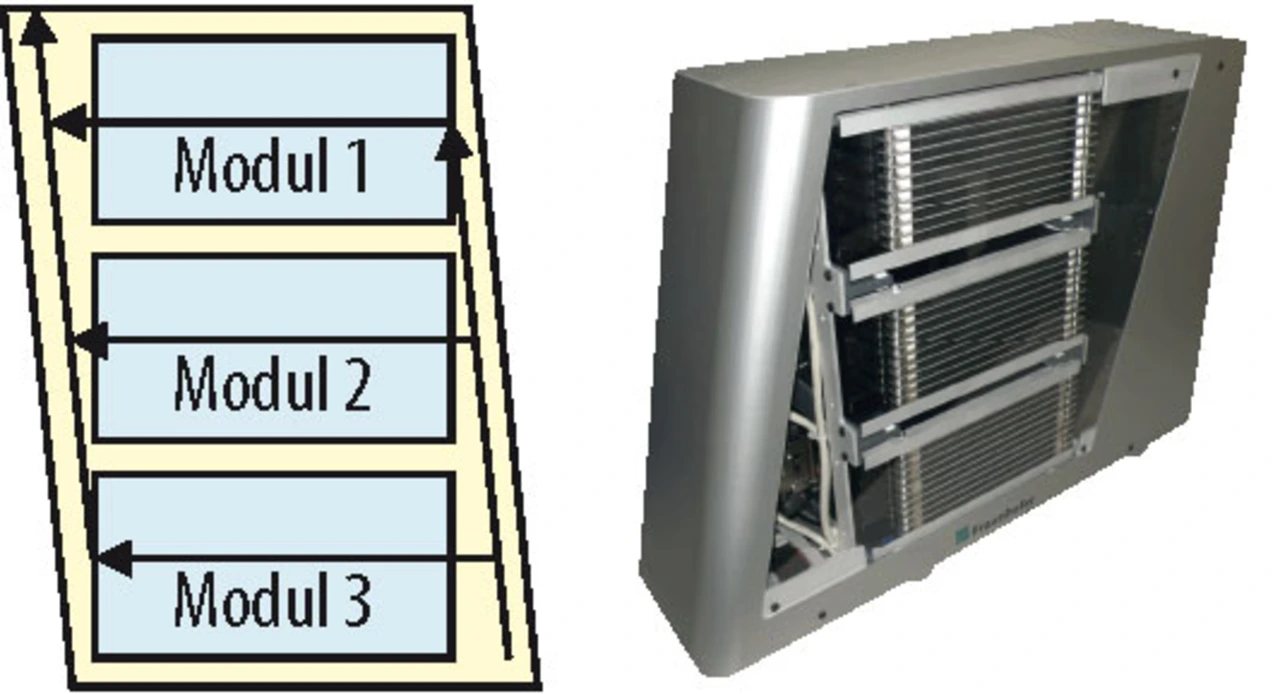

In Bild 5 ist das Strömungsdesign dargestellt. Durch Lüfter unten am System wird kühle Luft angesaugt und durch das System geleitet. Schräge Wände sorgen dafür, dass alle Zellen parallel mit der gleichen Strömungsgeschwindigkeit angeströmt werden. Dadurch wird die Kühlung sehr homogen. In einer CFD-Simulation (Computational Fluid Dynamics) am Gesamtsystem wurde die Homogenität des Volumenstroms dann optimiert.

- Entwicklung eines Lithium-Ionen-basierten Heimspeichers

- Konstruktion des Moduls & Kühlkonzept

- Batteriemanagement

- Zusammenfassung und Ausblick