Lithium-Ionen-Zellen aus Deutschland

Das Ende der Abhängigkeit

Fortsetzung des Artikels von Teil 1

Eigene Holding gegründet

Auf GigaLIB baut nun ein neues Konsortium mit 17 Teilnehmern auf. Die Gesamtkoordination liegt bei der im Frühjahr 2017 neu gegründeten Terra E Holding mit Sitz in Frankfurt/Main (www.terrae.com), getragen von industriellen Partnern sowie Finanzinvestoren. Hier werden die einzelnen Schritte jetzt der Reihe nach ausgearbeitet. Bereits entschieden ist, dass zunächst zwei Werke aufgebaut werden sollen. Nach den optimalen Standorten wird gerade gesucht.

Die Betriebsweise soll wie die einer „Foundry“ im Halbleiterbereich werden: Die Kunden führen ihre Entwicklungen selbst durch und kommen dann mit ihren Spezifikationen zum Werk; diesen entsprechend werden die Zellen dann dort hergestellt. Die Vermarktung übernehmen wiederum die Kunden. Die Fertigungslinien werden nicht von vornherein auf eine bestimmte Zelltechnologie festgelegt sein.

Davon gibt es mittlerweile eine ganze Reihe verschiedene, jeweils optimiert auf bestimmte Anwendungszwecke. Auch ist damit zu rechnen, dass in einigen Jahren noch ganz andere Technologien zur Anwendung kommen als heute, etwa mit Festkörper-Elektrolyt [3]. Da wird man dann flexibel sein müssen. Die Startgröße soll bei etwa 1,5 GWh Speicherkapazität pro Jahr liegen.

Es stellt sich also nicht die früher heiß diskutierte Frage: Soll man lieber auf eine ältere, ausgereifte Technologie (Generation 2) setzen oder auf eine modernere mit besseren technischen Eigenschaften, aber höherem Risiko (Generation 3)? Weil hier die Meinungen stark auseinander gehen, lautet die Antwort: sowohl als auch. Deshalb wird man nicht ein gesamtes Werk auf eine einzige Technologie festlegen, sondern für mehrere verschiedene offen bleiben.

Die Weiterentwicklung wird kaum in plötzlichen großen Sprüngen verlaufen, sehr viel eher kontinuierlich. Und man will ganz bewusst kein Riesenwerk bauen, wie Tesla zusammen mit Panasonic in Nevada, um flexibler zu sein und um in den späteren Ausbaustufen die Erfahrungen besser nutzen zu können. Erst wenn die ersten beiden Werke in Betrieb sind und ausreichend praktische Erfahrungen eingebracht haben, wird man klare Konzepte für die nächsten ausarbeiten können. Beabsichtigt ist, die Gesamtkapazität bis 2028 Schritt für Schritt bis auf 34 GWh pro Jahr auszubauen.

Durchoptimierte Architektur

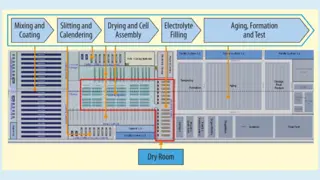

Wie so ein Werk dann konkret gestaltet sein könnte, darüber hat man sich bei der M+W Group, einem Planer für komplexe Industrieanlagen, bereits intensive Gedanken gemacht. Die innere Struktur könnte beispielsweise so aussehen wie Bild 1. Wichtig ist, dass der Materialfluss auf möglichst kurzen Wegen verläuft und Abteilungen, die viel miteinander zu tun haben, räumlich eng benachbart sind.

Von außen könnte die Halle so aussehen wie Bild 2. Bei einem weiteren Ausbau der Produktionskapazität könnte man ähnliche Hallen dicht daneben stellen wie in Bild 3 [5]. Sie wären dann bei der Produktion unabhängig voneinander, vorteilhaft wäre aber die gemeinsame Logistik.

Durchoptimierte Architektur einer "Gigafactory"

Höchstmöglicher Automatisierungsgrad ist selbstverständlich. Hohen Aufwand wird der Brandschutz erfordern, weil größere Mengen von feuergefährlichen, giftigen Materialien gelagert und verarbeitet werden, die nicht mit Wasser gelöscht werden können.

Die Frage ist, welche Größe für ein solches Werk die optimale ist. Rein theoretisch steigt die Wirtschaftlichkeit mit der Fläche. Bei M+W haben umfangreiche Berechnungen nachgewiesen, dass das in der Praxis so nicht immer stimmt.

Zwar könnte ein Werk mit 50.000 m² um rund 40 % effizienter arbeiten als eines mit 10.000 m², eine weitere Vergrößerung bringt dann aber praktisch nichts mehr [5]. Laut einer vorläufigen Kalkulation des KLiB würde eine wirtschaftliche Großserienfertigung mit einer Kapazität von 4 GWh pro Jahr rund eine Milliarde Euro kosten.

Anwendungen der Reihe nach

Das anspruchsvollste Einsatzfeld bezüglich Sicherheit und Kosten ist das Elektroauto. Dort macht die Batterie etwa 20 bis 25 % der Gesamtkosten aus. Das will man mit den eigenen Zellen nicht als erstes angehen. Ein anderer schnell wachsender Markt mit weniger Druck sind stationäre Speicher: in Privathäusern mit Solarstromanlagen für die nächtliche Nutzung des tagsüber produzierten Stroms; bei Firmen zur Kappung von Spitzenlasten; im öffentlichen Stromnetz zum Puffern des schwankenden Angebot der erneuerbaren Energiequellen.

Das wird ein großes Thema, wenn die Zahl der Elektroautos wirklich einmal in die Millionen geht. Denn dann muss die Netzinfrastruktur mithalten. Wenn viele Besitzer abends von der Arbeit nach Hause kommen und gleich ihr Auto aufladen wollen – am liebsten in ein bis zwei Stunden voll, dann wird das Netz plötzlich pro Fahrzeug mit je 10 bis 20 kW belastet. Dabei gilt es zu unterscheiden zwischen elektrischer Energie und elektrischer Leistung.

Ein Energieproblem gibt es in Deutschland nicht; in den vergangenen Jahren ist viel Strom exportiert worden. Es könnte aber am Abend ein Leistungsproblem geben. Abhilfe besteht in einem ganz wesentlichen Ausbau der Netzspeicher, die im Moment erst noch ganz in ihren Anfängen stecken [4].

Bei den Fahrzeugen werden vor den Elektroautos erst einmal Gabelstapler und Flurförderzeuge auf Lithium-Ionen-Batterien umgestellt, die damit sehr viel länger fahren können als mit den jetzigen Bleiakkus. Ein schnell wachsender Markt sind auch E-Bikes, es folgen Rollstühle, Boote, Reinigungsmaschinen, Rasenmäher, Haus- und Gartengeräte, kabellose Werkzeuge, medizinische Geräte und vieles mehr.

Hier ist der Kostenanteil der Batterie an den Gerätekosten weit niedriger. Auch sind die Zuverlässigkeitsanforderungen nicht so hoch. Wenn ein Werkzeug ausfällt, „kräht kein Hahn danach“. Wenn aber ein Elektroauto wegen defekter Batterie auf der Strecke bleibt, dann produziert die Boulevardpresse gleich große Schlagzeilen. Nicht geplant sind Zellen für massenhaft produzierte Kleingeräte wie Smartphones, Notebooks, E-Reader usw., die alle in Asien hergestellt werden; dorthin dürfte Deutschland kaum liefern.

- Das Ende der Abhängigkeit

- Eigene Holding gegründet

- Genug Rohmaterial?