Tests von Akkupacks

Batteriemessungen im Labor und die Grenzen des Datenblatts

Fortsetzung des Artikels von Teil 1

Die Auswirkungen extremer Betriebsbedingungen

Extreme Bedingungen werden im Datenblatt der Zelle oder einer anderen Komponente des Akkupacks in der Regel nicht ausdrücklich spezifiziert. Ex-treme Betriebsbedingungen können viele verschiedene Formen annehmen und ihre Auswirkungen sind schwer vorherzusagen. Die Hersteller tragbarer Geräte zur Datenerfassung wissen z.B., dass ihre Produkte von den Anwendern gelegentlich fallengelassen werden, und dies gewöhnlich aus Hüfthöhe.

Andere Formen von Missbrauch, denen batteriebetriebene Geräte ausgesetzt werden können, sind Über- und Untertemperatur, die Verwendung nicht zugelassener Ladegeräte und Vibrationen. Aber wieviel Missbrauch führt zum Ausfall? Woher soll der Hersteller wissen, ob der Akku mehrere Stürze übersteht?

Methoden zur Messung der Leistung in der Praxis

Das Datenblatt der Zelle beantwortet diese Frage nicht. Es sagt dem Hersteller eines Gerätes auch nicht, wie sich ein ständig schwankender Entladestrom auf die Kapazität eines Akkupacks auswirkt oder wie das Laden bei unterschiedlichen Temperaturen die Batterieleistung beeinflusst.

Eine Möglichkeit zur Messung der Leistung eines Akkupacks in der Praxis sind Feldversuche, die mit einem Pilotprodukt oder einem Prototypen durchgeführt werden. Ein solcher Versuch liefert wertvolle Daten; z.B. lässt sich der Totalausfall oder eine verringerte Laufzeit zwischen den Ladevorgängen leicht erkennen.

Feldversuche leiden jedoch unter zwei wesentlichen Beeinträchtigungen: Kontrolle und Timing. Die Einsatzbedingungen können nicht präzise kontrolliert werden. Bei einem Feldversuch mit mehreren Probanden ist es unwahrscheinlich, dass beide der gleichen Belastung ausgesetzt sind. Dadurch wird es schwierig, allgemeine Schlussfolgerungen herzuleiten. Außerdem zeigt der Feldversuch zwar, dass die Leistung eines Akkus als Ganzes beeinträchtigt wird, nicht jedoch, welche einzelne Komponente für diese Beeinträchtigung verantwortlich ist.

Dazu kommt, dass Feldversuche natürlich nur dann ausgeführt werden können, wenn das Endprodukt, in dem der Akkupack eingesetzt werden soll, bereits entwickelt ist. Wenn die Feldversuche dann ergeben, dass Änderungen am Akkupack erforderlich sind, kann im schlimmsten Fall eine vollständige Neuentwicklung des Endprodukts erforderlich sein.

Laborversuche decken Schwankungen auf

Laborversuche liefern dem Hersteller Informationen zum Verhalten der Batterie unter bekannten und wiederholbaren Bedingungen. Die Testroutinen lassen sich so auslegen, dass die Leistungsdaten für eine bestimmte Anwendung ermittelt werden können. Häufig machen die Anforderungen der Anwendung es erforderlich, Informationen zum Betrieb des Akkus unter anderen als den Nominalbedingungen zu ermitteln, für die der Hersteller der Zelle keine Spezifikationen liefert. Tests dieser Art bei Varta Microbattery haben erstaunliche Unterschiede bei der Leistung verschiedener Zellen aufgezeigt.

So musste etwa der Hersteller eines Sensormoduls für den Einsatz im Freien sein Produkt für den Betrieb bei bis zu -40 °C spezifizieren. Der im Modul verbaute Lithium-Ionen-Akku sollte bei dieser niedrigen Temperatur eine Kapazität von mindestens 40 Wh liefern. Da die Datenblätter der Zellen für einen solchen Fall keine Angaben enthalten, musste ein eigener Test durchgeführt werden, um zu überprüfen, ob der Akkupack diese Kapazität aufweist. Bei solch extrem niedrigen Temperaturen werden die Zellen insbesondere zwei Risiken ausgesetzt:

- Der Elektrolyt kann gefrieren.

- Der Innenwiderstand nimmt drastisch zu.

Normalerweise werden Lithium-Ionen-Zellen in den Datenblättern der Hersteller bei der Entladung nur bis zu einer Mindesttemperatur von -20 °C spezifiziert. Bevor mit der Entwicklung des Akkupacks begonnen wurde, hatte Varta also erst einmal Lithium-Ionen-Zellen verschiedener Hersteller getestet.

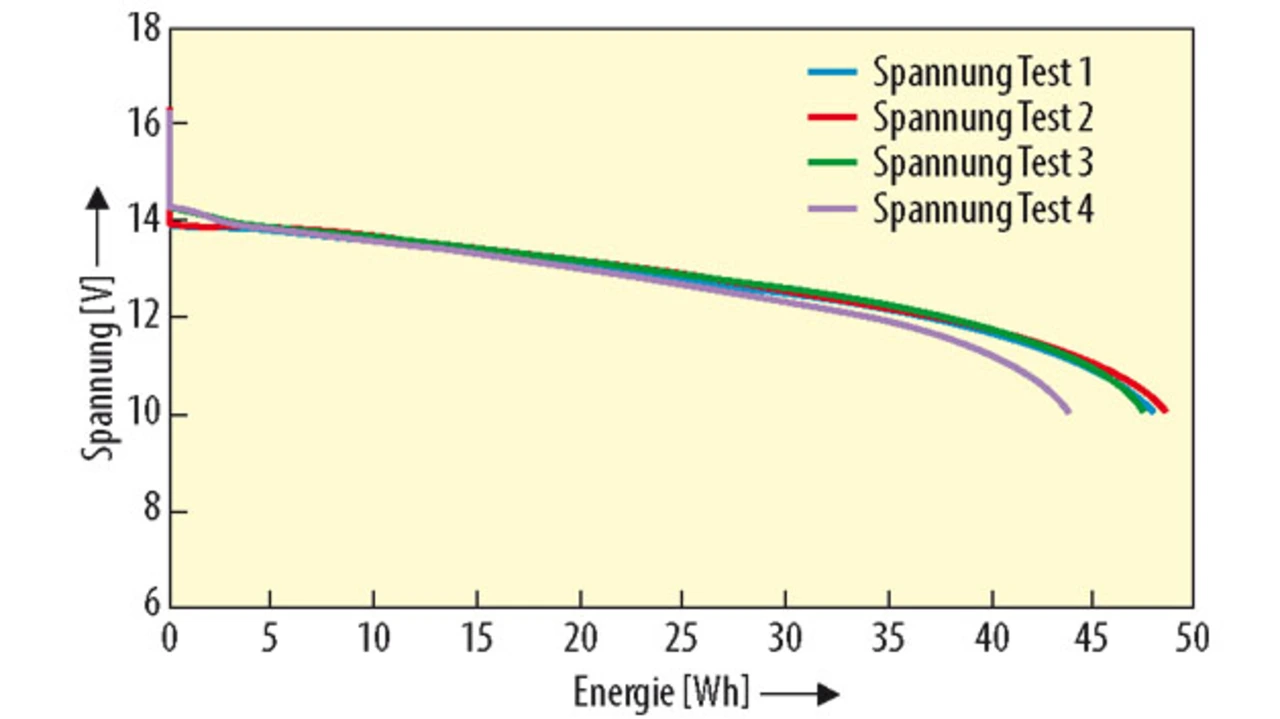

Für den Akkupack waren also Zellen notwendig, bei denen der Elektrolyt nicht gefrieren kann und die einen vergleichsweise niedrigen Innenwiderstand haben. Die Tests zeigten, dass das Verfahren zur ersten Vorauswahl der Zellen sehr wichtig ist, denn bei allen Zellen nahm die Kapazität bei -40 °C im Vergleich zur im Datenblatt angegebenen Raumtemperatur dramatisch ab. Die Schwankungsbreite dieser Abnahme bei verschiedenen Zellen war jedoch erstaunlich: von 58 % der Nennkapazität bei -40 °C im günstigsten Fall reicht es bis zu 3 % im ungünstigsten Fall. Wie Bild 2 zeigt, konnte der von Varta entwickelte Akku die geforderten 40 Wh problemlos liefern.

Im anderen Extrem spielt bei Hochtemperatur-Tests die Kapazität eine große Rolle. Auch hier haben Laborversuche sehr deutliche Unterschiede zwischen den Zellen verschiedener Hersteller aufgezeigt. Es ist bekannt, dass die Kapazität einer Lithium-Ionen-Zelle bei hohen Temperaturen abnimmt. Wenn sie jedoch bei unzulässig hohen Temperaturen betrieben werden, neigen sie außerdem dazu, dass sich ihre Kapazität nicht wieder erholt, d.h. die Kapazität der Zelle wird dauerhaft beeinträchtigt, also auch dann noch, wenn die Temperatur wieder auf einen normalen Wert sinkt und der Akku im Nenntemperaturbereich arbeitet.

Auch hier ist die Schwankungsbreite der verschieden Zellentypen bei diesem dauerhaften Kapazitätsverlust sehr ausgeprägt.

Auch viele andere Arten von Extrembedingungen können im Labor getestet werden. So lässt sich z.B. bei den elek-trischen Daten die Leistung bei verschiedenen Ausgangsleistungsprofilen und Ladebedingungen messen. Bei den Extrembedingungen können die Auswirkungen von Stößen, Vibrationen, Feuchtigkeit und Brand ermittelt werden.

Bei solchen Tests werden die Bedingungen, denen der Akku ausgesetzt ist, so genau wie möglich simuliert. So wird z.B. ein Datenlogger normalerweise von jemandem benutzt, der das Gerät in Hüfthöhe hält und von dort versehentlich auf eine harte Fläche wie den Boden eines Lagerhauses fallen lässt. Beim Fallversuch wird der Akku des Geräts aus einer Höhe von 1 m auf eine ebene Betonfläche fallen gelassen. Die Anforderung - und damit der Test - ist vom Gerätehersteller zu spezifizieren. So wird z.B. vorgeschrieben, dass das Testobjekt 10 Stürze übersteht oder dass kosmetische Schäden am Gehäuse der Batterie nach einem Sturz akzeptabel sind, solange sie weiterhin normal funktioniert. Die häufigste Testspezifikation bei Fallversuchen ist, dass der Akku einen Aufprall auf jeder Seite und allen Ecken auf eine Betonfläche überstehen und weiterhin normal funktionieren muss.

Der Autor

Dipl. Ing. (FH) - Achim Lösch ist General Manager Power Pack Solutions bei Varta Microbattery in Ellwangen. Er ist bereits seit 2002 im Unternehmen, war dort u.a. für kundenspezifische Projekte zuständig und hatte verschiedene Management-Positionen inne.

- Batteriemessungen im Labor und die Grenzen des Datenblatts

- Die Auswirkungen extremer Betriebsbedingungen