Neue Fotochemikalien:

Fotolithografische Strukturierung organischer Halbleiter

Fortsetzung des Artikels von Teil 1

Strukturierung von Strichplatten

Dass die fotolithografische Strukturierung organischer Halbleiter gute Fortschritte macht, zeigt das Fraunhofer FEP aktuell am Beispiel von Strichplatten. Dabei handelt es sich um transparente Glasplatten mit Leuchtanzeigen, die in die Strahlengänge optischer Vergrößerungssysteme integriert werden können. Mögliche Anwendungen sind Fadenkreuze mit Leuchtpunkten in Zielfernrohren oder Digitalanzeigen in Mikroskopen.

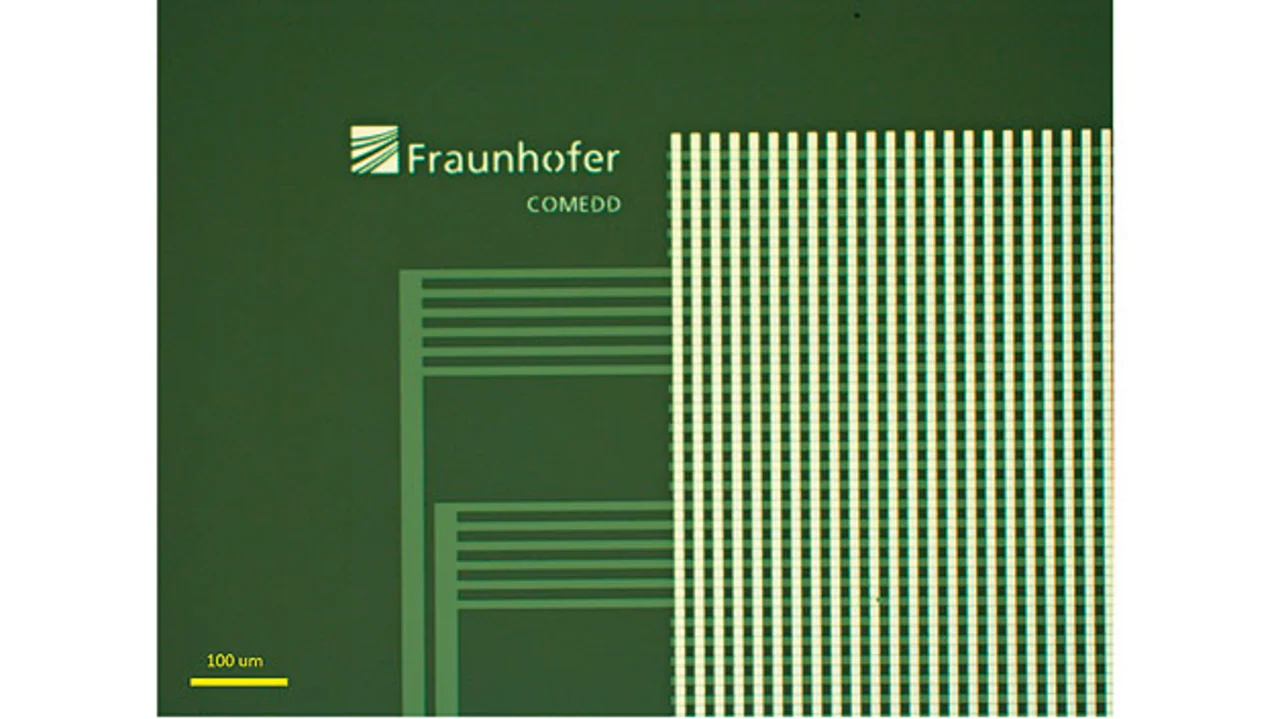

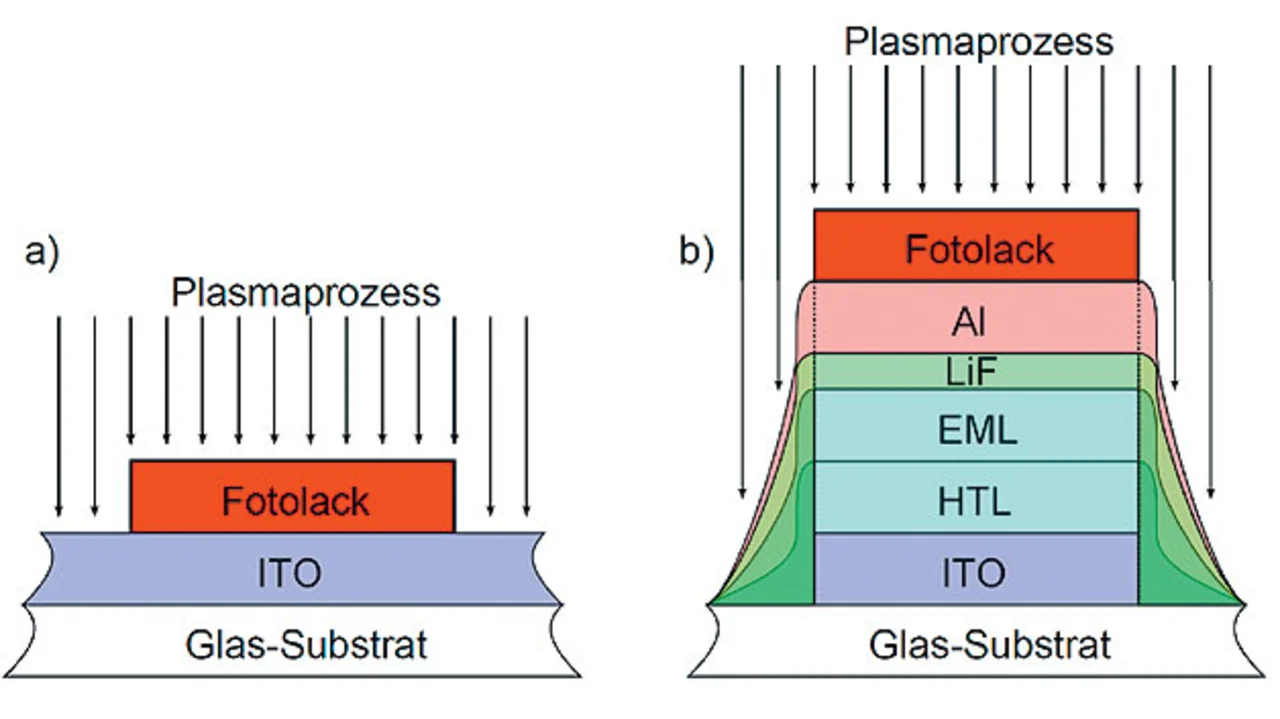

Am Fraunhofer FEP werden derartige Leuchtanzeigen durch fotolithografische Strukturierung organischer Leuchtdioden hergestellt. Als Beispiel sind in Bild 1 verschiedene Leuchtpunkte und -dreiecke mit Größen zwischen 50 und 400 µm dargestellt. Bild 2 zeigt ein monochromes OLED-Display mit einer Pixelgröße von 50 µm. Die OLED-Schichtfolge und der fotolithografische Strukturierungsprozess werden in Bild 3 veranschaulicht.

Die erste Schicht auf dem Glassubstrat besteht aus transparentem ITO (Indium Tin Oxide) und fungiert als Anode. Darauf folgen zwei Polymerschichten, in denen das Licht der OLED erzeugt wird, und schließlich die Kathode aus Lithiumfluorid und Aluminium. Bei der Herstellung wird zunächst die ITO-Schicht fotolithografisch strukturiert. Danach werden die anderen OLED-Schichten aufgebracht und in einem weiteren Schritt ebenfalls fotolithografisch strukturiert.

Dabei ist die simultane Strukturierung von Polymer und Kathode vorteilhaft, weil sie die Gesamtzahl der Prozessschritte und somit den Kostenaufwand gering hält. Diese Vorgehensweise bringt allerdings auch Schwierigkeiten mit sich, denn die Strukturierung der Kathode erfordert einen Plasmaprozess, durch den die OLED-Schichten aufgrund hoher Temperaturen und elektromagnetischer Strahlung geschädigt werden können.

Zum Gewährleisten der Funktionsfähigkeit der OLED wird ein gepulstes Plasma verwendet, das einerseits genügend intensiv ist, um die Aluminiumschicht der Kathode zu durchbrechen, andererseits Substrat und OLED aber nur geringfügig aufheizt. Eine weitere Herausforderung besteht darin, die Kathode nach der Strukturierung elektrisch anzuschließen. Dafür setzt das Fraunhofer FEP bisher noch die bewährte FMM-Technik ein, arbeitet aber auch an einer vollständig lithografischen Umsetzung ohne den Einsatz von Schattenmasken.

- Fotolithografische Strukturierung organischer Halbleiter

- Strukturierung von Strichplatten

- Chancen in der Anwendung