Große Bilder aus kleinem Gerät

Laserprojektor in der Westentasche

Fortsetzung des Artikels von Teil 2

Mehrere Entwicklungen parallel für Scanner-Systeme

Forschung und Entwicklung an derartigen Systemen laufen mittlerweile an vielen verschiedenen Stellen der Welt. In Deutschland befassen sich zwei Fraunhofer-Institute damit: das Institut für Photonische Mikrosysteme (IPMS) in Dresden und das Institut für Siliziumtechnologie (ISiT) in Itzehoe (Schleswig-Holstein). Die Konzepte von beiden sind grundsätzlich ähnlich, in den Details aber doch verschieden.

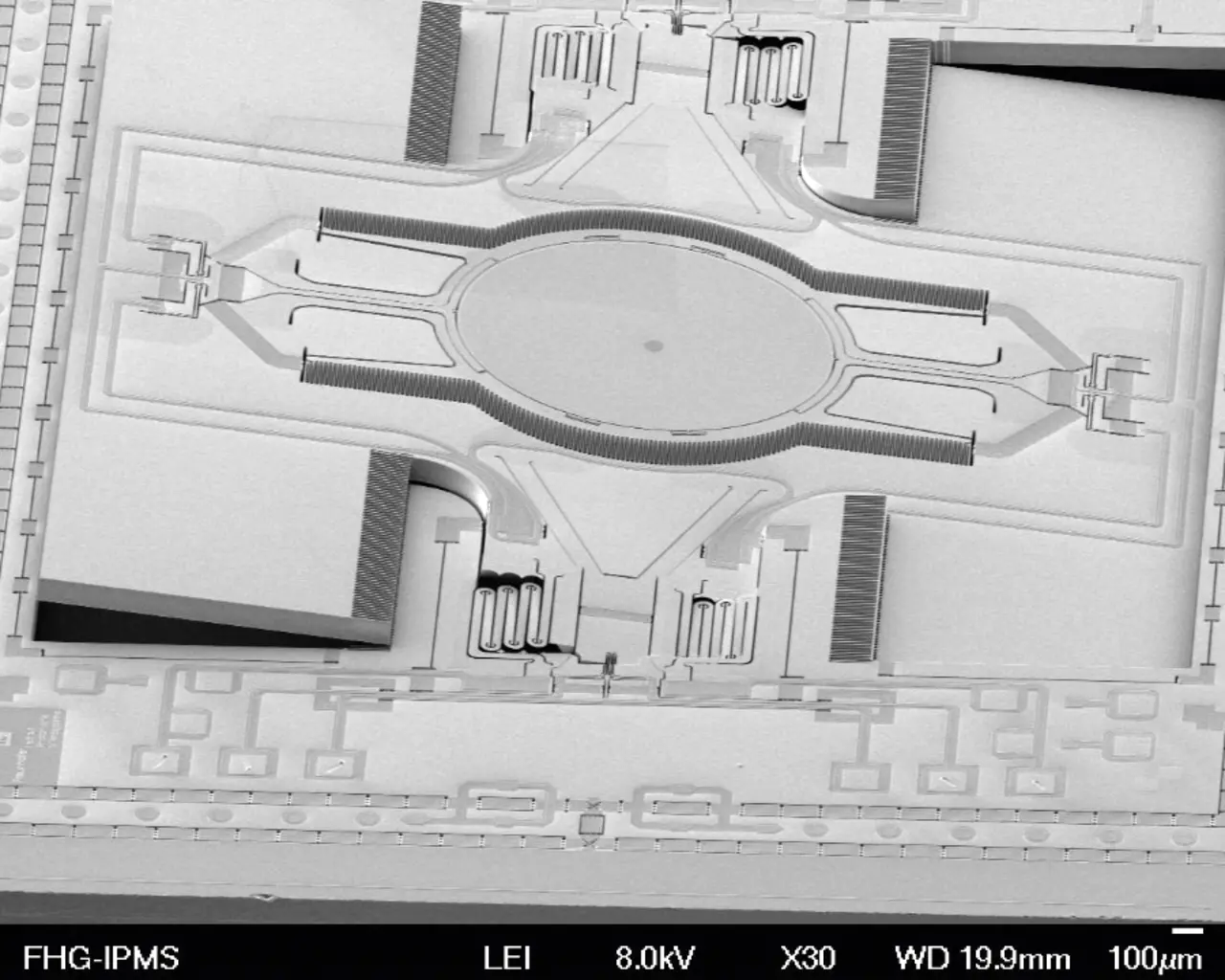

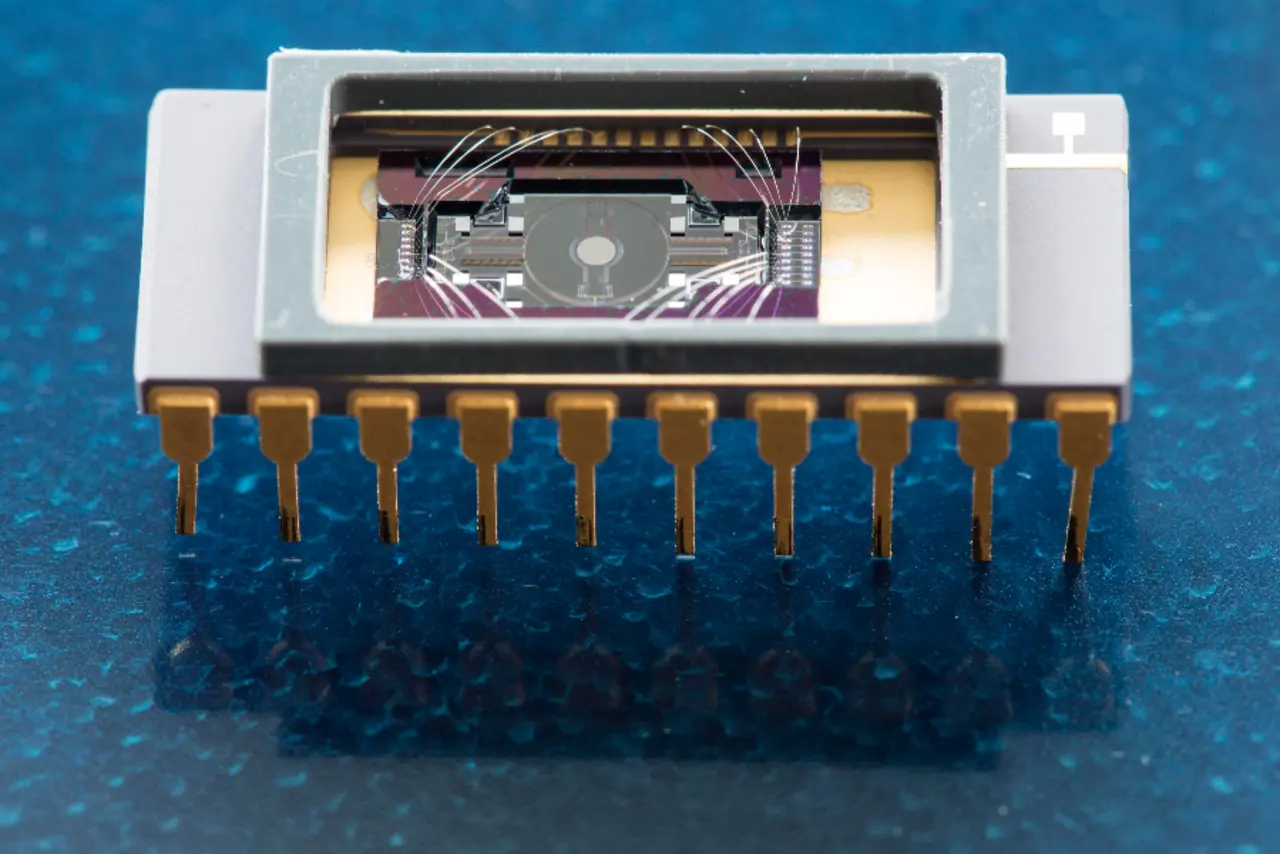

Am IPMS sind in den letzten Jahren mehr als 150 verschiedene MEMS-Scanner entwickelt worden, in den verschiedensten Ausführungen, teils in beiden Richtungen resonant, teils vertikal mit Sägezahn-Ablenkung. Typische Spiegeldurchmesser sind 1 bis 5 mm, ablenkbar mit Frequenzen von 100 Hz bis 50 kHz, elektrostatisch angetrieben mit Spannungen von 15 bis 200 V. Die optischen Scanwinkel reichen bis 120°. Bild 4 zeigt einen typischen Chip, Bild 5 das komplette Bauelement. Zur Ermittlung der aktuellen Spiegelposition zwecks Synchronisation der Elektronik dienen piezoresistive Sensoren in den elastischen Aufhängungen. Die elektronische Ansteuerung ist in einem FPGA realisiert. Genauere Informationen finden sich auf den entsprechenden Internetpräsenzen des Instituts [3], [4].

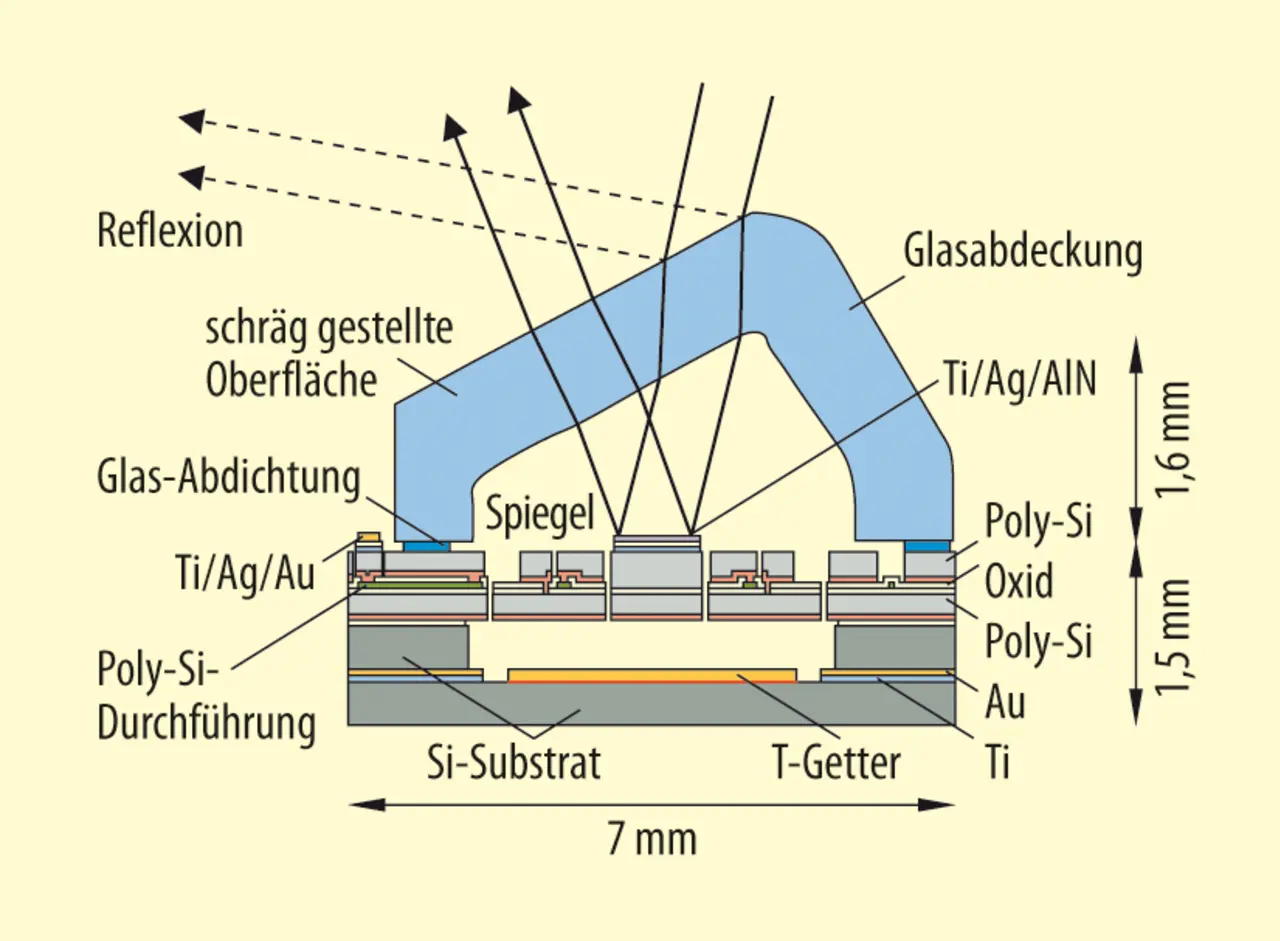

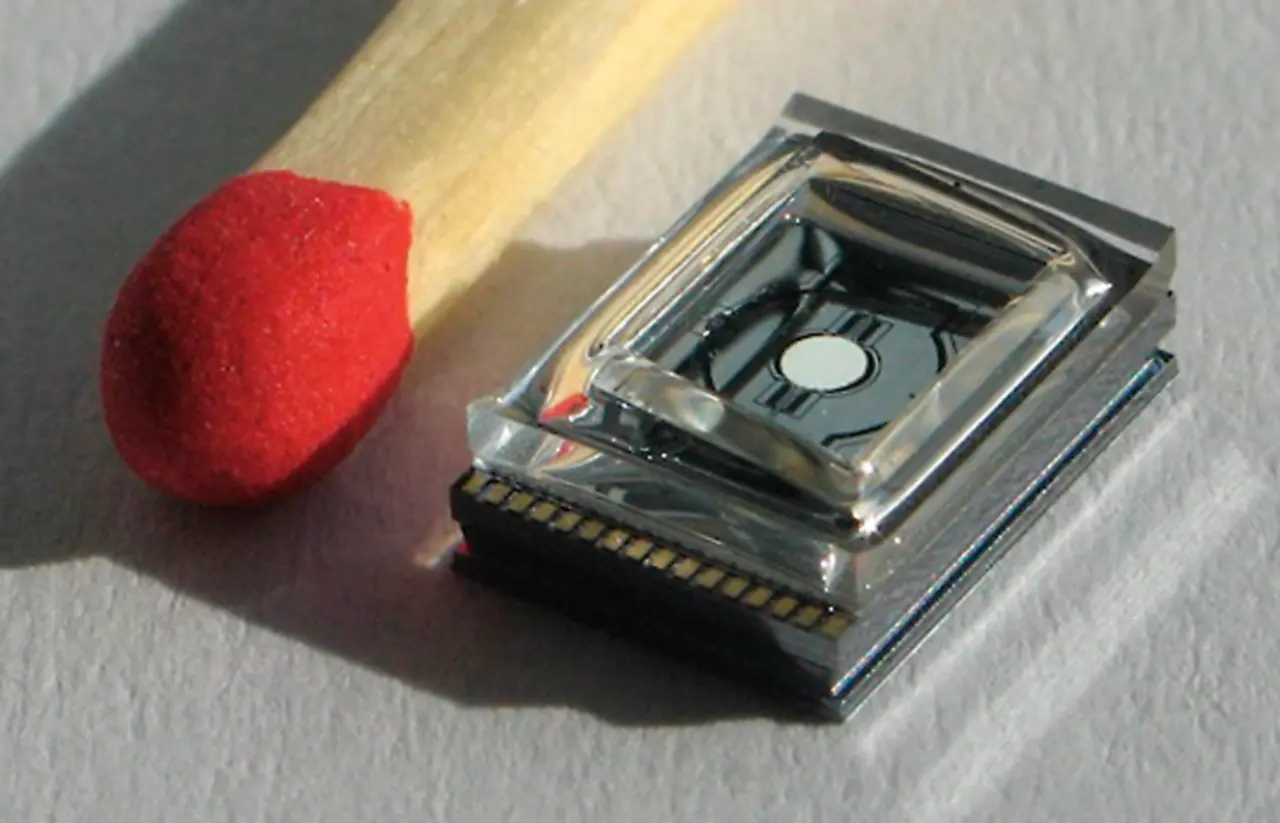

Am ISiT geht man einen etwas anderen Weg. Die Spiegel schwingen hier im Vakuum. Das verkompliziert zwar die Herstellung, hat dafür aber den Vorteil, dass die Dämpfung durch die Luft entfällt. Die innere Dämpfung im Silizium ist um mehrere Größenordnungen geringer. Die Resonatorgüte kommt so in die Größenordnung 100.000. Dadurch sinkt die nötige Antriebsleistung auf weniger als 1 mW. Für einen Auslenkungswinkel von 40° genügt eine Spannung um 40 V; in besonderen Fällen sind bis zu 120° erreichbar. Bei den Ablenkfrequenzen werden verschiedene Techniken parallel verfolgt: zum einen weit auseinander liegende wie etwa 600 Hz vertikal und 17 kHz horizontal, zum anderen eng beieinander liegende wie 14,4 kHz vertikal und 15 kHz horizontal. Prinzipiell sind Frequenzen von 150 Hz bis 110 kHz möglich. Die Sensoren, die die aktuelle Winkelposition des Spiegels ermitteln, sind hier kapazitiv in Form von ineinander greifenden Kammelektroden ausgeführt wie der Antrieb. Der Glasdeckel über der Vakuumkammer ist hier schräg ausgeführt (Bilder 6 und 7), um den störenden Reflex aus der Bildmitte zu beseitigen.

Als Bildspeicher dienen zwei SRAMs, die im Wechselbetrieb arbeiten. In das eine wird das laufende Videosignal zeilenweise eingeschrieben, aus dem anderen wird zur gleichen Zeit das dem Strahlverlauf entsprechende Signal ausgelesen und auf die Laserdioden weitergeleitet – und umgekehrt. Für eine präzise Steuerung sorgt eine geschlossene Regelschleife mit zwei PLLs. Um ein rationales Verhältnis der beiden Ablenkfrequenzen zu vermeiden, ist ein Frequenz-Feinabgleich um einige Hz möglich (weiterführende Informationen siehe [5]).

In beiden Instituten laufen Pilotlinien, auf denen überwiegend Standardtypen gefertigt werden. Darüber hinaus sind auch kundenspezifische Versionen möglich. Damit besteht berechtigte Hoffnung, dass die Pikoprojektoren bald heller werden.

| Literatur |

|---|

[1] www.ldt-jena.de |

- Laserprojektor in der Westentasche

- Betrieb auf Eigenresonanz

- Mehrere Entwicklungen parallel für Scanner-Systeme