Anzeigeelemente integrieren

Displays richtig handhaben

Fortsetzung des Artikels von Teil 1

Platz im Gehäuse abschätzen – eine Faustformel

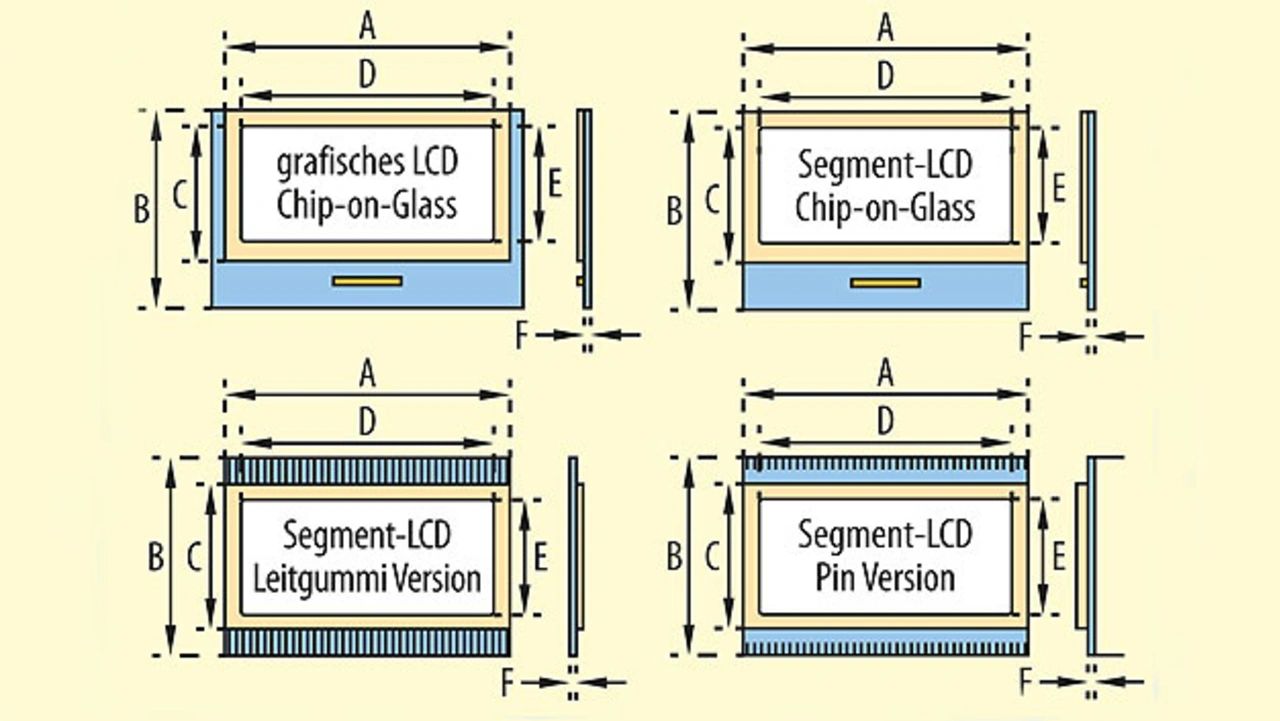

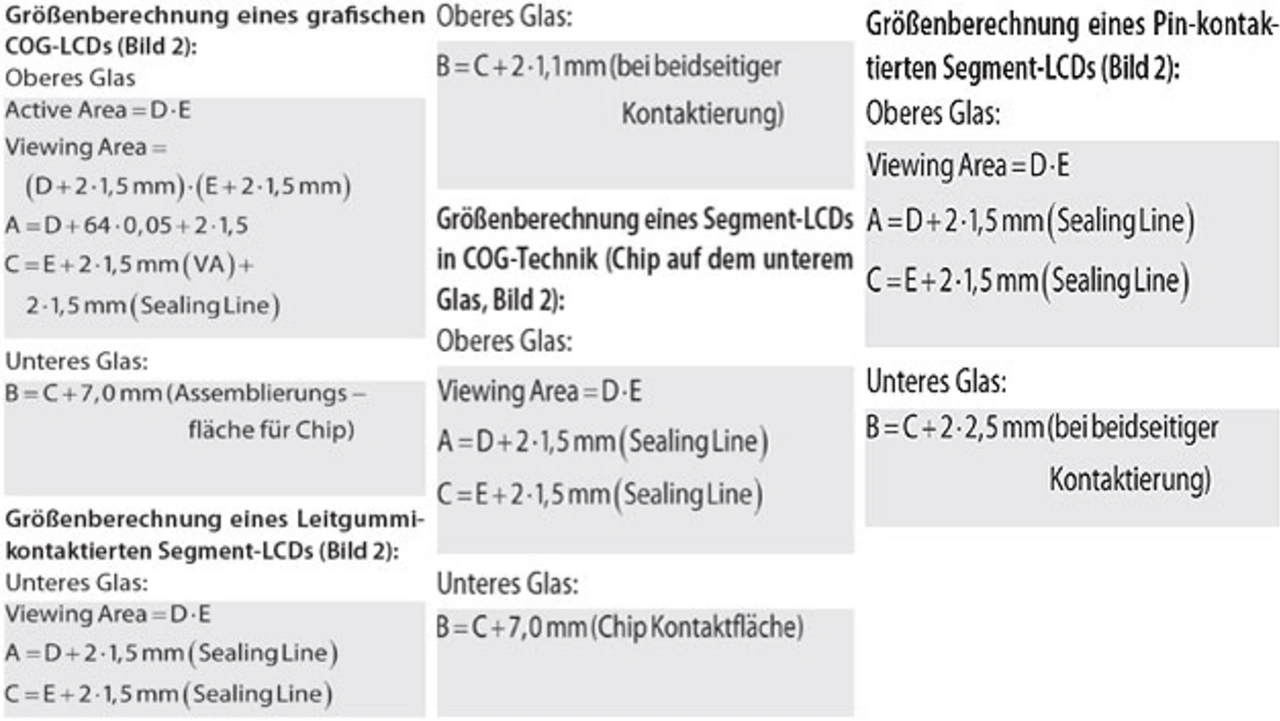

Die eigentliche Größenbestimmung der gesamten Anzeigeneinheit ist, neben der geplanten Displaygröße, abhängig von den im Gehäuse vorhandenen Platzverhältnissen. Als Hilfestellung zur Berechnung der benötigten Abmessungen einer geplanten Anzeigeneinheit haben sich die folgenden Regeln in der täglichen Praxis bewährt:

Bei einem grafischen LC-Display wird in der horizontalen Achse aus Sicht der IC-Platzierung jeweils links und rechts Platz für die Leitungsführung benötigt. Dieser Platzbedarf ergibt sich aus der Auflösung des Displays und ist somit keiner Standardbreite unterworfen.

Für die sogenannte „Sealing Line“, also der Fläche, die zur Verklebung der Gläser zueinander und dem Einschluss des Fluids benötigt wird, sollten umlaufend +1,5 mm eingeplant werden. Für sogenannte Chip-on-Glass-Displays (COG), bei denen sich der Treiber-IC auf dem unteren Display-Glas befindet, sollte dieses an einer Seite um +7,0 mm verlängert werden, um eine ausreichende IC-Assemblierungsfläche zu schaffen (siehe Bild 3c). Bei Leitgummi-kontaktierten Displays sind 1,1 mm beidseitig für die Kontaktflächen hinzuzurechnen. Im Gegensatz zu den über Leitgummi kontaktierten Displays sind bei Pin-kontaktierten Displays 2,5 mm auf beiden Seiten für die Pin-Kontaktreihen vorzusehen.

In Bild 2 sind die jeweiligen Eigenheiten für verschiedene Display-Typen für das Top- und Bottom-Glas zu erkennen. Wie sich diese Überlegungen in der Praxis auswirken, zeigt ein Beispiel mit verschiedenen Typen einer Anzeige mit 128 × 64 Pixeln. Für die folgenden Berechnungen wird ein Leitungs-Pitch von 0,05 mm veranschlagt.

LCD-Panels richtig handhaben

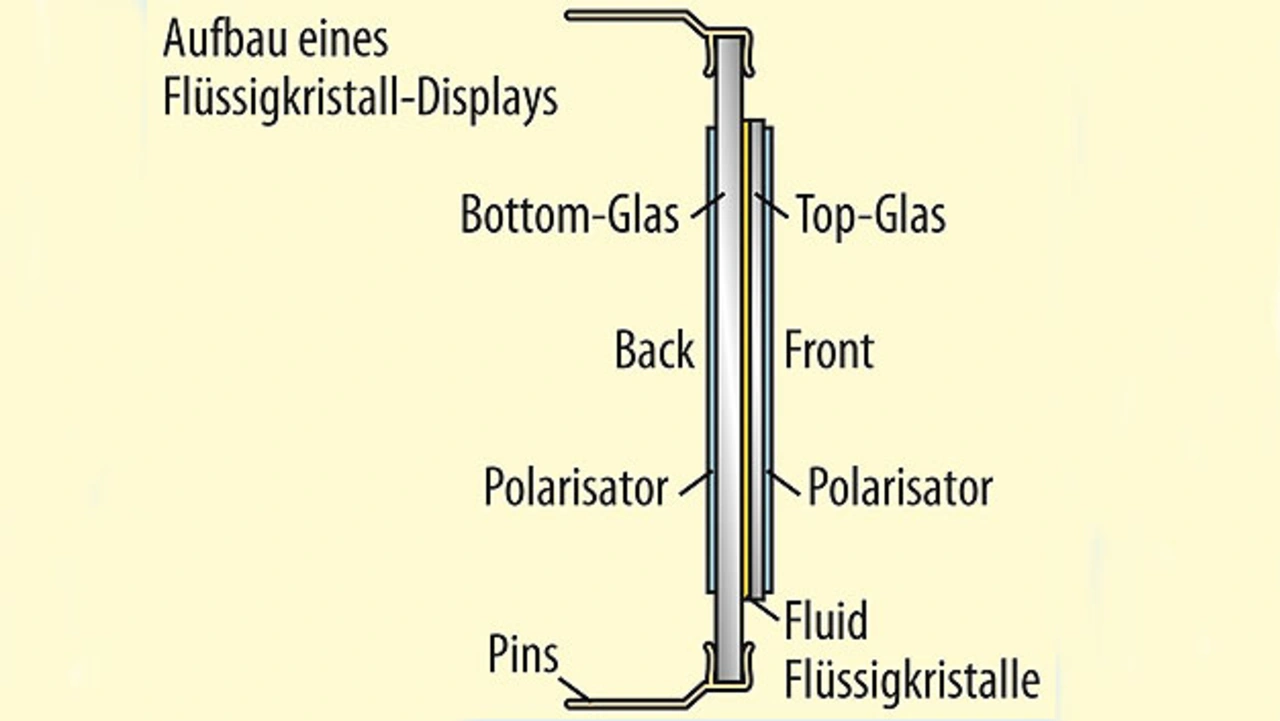

Aus produktions- und verfahrenstechnischer Sicht gibt es ebenfalls Dinge zu beachten. Liquid Crystal Displays (LCDs) werden aus den Grundkomponenten Glas, Fluid/Liquid Crystal, Polarisatoren und Konnektoren (Pins, flexible Leiterplatte etc.) mit hoher Präzision unter Reinraumbedingungen hergestellt.

Der schematische Aufbau eines LCD verdeutlicht die unterschiedliche Materialzusammensetzung (Bild 3). Daraus folgt auch, dass sich die einzelnen Komponenten beispielsweise in unterschiedlichem Maß thermisch ausdehnen. Die erste und allgemeingültige Empfehlungen zur Handhabung ist daher die strikte Einhaltung der Raum- und Lagertemperatur gemäß den in der Display-Spezifikation angegebenen Werten. Typische Schadensbilder bei Lagerung unter zu hoher Luftfeuchtigkeit (>60 %) sowie Temperaturen außerhalb der spezifizierten Werte sind Ablösen und Blasenbildung an der Polarisatorfolie.

Mechanische Krafteinwirkung auf das Display führt schnell zum Glasbruch und ist daher generell zu vermeiden. Die Polarisatoren sind kratzempfindlich. Über dem am Top-Glas positionierten Polarisator befindet sich bei Lieferung direkt vom Hersteller in manchen Fällen noch kein Schutzglas, was bei der weiteren Handhabung berücksichtigt werden muss. Sollte eine Reinigung der Polarisatoren notwendig werden, müssen dafür alkoholfreie Reinigungsmittel verwendet werden (Standard-Reinigungsmittel wie zum Beispiel Aceton, Ethanol oder Isopropylalkohol scheiden damit aus. Sie beschädigen die Oberflächen der optischen Folien.

Wassertropfen oder Beschlag durch Feuchtigkeit sollte sofort entfernt werden, denn wenn LCDs längere Zeit mit Wasser in Berührung kommen, kann dies zu Farbveränderungen führen. In der Regel wird daher auf die reinen Display-Panel, wie sie vom Hersteller geliefert werden, noch eine Schutzscheibe aus gehärtetem Kunststoff oder Glas aufgebracht.

ESD-Schutz und Funktionsprüfung

Bei der Handhabung eines Displays sind elektrostatische Entladungen zu vermeiden, speziell bei Chip-on-Glass-Modulen und den darauf verbauten ICs. Bei der Entnahme aus der Verpackung sollte der Mitarbeiter geerdet sein und Berührungen mit den Kontaktflächen vermeiden. Für die Lagerung von LC-Displays ist antistatisches Verpackungsmaterial und idealerweise eine relative Luftfeuchtigkeit von 50 bis 60 Prozent notwendig. Zusätzliche Trockenmittel sind bei dichtem Verschluss unnötig.

Für die Prüfung der Anzeigen nach dem Kontaktierungsprozess ist bei Anlegen der Spannung geboten, die Kontrastspannung (V0) gemäß der Spezifikation anzupassen, um den optimalen Kontrast zu erreichen. Temperaturen unterhalb der spezifizierten Werte verlangsamen die Reaktionszeit des Displays. Sobald der ausgewiesene Temperaturbereich wieder eingehalten wird, ist auch die „Reaktionszeit“ der Anzeige wieder im vorgegebenen Zeitfenster. Kondenswasser oder Feuchtigkeit an den Pins können eine elektro-chemische Reaktion verursachen, welche die Schaltung unterbrechen kann. Deshalb sollte eine relative Luftfeuchtigkeit von 50 % in den Räumlichkeiten herrschen.

Lötprozess

Bereits seit Jahren setzen die RoHS-Richtlinien und die damit verbundene Umstellung von bleihaltigen- auf bleifreies Lot höhere Löttemperaturen voraus. Deshalb ist unbedingt darauf zu achten, dass es zu keinen mechanischen Verspannungen während des Lötprozesses kommt. Daher ist die richtige Positionierung des Displays für das Wellenlöten wichtig. In einer horizontalen Lötrichtung werden PIN-Reihen gleichzeitig und homogen erhitzt, was Schäden vorbeugt. Es sollten auch Zug- und Druckbelastungen vermieden werden, denn sie führen zu Ausfällen an der Kontaktfläche zwischen Glas und Pins. Per Prinzip sollten Pins auch mechanisch spannungsfrei eingelötet werden. Sind Pins bauartbedingt kürzer als 6 mm, ist das Lösten von Hand vorzuziehen. Diese Überlegungen gelten auch bei eingearbeiteten Sicken an den Pins.

Das Hauptaugenmerk gilt beim Lötprozess den Polarisatoren des Displays. Der obere und untere Polarisator kann leicht beschädigt werden, wenn die Temperatur in ihrer Umgebung rund 70 °C überschreitet. Daher sollte das LC-Display während des Wellenlötens abgedeckt werden.

- Displays richtig handhaben

- Platz im Gehäuse abschätzen – eine Faustformel

- Darstellung von quasistatischen Inhalten ist problembehaftet