Infotainment & ADAS schneller testen

Pixelgenaue Testwerkzeuge

Das Videosystem im Fahrzeug ist ein Multitalent aus verschiedenen Technologien. Der Testaufwand dafür ist hoch und bisher nur wenig automatisiert - neue Testwerkzeuge schaffen Abhilfe und ermöglichen schnelleres Testen auf Systemlevel.

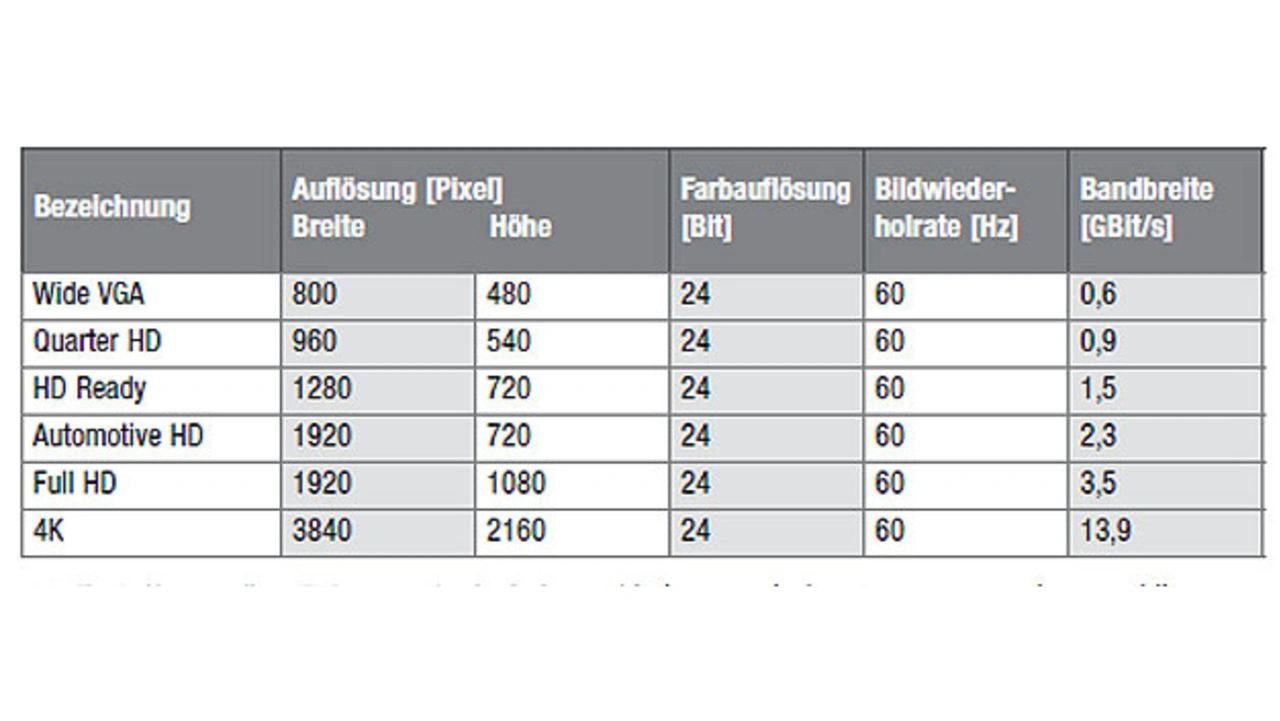

Die Bildqualität heutiger Smartphones, Tablets und UHD-Fernsehgeräte ist hervorragend. Diesen hohen Maßstab legen Automobilhersteller an die Bilddarstellung in den Videosystemen ihrer Fahrzeuge an. Die Messlatte ist auch deshalb so hoch, weil dem Fahrer oder den Fahrgästen sofort auffällt, wenn das Bild der Rückfahrkamera, die Karte des Navigationssystems oder die grafische Oberfläche des Multimediasystems nicht optimal dargestellt wird. Gleichzeitig fordern brillante Darstellungen und hohe Displayauflösungen dem Videosystem das gerade noch technisch Mögliche ab. Eine Videobandbreite von bis zu 18 Gbit/s ist nur ein Beispiel dafür (siehe auch Tabelle 1).

Jobangebote+ passend zum Thema

Um diese Funktionen sprichwörtlich »auf die Straße zu bekommen«, arbeiten Automobilhersteller mit internationalen Teams aus unterschiedlichen Lieferanten zusammen. Ohne diesen globalen Zugriff auf spezialisierte Hersteller und Entwicklungsdienstleister wären solche Projekte auch nicht möglich.

Testen auf Systemlevel

Die Herausforderung bei der Entwicklung eines Videosystems liegt, neben der Entwicklung einzelner Komponenten, in der Kompatibilität, Interoperabilität und Vernetzung dieser Komponenten. Wenn die Komponenten nicht als Gesamtsystem funktionieren, erfolgt kein optimales Kundenerlebnis im Fahrzeug. Dafür ist das Testen des gesamten Videosystems erforderlich. In der Regel sind einzelne Geräte oder Funktionen nicht eigenständig lauffähig und überprüfbar. Hier kommt die Schattenseite der internationalen Zusammenarbeit zum Vorschein: Treten bei einem oder mehreren Entwicklungspartnern Verschiebungen in den Entwicklungszeitplänen auf oder kommt es zu unvorhergesehenen Reisebeschränkungen, Flugausfällen oder Lieferengpässen, fehlen Teile des Systems und ein Systemleveltest kann nicht durchgeführt werden. Und auch wenn nach vorgegebenen Spezifikationen entwickelt wird, werden diese oft unterschiedlich interpretiert. Das bringt eine langwierige Fehlersuche mit sich, die den Testaufwand deutlich erhöht und dafür sorgt, dass er mittlerweile überproportional mit der steigenden Komplexität heutiger Videosysteme im Fahrzeug wächst.

Testwerkzeuge für die Videoarchitektur von heute und morgen

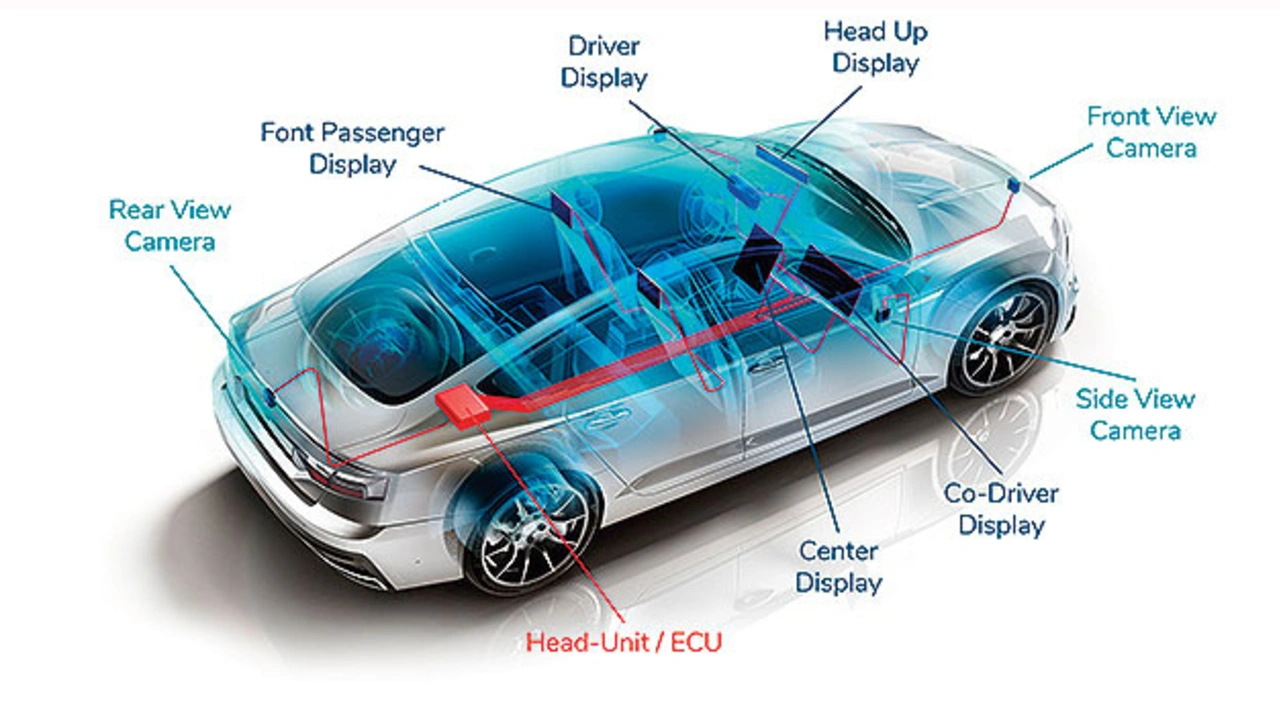

Benötigt werden Werkzeuge, die den Automobilherstellern und Lieferanten ein autarkes Testen der einzelnen Videokomponenten ermöglichen (Bild 1). Dazu gehören Videoquellen und -senken, die eine Inbetriebnahme und Entwicklung auch dann zulassen, wenn einige Systemkomponenten wegen Entwicklungsverzögerung noch nicht verfügbar sind. Für das Verifizieren von vorgegebenen Spezifikationen sind Geräte nötig, die umfangreiche Analysefunktionen z.B. bezüglich der Videoinhalte, Pixelwerte, Timings und Parametereinstellungen der einzelnen Komponenten und den darin verwendeten Technologien mitbringen. Ein weiterer Typ von Entwicklungs-werkzeugen sollte die systemische Integration der Komponenten gestatten und eine minimalinvasive Diagnostik durchführen, um die Komponenten nicht zu beeinflussen.

Im Folgenden wird beschrieben, wie diese Test- und Entwicklungswerkzeuge beschaffen sein müssen. Vor dieser Diskussion wird eine typische Videoarchitektur im Fahrzeug beschrieben, um anhand dieses Systems eine passende Testumgebung zu entwerfen. Bild 2 zeigt eine typische Videoarchitektur eines heutigen Fahrzeugs. Sogenannte Serializier- und Deserializer-Halbleiterchips (SerDes-Chips), wie z.B. APIX, FPDLink, GMSL, stellen die Übertragung von Videodaten zwischen den Videokomponenten innerhalb von Fahrzeugen über spezielle automobile Kabel und Stecker bereit. Bilddaten werden geräteintern von den Mikroprozessoren über unterschiedliche Videoschnittstellen von und zu den SerDes-Chips gesendet. Typische Videoschnittstellen in heutigen Fahrzeugen sind DisplayPort, HDMI, MIPI-CSI2/-DSI oder oLDI.

| Warum Automotive Full HD? |

|---|

| Für FullHD beträgt die Auflösung horizontal 1920 und vertikal 1080 Pixel. Die automobile Auflösung von 1920 × 720 entstand durch Reduktion der vertikalen Auflösung von 1080 auf 720 Pixel wegen des im Fahrzeug verfügbaren Bauraums. Vertikal ist durch die Begrenzung nach oben z.B. durch die Windschutzscheibe und unten durch die Mittelkonsole weniger Platz. |

Die sogenannte »automotive Full HD« Auflösung mit 1920 × 720 Pixeln ist in vielen Fahrzeugen bereits Standard. Im Premiumsegment sind deutlich höhere Auflösungen üblich. Die eingesetzten SerDes-Chips und Videoschnittstellen müssen die daraus resultierenden Bandbreiten mit teilweise weit mehr als 6 GBit/s unterstützen. Für zusätzliche Funktionen wie Touchbedienung oder haptisches Feedback wird über die SerDes-Bausteine außerdem eine parallele Kommunikation zwischen den Videokomponenten bereitgestellt – meist I2C, UART oder Ethernet.

Für kleine Leistungen (ca. 5 – 10 W) ist eine Spannungs- und Stromversorgung über die Videoleitung möglich, was insbesondere bei Kameras durch die Kabel und Steckerreduktion hohe Kosteneinsparungen und optimale elektromagnetische Verträglichkeit und Emissionen ermöglicht.

Die in Bild 2 gezeigte Videoarchitektur findet neben den PKWs in ähnlicher Weise Anwendung bei Vans, LKWs sowie in Sonderfahrzeugen wie z.B. Taxis, Rettungs- und Einsatzfahrzeugen. In Zukunft werden Videokomponenten mit noch höherer Auflösung in Fahrzeuge integriert. Dafür werden Testwerkzeuge benötigt, die eine Stromversorgung per Videoleitung herstellen, Videokomponenten initialisieren können und Videodaten auf Pixelebene visualisieren und analysieren. Durch neue Einsatzgebiete, die sich bereits heute abzeichnen, werden weitere Anforderungen entstehen. Sie bleiben durch modulare und flexible Architekturen und Auslegungen der Testgeräte bewältigbar. Neue Anwendungsbereiche sind z.B. Scheinwerfer-Projektionssysteme und eine sichere Videoübertragung nach ASIL für das autonome Fahren.

Automatisierung von Tests der Videoarchitektur

Die Abstraktion der Videoübertragung durch die SerDes-Chips bringt den OEMs und Tier-1-Lieferanten den großen Vorteil, die komplexe Übertragung mit hohen Bandbreiten in einzelnen Chips kapseln zu können. Ohne diese Möglichkeit wären die heute genutzten Videoarchitekturen wahrscheinlich nicht möglich.

Durch die Kapselung verlieren die OEMs und Tier-1-Zulieferer aber auch den Zugriff für Diagnose und Verifikation der Videoübertragung. Mit anderen Worten: Es gibt Stecker an den Fahrzeugkomponenten, deren Funktion extrem schwer zu testen sind und Verbindungen zwischen diesen Komponenten, auf denen Fehler nicht eindeutig erkennbar und für die Fehlerbehebung einer Komponente nicht eindeutig zuweisbar sind. Autarke Tests können in diesen Fällen nur mit den Evaluierungskits der SerDes-Hersteller durchgeführt werden. Mit diesen Evaluierungskits kann der Entwickler mit der SerDes-Hardware und den Daten auf der Videoschnittstelle direkt auf der Hardwareebene interagieren. Für den Test von Fahrzeugkomponenten müssen die Chipfunktionen dann ohne hilfreiche Abstraktionsschichten angesprochen werden. Das klingt zunächst nicht tragisch, aber für SerDes-Chips gibt es je nach Leistungsklasse hunderte bis tausende Konfigurationsmögichkeiten, um die Hardware auf jeden Anwendungsfall flexibel anzupassen. Die direkte Interaktion mit der Hardware bedeutet also, dass all diese Einstellungen für den Chip händisch bei jeder Inbetriebnahme auf das Evaluierungskit übertragen werden müssen. Schon eine Abweichung bei einer Einstellung kann dazu führen, dass die Videoverbindung nicht funktioniert. Da bei einem Test auch immer von einer falschen Einstellung auf der Gegenseite, d.h. dem zu testenden Gerät, ausgegangen werden muss, folgt oft eine stundenlange Suche nach den richtigen Einstellungen.

Ist die richtige Konfiguration endlich gefunden, müssen die Videodaten über die SerDes-Schnittstelle gesendet oder empfangen werden. Auch hier liegen einige Stolpersteine. Beispielsweise nutzen viele Evaluierungskits eine parallele Videoschnittstelle. Dabei werden einzelne Bits für die RGB-Anteile über einzelne Hardwarepins übertragen. So lassen sich übertragene Daten zwar detailliert testen, aber der Test auf Systemlevel ist damit nur bedingt möglich. Unmöglich sind Testszenarien für weitergehende Anwendungsfälle wie die Stromversorgung und parallele Datenkommunikation über die Videoleitung oder die Nutzung von mehreren Monitoren an einem Anschluss mittels der sog. »Multi-Stream Transport« (MST)-Technologie. Kurz zusammengefasst: Der Test der Videoschnittstellen benötigt viele Stunden um kleinteilige Fehler aufzuspüren.

Was wird für ein effektiveres Testen benötigt? Die Videoarchitektur muss ganzheitlich abgedeckt werden und der Grad der Testabdeckung darf nicht von der verwendeten SerDes-Technologie abhängen. Alle modernen Videoschnittstellen müssen im Detail zugänglich sein und für jeden Einsatzzweck muss ein flexibles Routing der Videodaten ermöglicht werden. Essenziell ist eine schnelle und präzise Fehlersuche als Grundlage für eine detaillierte Fehlerbeschreibung, mit der die Tier-1-Lieferanten in aller Welt arbeiten können.

TZ Electronic Systems hat Geräte entwickelt, die diese Aspekte vereinfachen. Hard- und Software der Geräte werden über Standardschnittstellen angebunden und lassen sich nahtlos in bestehende Testumgebungen integrieren. Wie sich Videosysteme im Fahrzeug mit diesen Geräten effektiv testen lassen, wird im Folgenden beschrieben und dazu die Videoarchitektur im Fahrzeug Schritt für Schritt betrachtet.

Messgerät übernimmt Stromversorgung und Komponenteninitialisierung

Kamerasysteme im Fahrzeug sollen über hochintegrierte Verbindungen angeschlossen werden, um die Kosten gering zu halten und die EMV-Anforderungen zu erfüllen. Dafür wird u.a. die Stromversorgung über die geschirmte Videoleitung geführt. Um über diese Verbindung ein Bild von der Kamera zu erhalten, müssen nun drei Schritte erfolgen:

- Spannungs- und Stromversorgung über die Videoleitung zur Verfügung stellen

- Initialisierung der Kamera über die Datenschnittstellen der SerDes-Chips

- Starten der Videoübertragung z.B. über CAN-Befehle

Dies gilt vergleichbar auch für andere Videokomponenten wie Head-Units und Displays, auch wenn sie separat mit Spannung versorgt werden. Für einzelne Laboraufbauten kann das, wie oben beschrieben, über entsprechende Versuchsplatinen oder über direktes Testen der Komponenten erfolgen. Für die Skalierung des Testings in die Breite müssen entsprechende Testwerkzeuge die notwendige Ausfallsicherheit, kurze Rüstzeit und Reproduzierbarkeit bieten. Außerdem werden zusätzliche Funktionen benötigt, wie die Überwachung und Erfassung des Spannungs- und Stromverlaufs und es sollten unterschiedliche Initialisierungssequenzen gespeichert werden können, um schnell auch Tests mit anderen Modellen oder Versionen durchzuführen.

Alle Geräte von TZ Electronic Systems bieten Funktionen für eine schnelle Initialisierung und Spannungsversorgung, beides angepasst an den jeweiligen Anwendungsfall. Die vollständige Initialisierungssequenz, die bei den Evaluierungskits noch per Hand eingespielt werden muss, wird in den TZ-Geräten gespeichert und automatisch an die angeschlossenen Geräte übermittelt. Damit lässt sich der Aufwand für die Inbetriebnahme von mehreren Stunden auf einige Minuten oder sogar direktes Plug-and-play reduzieren.

- Pixelgenaue Testwerkzeuge

- Videodaten aufzeichnen und visualisieren