Sensoren für teilelektrische Antriebe

»Wenn Sie die kritischen Lastpunkte kennen...

...spüren Sie die Unterschiede.« Bei Hybridfahrzeugen ergeben sich durch das komplexe Zusammenspiel von Elektromotor und Verbrenner neue Herausforderung für die Antriebssteuerung. Welche Rolle dabei Magnetsensoren spielen, erklärt Dr. Matthias Grewe von Infineon.

Verbrennungsmotoren werden anhand von Sensordaten gesteuert. Ein zentraler Aspekt ist die Bestimmung der Lage von Kurbel- oder Nockenwelle. In Hybridfahrzeugen ergeben sich aus dem Wechsel zwischen Verbrenner und Elektromotor viele neue Betriebszustände, die neue Anforderungen an die Funktionsweise der Sensoren stellen. Beispielsweise kommt es zu dynamischen Abschaltungen des Verbrenners mit Auspendelbewegungen der Kurbelwelle. Auch das Starten des Verbrenners beim Wechsel vom rein elektrischen Fahrmodus ist ein Fall, der bisher noch nicht in all seinen Feinheiten berücksichtigt wurde. Relevant ist hier vor allem die Positionsbestimmung der Kurbelwelle. Sie lässt sich durch optimierte Sensoren verbessern, mit positiven Auswirkungen auf das Energiemanagement, das Fahrgefühl und die Sicherheit im Fahrzeug.

Jobangebote+ passend zum Thema

Herr Dr. Grewe, wo genau liegen die Probleme bei der Positionsbestimmung der Kurbelwelle?

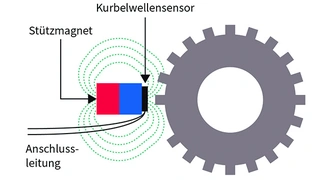

Der aktuelle Winkel und die Rotationsrichtung der Kurbelwelle wird über einen Magnetsensor und ein Geberrad ermittelt. Das ist ein Zahnrad mit typischerweise 58 Zähnen. Der Sensor misst dabei die Änderung des Magnetfelds, wenn ein einzelner Zahn an ihm vorbeizieht. Das Ziel ist, die Position der Kurbelwelle und deren Geschwindigkeit zu jedem Zeitpunkt möglichst genau zu kennen, um die weiteren Prozesse wie z.B. die Einspritzung und Zündung äußerst exakt steuern zu können. In vielen Fällen ist das verfügbare Signal für den Sensor allerdings sehr klein. Daher sind intelligente Algorithmen im Sensor nötig, die sicherstellen, dass auch bei ungünstigen Bedingungen kein Zahn übersehen wird. Um der sehr rauen Umgebung des Sensors in der Nähe des Motorblocks und der mechanischen Integration Rechnung zu tragen, haben wir über viele Sensorgenerationen hinweg sukzessiv intelligentere Kalibrationsalgorithmen entwickelt, die die Einflussfaktoren auf die Genauigkeit nahezu komplett unterdrücken können. Dazu zählen z.B. eine Varianz des Luftspaltes zwischen Sensor und Geberrad, Vibrationen, Fertigungstoleranzen und Verschleißeffekte des Geberrads aber auch Temperaturschwankungen, die während des Betriebs auftreten können.

Bei hybriden Antrieben kommen nun viele neue Betriebszustände hinzu. Beispielsweise kann die ausgekuppelte Kurbelwelle während des elektrischen Fahrbetriebs leicht pendeln und sich für den Sensor damit erratisch vor- und rückwärts bewegen. Da der Antriebsstrang in Bewegung ist, können auch Vibrationen des Luftspalts auftreten. Bei einer längeren Auszeit des Verbrenners, z.B. bei einer Bergabfahrt mit dem Elektromotor, sind außerdem deutlich größere Temperaturschwankungen zu erwarten und so weiter. Unsere Ingenieure haben mittlerweile eine Sammlung komplexer Szenarien zusammengestellt.

Zusätzlich sehen wir verstärkt den Trend, Seltenerdmagnete durch ferritbasierte Magnete zu ersetzen. Die von diesen Magneten erzeugte Flussdichte ist nicht nur deutlich geringer sondern weist auch noch eine wesentlich größere Temperaturabhängigkeit auf. Trotzdem bleibt das Ziel für den Sensor unverändert: Die Position und die Geschwindigkeit der Welle muss zu jeder Zeit sicher und ohne Genauigkeitseinbußen gemessen werden können.

Im Paper »New challenges for engine sensors in hybrid powertrains« spricht Ihr Kollege Klaus Grambichler von »nasty surprises«, die bei Hybridfahrzeugen auftreten können. Was sind diese bösen Überraschungen?

Bei den heute typischerweise eingesetzten Sensoren kann die Kurbelwellenposition während des elektrischen Fahrens durch fehlerhafte Detektion der Bewegungen des Geberrades verfälscht werden. Im schlimmsten Fall könnte dies zu einem falschen Einspritz- oder Zündzeitpunkt führen. Um einen sicheren Start zu gewährleisten, muss also der Starter-Generator die Kurbelwelle antreiben, bis die korrekte Kurbelwellenposition anhand der Referenzzone des Geberrads wieder sicher erkannt wurde. Erst dann kann die Einspritzung und Zündung gestartet werden. Für den Fahrer macht sich dies dadurch bemerkbar, dass beispielsweise beim Umschalten vom elektrischen Segelbetrieb in den Hybridmodus das Fahrzeug verzögert beschleunigt, nachdem er auf das Gaspedal drückt. Dies beeinträchtigt das Fahrgefühl und kann z.B. beim Abbiegen oder beim Überholen auch zu kritischen Fahrsituationen führen. Darüber hinaus benötigt ein längerer Startvorgang auch höhere Leistungsreserven der Fahrzeugbatterie.

Wie lässt sich diese Zeit verkürzen?

Man muss berücksichtigen, dass sich ein Sensor fortlaufend kalibriert. Wie bereits erwähnt, können sich bestimmte Parameter während der rein elektrischen Fahrt anders darstellen als bei laufendem Verbrennerbetrieb. Kalibriert sich der Sensor auf dieser Basis neu, ist er also gewissermaßen fehlkalibriert, wenn der Verbrenner wieder anspringt, was dann zunächst korrigiert werden muss.

Ihr Magnetsensor TLE4929C-XHA berücksichtigt diesen Aspekt – wie funktioniert das?

Der Sensor erkennt den rein elektrischen Fahrmodus an dem charakteristischen Rotationsverhalten der Welle und wechselt dann in einen anderen Betriebsmodus. Dabei werden die Schaltschwellen des Sensors eingefroren und damit eine Fehlkalibrierung verhindert. Somit werden weiterhin korrekte Sensordaten übermittelt. Damit kennt die Motorsteuerung beim Wechsel in den Verbrennungsmodus die Kurbelwellenposition und -richtung, und der Verbrenner lässt sich schneller reaktivieren.

Der XHA ist bereits die dritte und neueste Generation dieses Sensors, die wir in enger Zusammenarbeit mit Motorherstellern, Sensor- und Steuergerätelieferanten entwickelt haben. In der zweiten Generation wurde die Funktionalität des Sensors für die Start-Stopp-Funktionen erweitert; in der Version XHA werden nun auch die spezifischen Anforderungen für rein elektrische Fahrmodi komplett berücksichtigt. Es ist ein gutes Beispiel dafür, wie Erfahrungen aus der Anwendung einer Sensorgeneration in die Entwicklung der nächsten Generation mit einfließen.

Wo liegen die Vorteile für den Fahrzeughersteller und was hat der Fahrer am Ende davon?

Der Startergenerator und auch die Batterie werden weniger in Anspruch genommen, denn je rascher der Motor zur Verfügung steht, desto kürzer muss der Generator arbeiten. Das hat wesentlichen Einfluss auf die Dimensionierung z.B. der Batterie. Zeitlich sprechen wir über eine Differenz von etwa einer halben Sekunde. Das hört sich sehr wenig an, ist aber auf die Lebensdauer eines Fahrzeugs gerechnet durchaus signifikant – vor allem aufgrund der stark steigenden Anzahl der Start-Stopp-Zyklen des Verbrenners.

Für den Fahrer macht es sich im Fahrkomfort und auch in der Sicherheit bemerkbar. Das Fahrzeug soll ja immer so reagieren wie vom Benutzer gewünscht, unabhängig vom aktuellen Zustand des Hybridantriebs. Hier gibt es heute zwischen den verschiedenen Systemen teilweise deutliche Unterschiede – je nachdem, wie der Hersteller diesen Aspekt technisch gelöst hat. Wenn das Auto anschließend nur verzögert beschleunigt, führt das schnell zu Frust am sparsamen Segelmodus, und der Fahrer schaltet ihn womöglich ab. Hier geht es letztlich auch um die Akzeptanz der Hybridfahrzeuge am Markt und vor allem um die damit real erzielten CO2-Einsparungen.

Infineon bewirbt die Fahrzeugsensoren auch unter dem Aspekt Klimaziele. Welchen Beitrag kann ein optimierter Sensor hier tatsächlich leisten?

Sensoren für teilelektrische Antriebsstränge

Moderne Verbrennungsmotoren verfügen mittlerweile über enorm ausgeklügelte Regelungskonzepte. Im Hinblick auf neue Abgasnormen wie z.B. Euro 7 sehen wir verstärkte Aktivitäten der Hersteller bei der Entdrosselung der Motoren, also der Art und Weise wie die Luftmengenregelung umgesetzt wird. Mit variabler Ventilsteuerung, auch VVT genannt, lassen sich hier noch Verbesserungspotenziale heben. Dabei spielt die Leistungsfähigkeit des gesamten Sensoriksystems, aber vor allem der Nocken- und Kurbelwellensensoren, eine große Rolle. Die Genauigkeitsziele für einen modernen VVT-Sensor liegen mittlerweile im Bereich von ein paar Zehntel Grad. Hinzu kommen dann noch weitere Sensoren für den elektrischen Antriebsstrang. Es ist dieses Gesamtpaket, das auf die Klimaziele einzahlt.

Wie schätzen Sie das Erreichen der CO2-Ziele ein?

Das ist eine Herausforderung, der sich alle OEMs stellen müssen und dies auch tun. Sie nutzen alle zur Verfügung stehenden und kommerziell darstellbaren technischen Mittel. Aktuell sehen wir hier vor allem die forcierte Einführung von Hybrid- und Elektromodellen, aber auch weitere Optimierungen des Verbrennungsprozesses z.B. mittels der genannten variablen Nockenwellensteuerung. Laut unserer Schätzung sind mit einem 48-V-Mild-Hybrid CO2-Einsparungen in der Größenordnung von 15 Prozent möglich. Bei 400-V-Systemen liegt das Potenzial durch die erhöhte elektrische Leistung deutlich höher. Und bei voll-elektrischen Systemen dann bei 100 Prozent.

Welche Hebel gibt es bei den Verbrennern noch?

Das rein technische Potenzial, bezogen auf den Motor an sich, ist heute sicherlich größtenteils ausgeschöpft. Und bei einigen Playern laufen bekanntermaßen jetzt die letzten großen Entwicklungsprojekte. Großes Potenzial besteht noch im Zusammenspiel von Verbrenner und E-Maschine im Hybridantrieb. So gibt es viele Fahrsituationen, vor allem im Stadtverkehr, bei denen der Verbrennungsmotor komplett abgeschaltet und auf einen reinen Elektromodus umgeschaltet werden kann, was mit einer entsprechenden Spriteinsparung einhergeht. Zudem arbeitet der Verbrennungsmotor nur in einem relativ schmalen Betriebsbereich besonders effizient. Im Umkehrschluss besteht ein großes Potenzial darin, den Verbrennungsmotor über weite Bereiche in diesem optimalen Betriebsbereich zu betreiben und z.B. hohe Drehmomentanforderungen, die mit hohem spezifischen Verbrauch einhergehen, durch gezielten Einsatz des Elektromotors zu vermeiden. Darüber hinaus ermöglicht die Kombination aus E-Motor und Verbrenner den Einsatz kleiner Verbrennungsmotoren, also ein Downsizing, ohne das Fahrerlebnis allzu sehr einzuschränken. Kleinere Motoren mit weniger Zylindern und kleinerem Hubraum verbrauchen per se weniger.

Welche weiteren neuen Anforderungen stellen die E-Fahrzeuge an die Sensoren im Antriebsstrang?

Elektrische Motoren, aber auch die Umrichter und die Leitungssätze erzeugen aufgrund der hohen Stromstärken beachtliche Magnetfelder. Mit Ausnahme des Startermotors kannte man diese Problematik bei konventionellen Antrieben bisher kaum. Daher ist die Streufeldrobustheit bei modernen Sensorsystemen ein wesentliches Kriterium. Dabei gibt es verschiedene Entwicklungsansätze, die wir holistisch betrachten. So können wir einerseits magnetische Sensoren mit intrinsischer Streufeldrobustheit anbieten, in anderen Fällen lässt sich die erforderliche Immunität durch einen besonders smarten Aufbau des Magnetkreises erzielen. Wir haben beispielsweise ein Sensorikkonzept für die hochpräzise Rotorlagemessung bei elektrisch kommutierten Elektromotoren entwickelt, bei dem das komplette Sensorsystem in der Antriebswelle verbaut wird. Das garantiert nicht nur eine enorme Streufeldrobustheit, sondern spart auch noch viel Platz in der Anwendung – ein weiterer besonders wichtiger Aspekt bei den komplexen Hybridantrieben.

Ein anderes Thema, das nicht ursächlich mit E-Fahrzeugen zu tun hat, aber durch deren Wachstum verschärft wird, sind die Verfügbarkeit und die Kosten für Seltenerdemagnete, kurz SEM. Schon heute werden Motoren unter anderem unter der Maßgabe dimensioniert, welche Menge an seltenen Erden eingesetzt werden. In der Vergangenheit waren SEM in Motordrehzahlsensoren standard, weil sich mit ihnen eine hohe Leistungsfähigkeit erzielen lässt. Nun sollen sie durch Ferrit-Magnete ersetzt werden.

Wie weit sind sie damit?

Ferrit-Magnete erzeugen gegenüber den SEM in der Regel eine geringere Flussdichte, was sich auf die Leistungsfähigkeit des Sensors auswirkt. In der Zusammenarbeit mit Kunden und Magnetherstellern haben wir aber gesehen, dass sich auch mit Ferriten eine mehr als zufriedenstellende Leistungsfähigkeit erzielen lässt. Ein Ziel, den Einsatz von SEMs auf unter 50 Prozent des Gesamtvolumens zu reduzieren, scheint mir daher langfristig als durchaus realistisch.