LoadSensor-Technologie von Pewatron

»Die Zeit ist reif für kapazitive Sensorik«

Fortsetzung des Artikels von Teil 1

Je weniger mechanische Teile, desto kostengünstiger

»Ein anschauliches Beispiel ist der gute alte Videorecorder«, erläutert Kistler. »Trotz Stückzahlen, die in die Millionen gingen, war in der großen Zeit der Videorecorder im Fachhandel kaum ein Gerät unter 100 US-Dollar zu bekommen. Doch als die DVD-Player auf den Markt kamen, dauerte es nicht lange, bis ihr Preis unter 50 Dollar fiel. Denn sie bestehen aus deutlich weniger mechanischen Komponenten. Hier zeigt sich klar der Vorteil elektronischer Lösungen – sie lassen sich über die Zeit immer günstiger produzieren oder leistungsfähiger machen.« Hauptgrund sei das Mooresche Gesetz (Transistorverdopplung alle ein bis zwei Jahre). »Auf die Mechanik lässt es sich nicht anwenden, doch die rasante Entwicklung in der Elektronik in den letzten Jahrzehnten kann man damit sehr gut erklären. Mit anderen Worten: In Sensoren mit möglichst einfacher Mechanik liegt das Potenzial niedriger Herstellungskosten.«

Dennoch gibt der Experte zu bedenken, dass einfache Konzepte meist auch verhältnismäßig einfach zu kopieren seien. Doch in der Sensorik relativiere sich das oft. Denn das entscheidende Know-how stecke in den Kompensationsalgorithmen, den Materialeigenschaften und dem Produktions- und Kalibrationsprozess. »Trotzdem sollte das Thema der Kopierbarkeit wie bei jeder Produktentwicklung beachtet werden«, so Kistler.

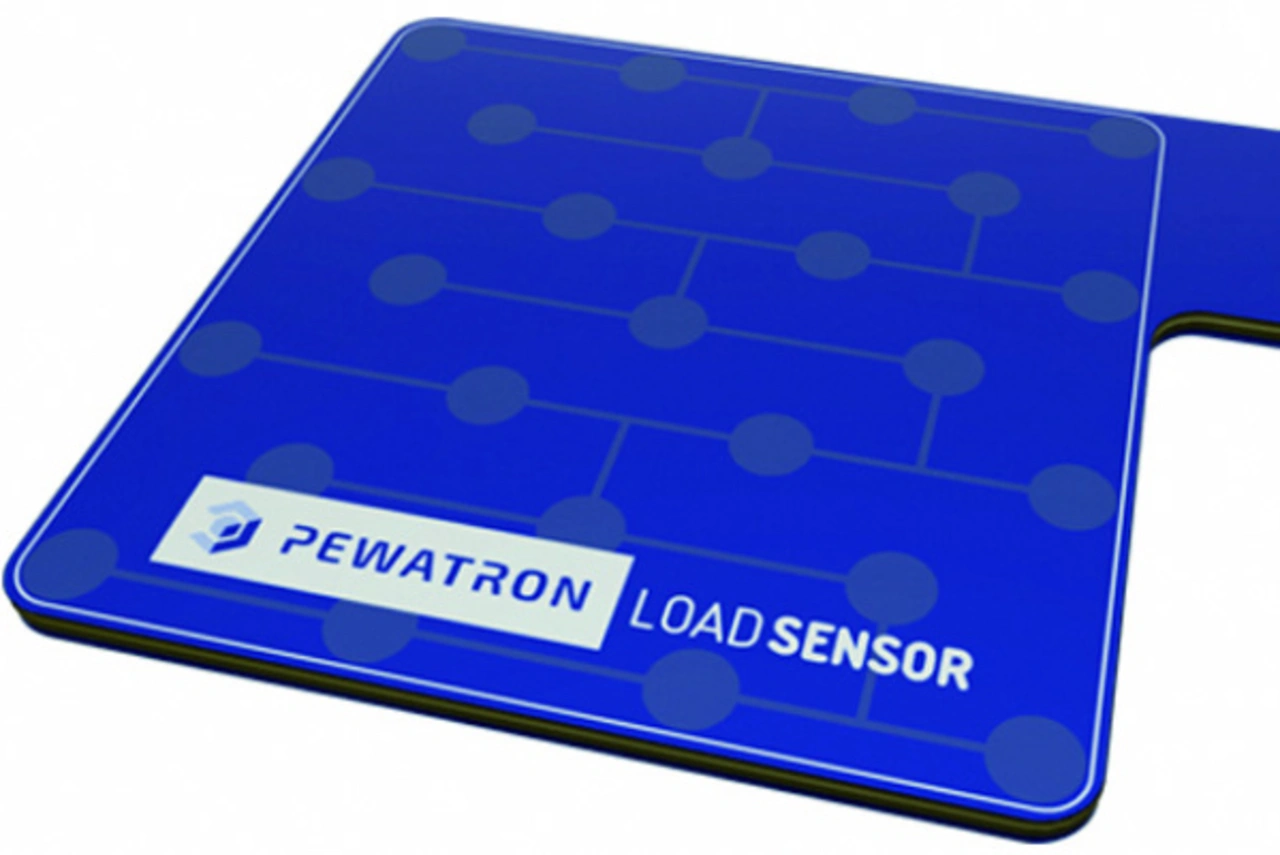

Der kapazitive LoadSensor

Das kapazitive Messprinzip, auf dem der LoadSensor basiert, ist konzeptionell einfach, stellt aber hohe Anforderungen an das Know-how der Entwickler. Das Prinzip: Auf zwei leitende Schichten wirkt Kraft ein. Dadurch verringert sich der Abstand – und je kleiner der Abstand, desto höher die Kapazität; dieses Messprinzip ist schon seit vielen Jahren bekannt. »Bislang gab es jedoch eher wenig kapazitive Sensorik, insbesondere im Vergleich zur resistiven«, führt Kistler aus. »Denn im Vergleich zu einer einfachen resistiven Brückenschaltung war die Elektronik für die Messung einer Kapazität deutlich aufwändiger, ungenauer oder teurer. Das hat sich in den letzten Jahren geändert. Durch die vielen Touchscreens in den bekannten Consumer-Produkten hat sich die Technologie rasant weiterentwickelt. Jetzt ist die Zeit reif für genaue und preislich interessante kapazitive Sensorik.«

Jobangebote+ passend zum Thema

Nun stellt sich die Frage: Was sind die entscheidenden Komponenten eines solchen Sensors? Zum einen ist es das Material zwischen den beiden Elektroden (Kondensatorplatten). Dieses Material bildet sowohl das Federelement als auch das Dielektrikum. Weitere wichtige Komponenten sind die Algorithmen für die Kompensationen von Temperatur, Feuchte, Nichtlinearitäten, Alterung und weiteren unerwünschten Effekten. Je weniger sich die Materialeigenschaften durch die Umgebungsbedingungen ändern, desto einfacher und besser ist die Kompensation.

Vereintes Sensorik- und Material-Know-how

Möglich wurde die neue Sensortechnologie durch die „Inhouse-Kombination“ des Know-hows des Sensorik-Experten Pewatron mit der Material-Expertise der Muttergesellschaft Angst+Pfister. Vor allem im Elastomer – es bildet das erwähnte Federelement/Dielektrikum – vereint sich entscheidendes Know-how. »Die Kombination dieses spezifischen Wissens in einer Firma ist wohl einzigartig», ist Kistler überzeugt. »Die meisten Sensorik-Unternehmen haben Kenntnisse im Bereich der Elektronik und in den typischen Materialien, die bei Sensoren eingesetzt werden, wie Silizium, Keramik und allenfalls Edelstahl. Aber im Bereich der Elastomere fehlt ihnen das Wissen. Umgekehrt fehlt den Firmen, die sich im Bereich von Material und Elastomer bewegen, das interne Elektronik- und Sensorik-Know-how. Bei uns kommt beides unter einem Dach zusammen. Diese Konstellation hat es uns ermöglicht, den kapazitiven LoadSensor innerhalb kürzester Zeit zu entwickeln – und sie ist auch Garant für die Weiterentwicklung dieser Technologie in den nächsten Jahren.« Denn an Applikationen für den LoadSensor wird es Kistlers Überzeugung nach nicht mangeln. »Entscheidend ist, dass die wesentlichen Vorteile dem Kunden einen echten Mehrwert bringen: Er profitiert von der geringen Dicke, der integrierten Aufhängung, dem kundenspezifischen Design und auch vom attraktiven Preis bei hohen Stückzahlen – im Gegensatz zu traditionellen Lösungen mit DMS oder Kraftzellen.«

- »Die Zeit ist reif für kapazitive Sensorik«

- Je weniger mechanische Teile, desto kostengünstiger