Leistungsanalyse für HF-Anwendungen

Schnelle und genaue Spulenverlustmessung

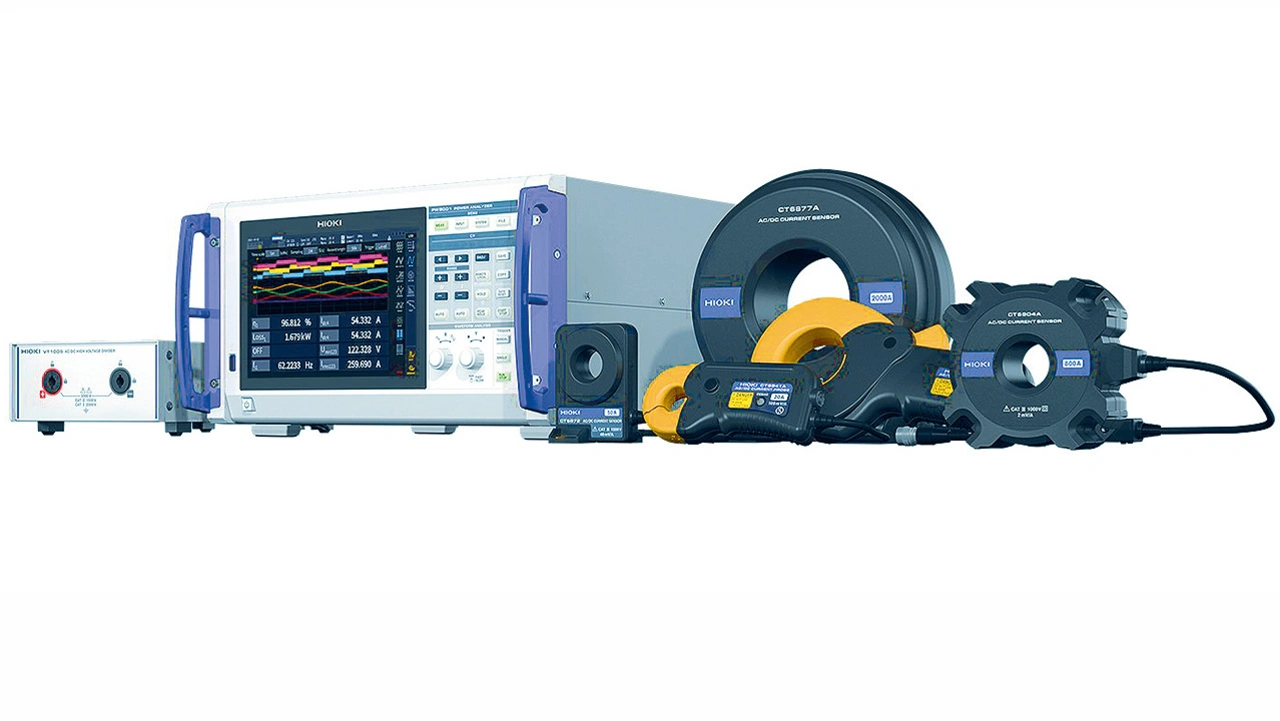

Der zunehmende Einsatz von SiC- und GaN-Bauelementen in Wechselrichtern führt zu immer höheren Schaltfrequenzen und kleineren, leichteren Wicklungen und Spulen. Für eine hochgenaue und schnelle Spulenverlustmessung auch bei hohen Frequenzen sorgen ein Leistungsanalysator und Stromsensoren von Hioki.

Immer höhere Frequenzen sind der Trend in vielen Bereichen der Elektrotechnik. Festkörpertransformatoren zum Beispiel machen unsere Energienetze flexibler und robuster. Sie regulieren die Netze, wenn diese durch die dezentrale Einspeisung von erneuerbaren Energiequellen stark belastet sind, oder wenn nach Feierabend alle E-Autos gleichzeitig geladen werden. Diese – auch Solid State Transformers (SST) genannten – Transformatoren sind viel kleiner und leichter als herkömmliche Netztransformatoren, denn sie arbeiten mit Frequenzen jenseits von 10 kHz.

Jobangebote+ passend zum Thema

Je weniger Verlustleistung, desto mehr Energieeffizienz

In der Elektromobilität haben inzwischen ultraschnelle Wechselrichter auf Basis von SiC- und GaN-Halbleitern eine herausragende Stellung, weil sie aufgrund der hohen Frequenzen sehr viel kleiner und leichter gebaut werden können. Man braucht sie zum Wandeln der 11-kW-Ladespannung AC in DC für die Batterie, zum Wandeln auf eine Drei-Phasen-Spannung AC für den Elektromotor oder zum Wandeln auf 12 V bzw. 24 V für die Hilfsstromkreise. Dabei ist klar: Je weniger Verlustleistung in allen verwendeten Spulen, desto mehr Energieeffizienz im Allgemeinen ist zu erwarten – bei EVs zum Beispiel trägt dies zu deutlich höheren Reichweiten bei.

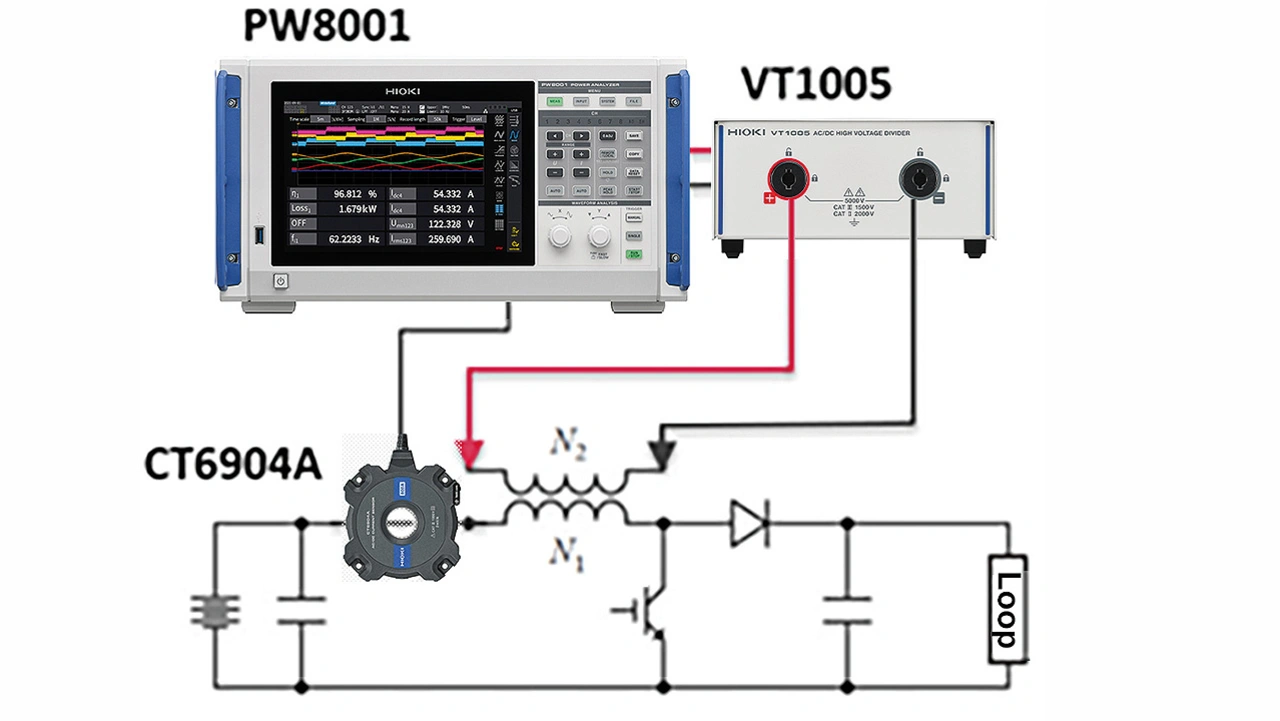

Zwei-Spulen-Verlustmessung mit einem Leistungsanalysator

Zur Bestimmung der Verluste in Spulen wird die Zwei-Spulen-Verlustmessung angewandt; so lassen sich der Gesamtverlust der Spule und der Kern- oder Spulenverlust bestimmen. Dabei werden in der Primärspule (N1) der Strom und die Spannung gemessen, in der Sekundärspule (N2) nur die Spannung. Die Messung ist in Bild 1 mit Hiokis Leistungsanalysator PW8001, einem Stromsensor CT6904 und dem Hochspannungs-teiler VT1005 vereinfacht dargestellt. Die Werte für Spannungen, Strom, Phasenwinkel etc. bilden die Grundlage zur Berechnung der Verluste in den jeweiligen Spulen. Diese Berechnung erfolgt mithilfe der User Defined Calculation Functions (UDFs), die der PW8001 dem Anwender zur Verfügung stellt. Der Kupferverlust ergibt sich, indem man den Spulenverlust vom Gesamtverlust abzieht.

Genaue Messung der Spulenverluste

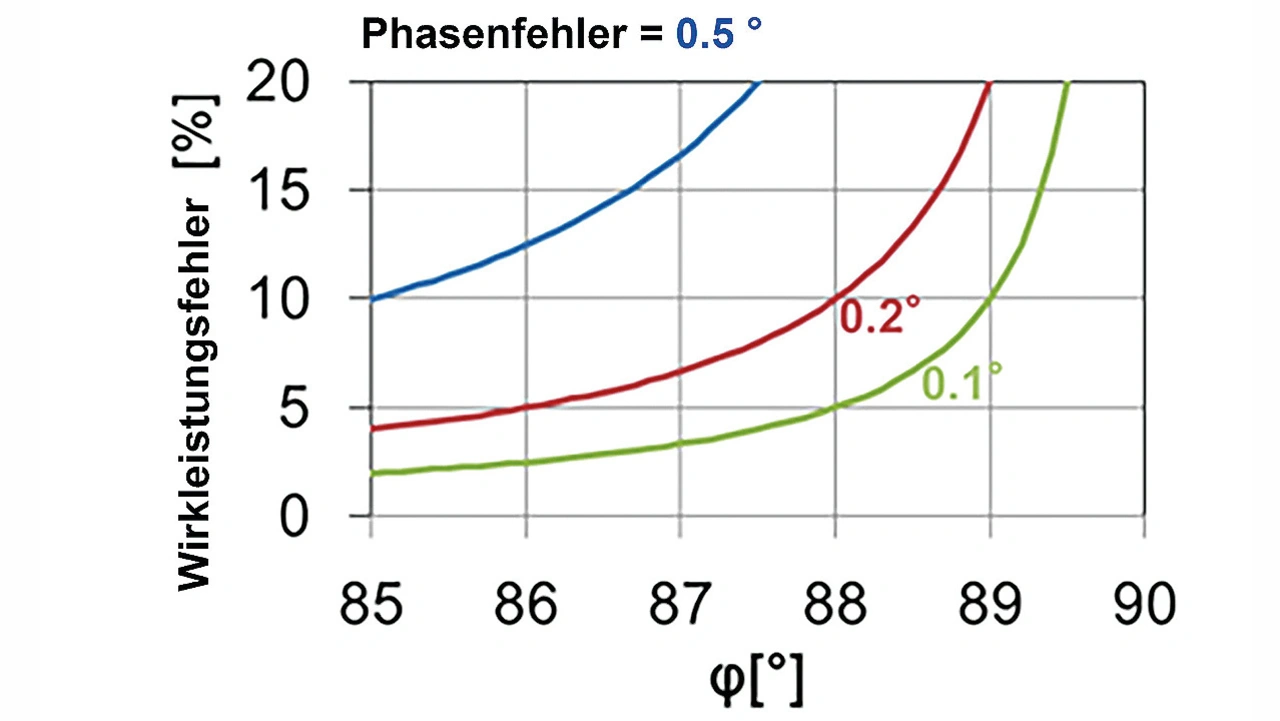

Spulenverluste genau zu messen ist eine große Herausforderung. Für aussagekräftige und reproduzierbare Ergebnisse sollte die Messung unter realen Bedingungen erfolgen. Sobald die Spannung mehr als 1000 V beträgt, ist ein Hochspannungsteiler wie der VT1005 erforderlich, um die genaue Messung mit einem Leistungsanalysator zu ermög- lichen. Weil der Phasenwinkel zwischen Spannung und Strom der Spule fast 90° beträgt, ist der Einfluss des Phasenfehlers auf das Messergebnis ebenfalls sehr hoch, wie Bild 2 zeigt.

Im Trend: Wireless Power Transfer

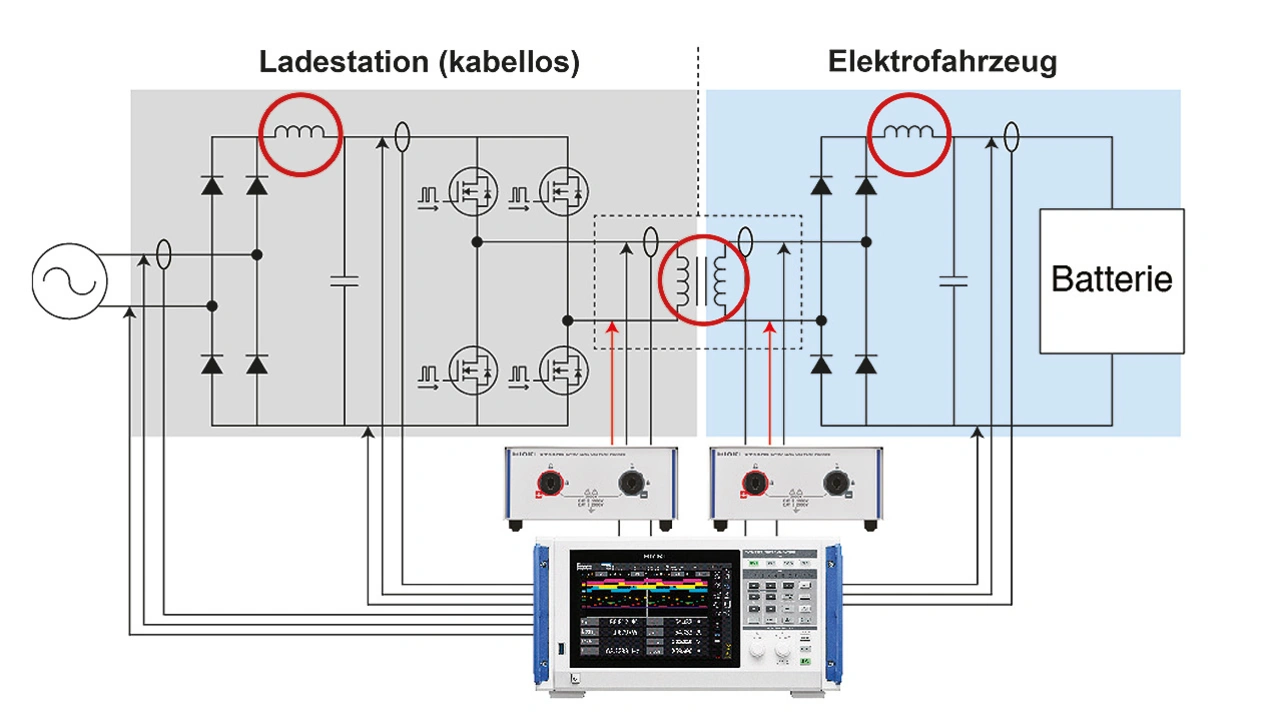

Eine weitere wichtige Rolle spielt die Zwei-Spulen-Verlustmessung beim Wireless Power Transfer (WPT). Das wird zunehmend wichtig, denn schon bald werden Elektrofahrzeugbatterien kabellos über Ladegeräte aufgeladen, die unter Parkplätzen oder Straßen installiert sind. Ähnliches kennt man bereits von Mobiltelefonen oder elektrischen Zahnbürsten. Durch WPT entfällt das lästige Verbinden von Ladekabeln. Diese neue Technologie wird den Komfort und die Akzeptanz von Elektroautos weiter erhöhen. Ihre Entwicklung läuft bei Herstellern von E-Autos und Ladegeräten auf Hochtouren. Dabei geht es um maximale Effizienz durch geringstmögliche Verluste bei der Übertagung von Energie zwischen der Sende- und der Empfangsspule (Bild 3).

Leistungsanalyse ist essenziell

Kritisch sind hier Messungen mit Leistungsanalysatoren. Sie messen Parameter wie Spannung, Strom, Leistungsfaktor und Oberwellenverzerrung. Mit diesen Daten entwickeln Ingenieure sowohl die Effizienz als auch die Zuverlässigkeit der Energieübertragung zwischen den Sende- und Empfangsspulen ständig weiter. Die genaue und schnelle Bewertung von Verlusten bei der Eingangs- und Ausgangsleistung einer kontaktlosen Übertragung beschleunigt maßgeblich den Entwicklungsprozess.

Bislang lag der Schwerpunkt der Entwicklungsingenieure auf der Reduzierung von Schalt- und Leitungsverlusten der Halbleiter. Um die Systemeffizienz weiter zu steigern, konzentrieren sie sich nun verstärkt auf die Spulen im WPT-System und analysieren deren Verluste unter Betriebsbedingungen. Bisher verwenden sie dazu ein Kalorimeter. Diese Methode ist sehr genau, hat aber einen großen Nachteil: Der Test dauert bis zu 30 Minuten. Ein Leistungsanalysator dagegen bestimmt alle Parameter in Sekundenschnelle.

Leistungsanalysator und Stromsensor im Zusammenspiel

Mit dem Leistungsanalysator PW8001 von Hioki in Kombination mit den Hioki-Stromsensoren und -Spannungsteilern lassen sich der Gesamtsystemwirkungsgrad und die Spulenverluste dank einzigartiger Funktionen hochgenau bestimmen. Beispielhaft zeigt Bild 4 das elektrische Diagramm eines WPT-Systems für elektrische Autos. Die Systemspulen sind rot eingekreist.

- Schnelle und genaue Spulenverlustmessung

- Präzise Ergebnisse auch bei hohen Frequenzen