Niederinduktiv aufgebaut

Schaltgeschwindigkeit von IGBT-Modulen

Fortsetzung des Artikels von Teil 1

Niederinduktiv aufgebaut

Wegen dieser kurzen Zeit bleibt die thermische Belastung des transienten Strompfades gering und muss nicht für hohe Verlustleistung dimensioniert werden. Es gibt zwei Ansätze zur Reduzierung der Induktivität im Pfad des transienten Stromes:

- Verwendung eines extrem niederinduktiven Strompfades mit der Überlappung der Stromschienen (z.B. Strombahnen auf einer Leiterplatte, Verwendung von Kondensatorfolie als Verbindung, etc.)

- Parallelschaltung mehrerer Verbindungen. Die besten Ergebnisse bekommt man bei einer abwechselnden Polarität der Anschlüsse.

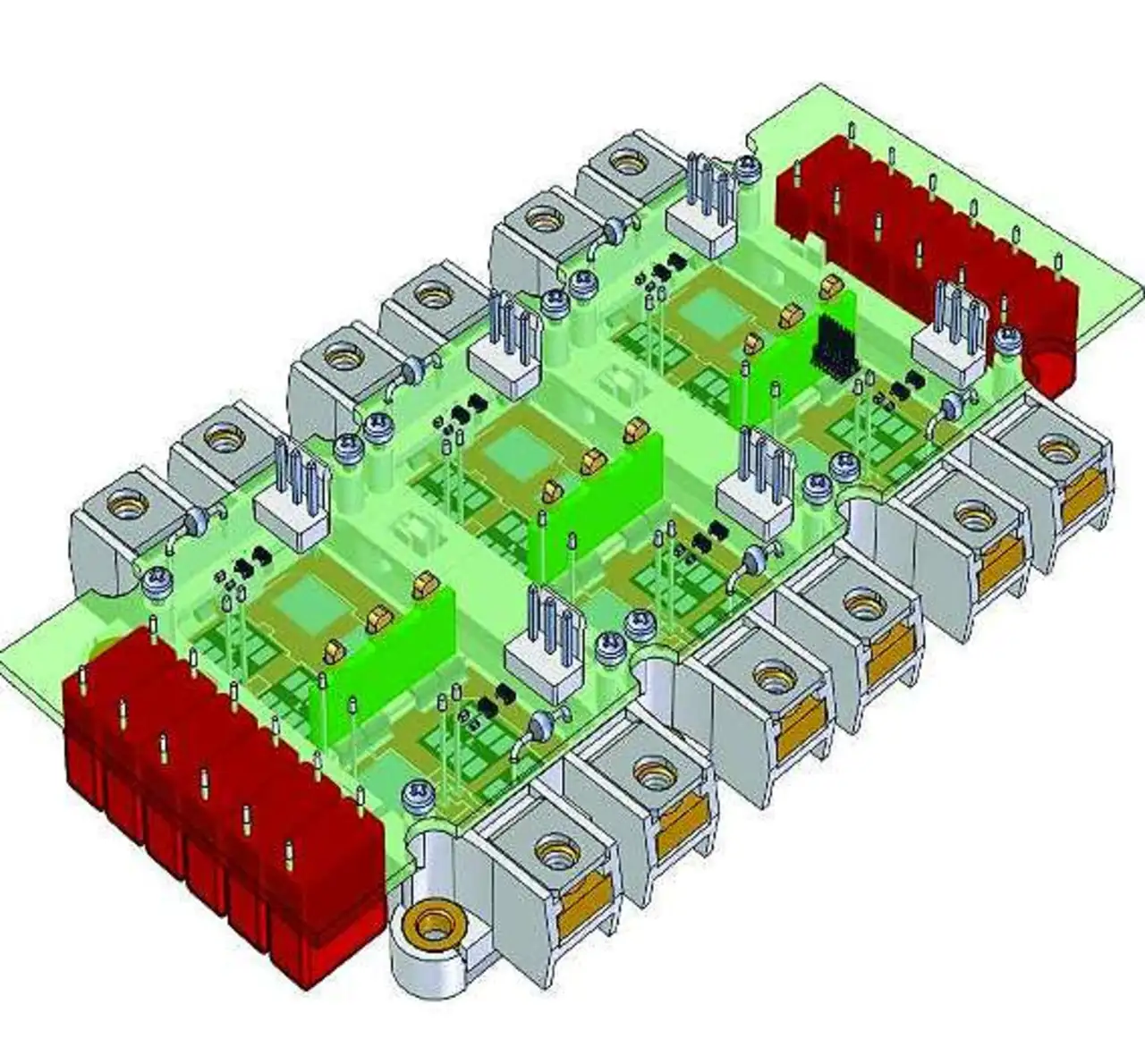

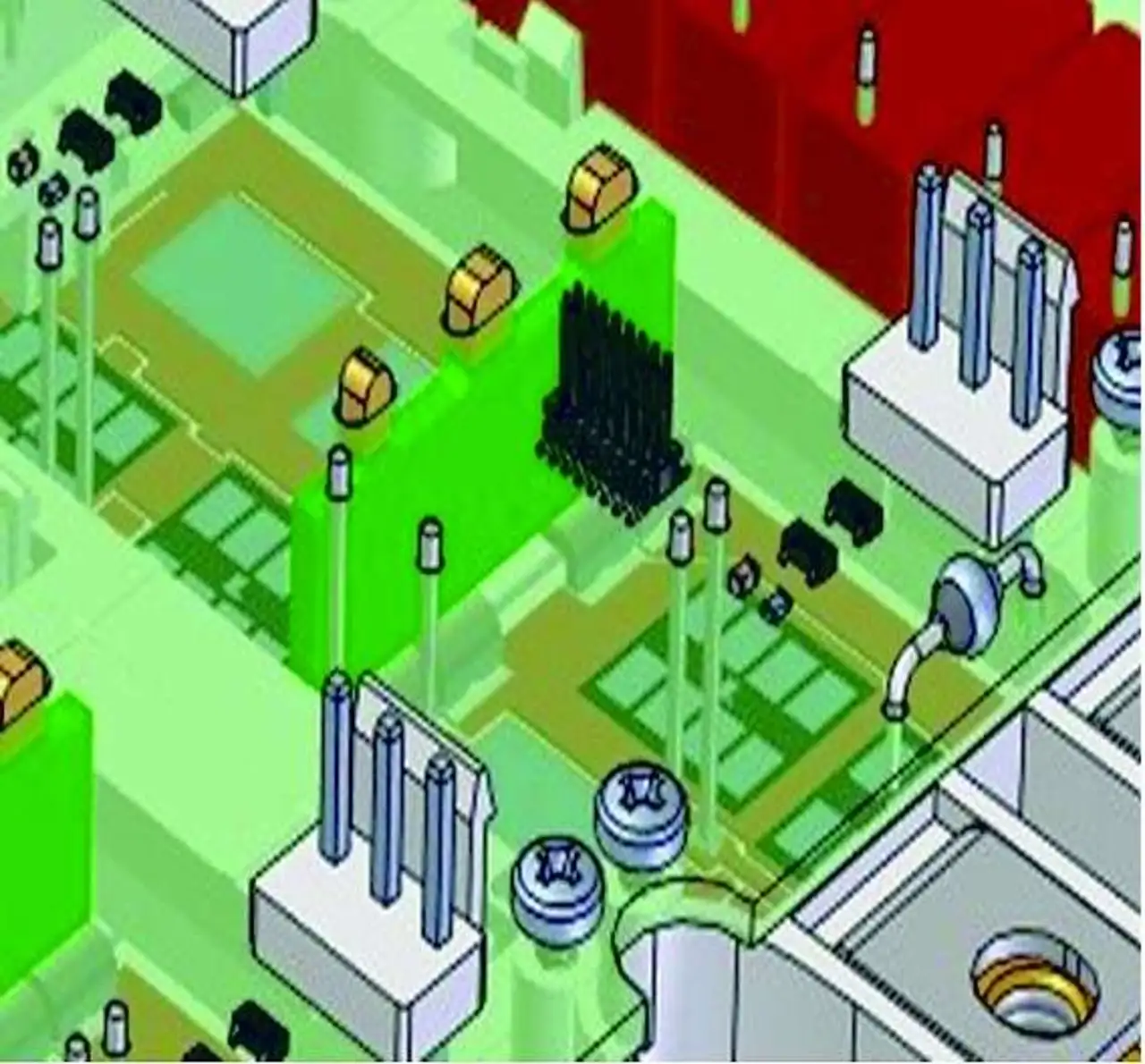

Das Modul wird auf Basis eines standardisierten Moduls vom Typ »flowSCREW« von Vincotech entwickelt.

Jobangebote+ passend zum Thema

Der Pfad für den transienten Strom besteht aus Brücken auf der Leiterplatine, welche die DCB-Substrate miteinander verbinden (siehe Bilder 6 und 7).

Die Gleichstromleiter für den transienten Strompfad sind so angeordnet, dass sie einander vollständig überlappen. Das bedeutet, dass jede positive Leiterbahn auf einer Leiterplatte von einer anderen negativen Leiterbahn in einer anderen Schicht der Leiterplatte völlig überlappt wird. Die Finger der kleineren Adapter-Leiterplatte sind in die rechteckigen Löcher der Hauptleiterplatte eingelötet. Zwischen dem positiven und negativen Finger ist einbestimmter Sicherheitsabstand einzuhalten.

Diese geometrische Anordnung der Leiterplattenfinger verursacht eine parasitäre Streuinduktivität, die man vermeiden muss. Der transiente Strom wird durch den Stift fließen und ein Magnetfeld induzieren, welches das Magnetfeld des Betriebsstromes nicht kompensieren kann. Das Problem wird gelöst, indem man in den Innenlagen des Fingers eine Leiterbahn mit dem entgegengesetzten Spannungspotenzial verlegt.

Der negative Fingerhat innen eine Kupferschicht mit einem positiven Potenzial, und umgekehrt. Diese Anordnung führt dazu, dass in den Streuinduktivitäten der Lötverbindung weniger Energie gespeichert ist. Der Pfad für den transienten Strom ist mit Folienkondensatoren mit einer Gesamtkapazität von 1,2 µF verbunden. Um die Kapazität der Kondensatoren besser zu nutzen, sind alle drei Halbbrücken mittels einer gemeinsamen Leiterplatte mit den Kondensatoren verbunden.

Simulationen und Messungen

Die Untersuchung fängt mit der Leistungsanalyse eines herkömmlichen Leistungsmoduls an. Es ist wichtig zu ermitteln, wie die Induktivität des Bausteins die Verwendung schneller Komponenten in Hochleistungsanwendungen einschränkt. Als Beispiel wird die Spannungserhöhung eines Moduls im »flowScrew2«-Gehäuse für 600 V/400 A gezeigt.

In diesem Modul werden zwei 600 V/200 A-IGBT zu einer 400-A-Halbbrücke parallelgeschaltet. Die parasitäre Streuinduktivität beträgt zirka 22 nH. Die Induktivität der externen Gleichstromverbindung wurde mitberücksichtigt. Diese Induktivität verursacht schon bei einem Strom von 700 A (bei +25 °C) eine Überspannung von 370 V (Bild 8).

In diesem Versuch wurde die Gleichspannung auf 300 V reduziert und lag dennoch über der maximalen zulässigen Sperrspannung des IGBT. Im nächsten Schritt wurde ein Ersatzmodell des Moduls mit den parasitären Streuinduktivitäten erstellt. Um die Verbesserung des Verhaltens des Moduls bei Verwendung eines niederinduktiven Strompfades vorherzusagen, wurde dieser Aufbau in die Ersatzschaltung des Moduls aufgenommen und dann das Schaltverhalten simuliert.

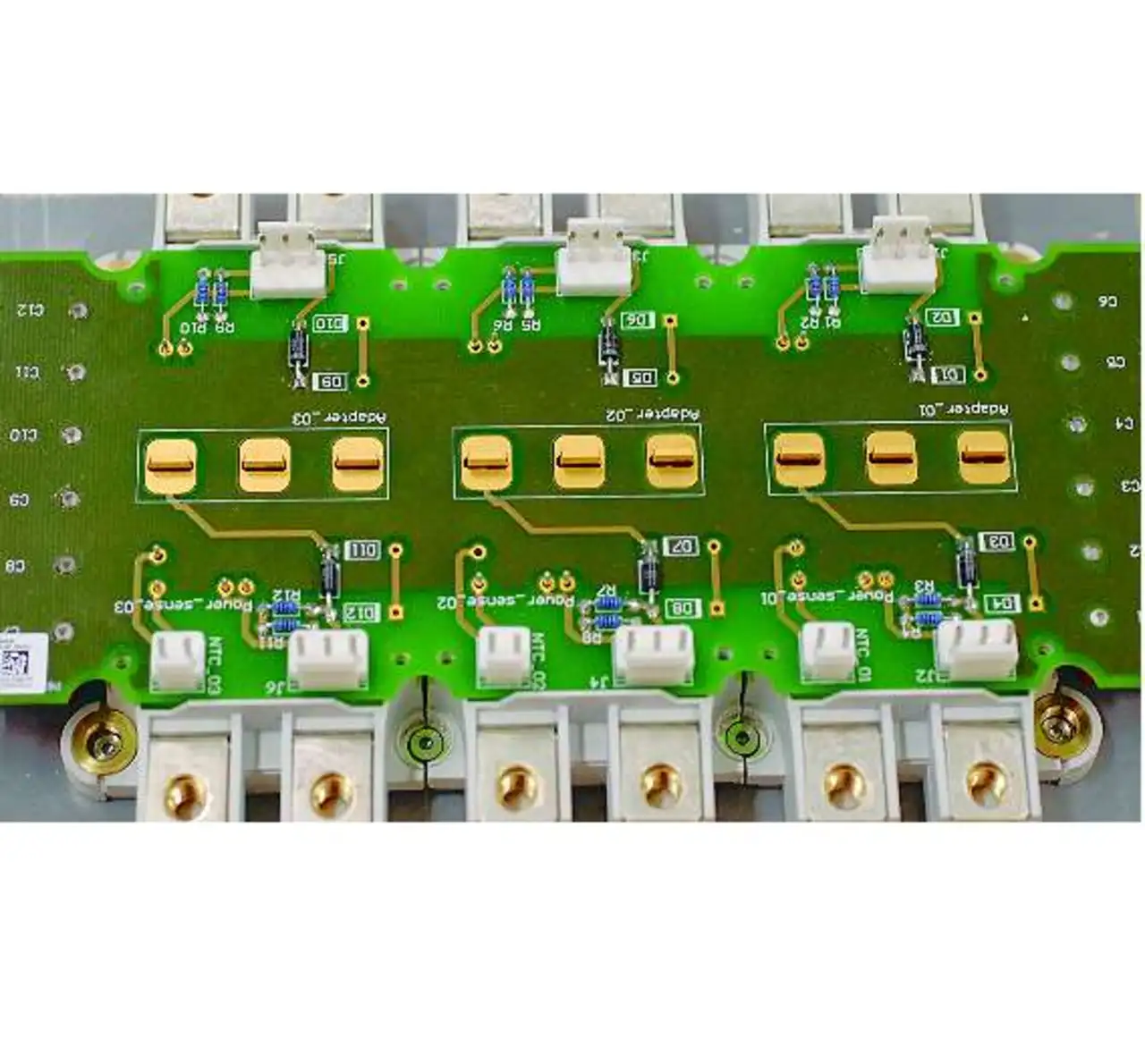

Nach dem Aufbau von Testmustern mit niederinduktivem Strompfad (Bild 9) werden die Simulationsergebnisse mit praktischen Messergebnissen überprüft.

Ein Vergleich dieser Testmodule mit den herkömmlichen standardisierten Modulen zeigt die Wirksamkeit des neuen Konzepts. Dafür wurden zwei verschiedene Aufbauten überprüft:

- Das Modul wird über einem niederinduktiven Strompfad mit einem externen DC-Zwischenkreis verbunden, dessen Stromschienen eine Induktivität von etwa 9 nH haben.

- Die auf der Leiterplatte montierten Kondensatoren sind mit dem Modul verbunden.

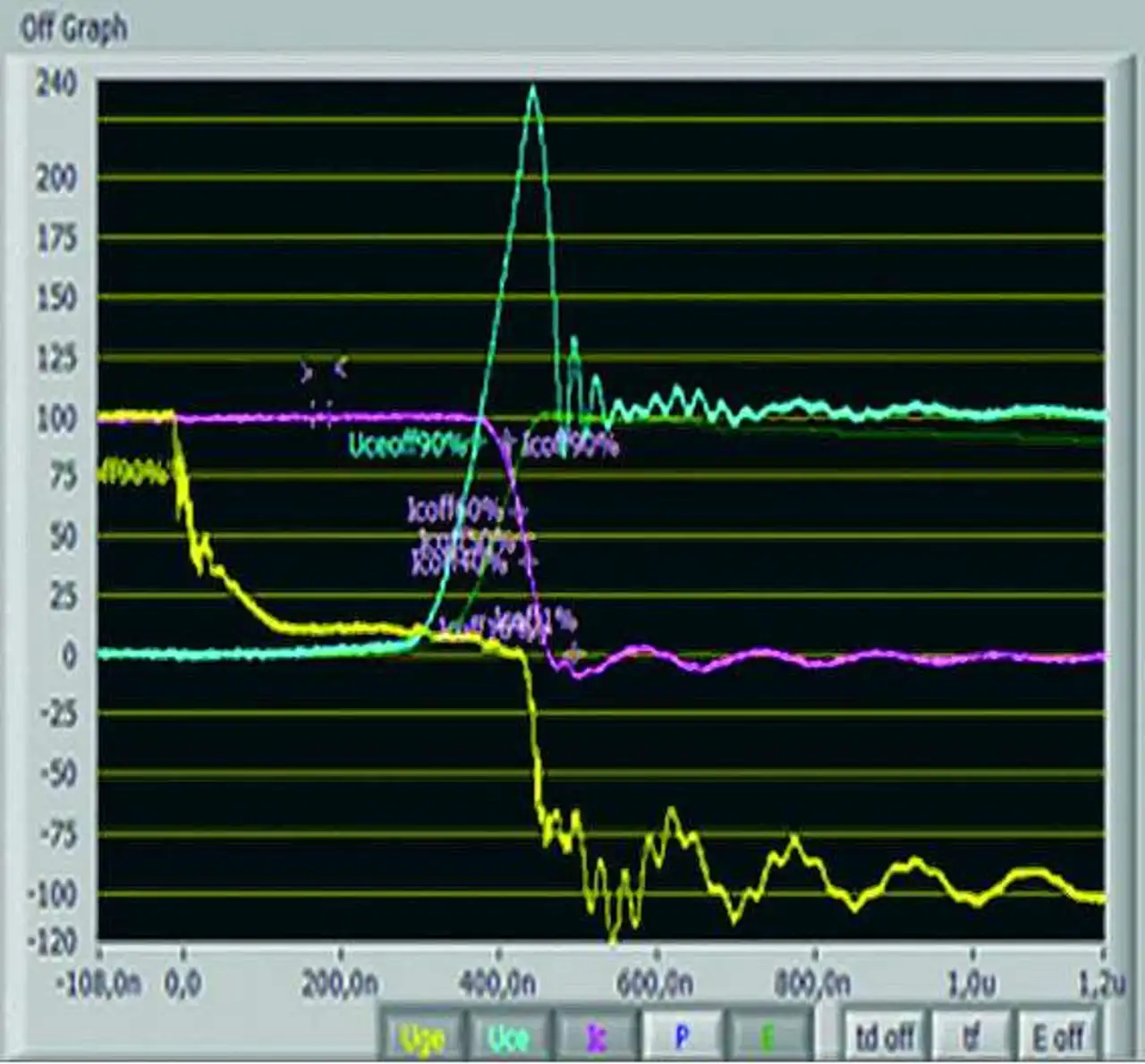

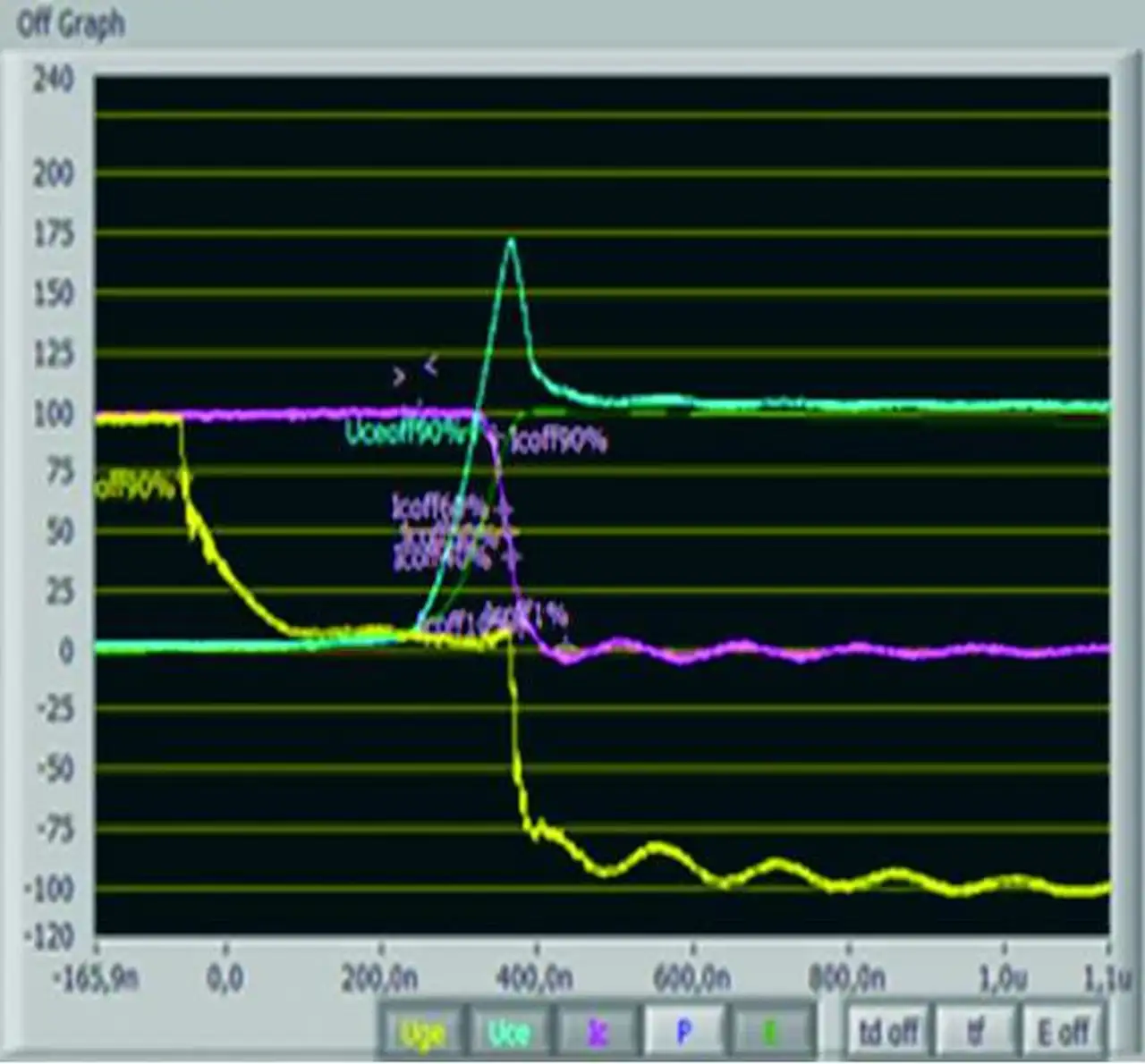

Der IGBT wurde bei einer Spannung von 350 V und einem Strom von 720 A (bei +25 °C) ausgeschaltet (Bild 10). Die Spannungsspitze beträgt nun nur noch etwa 250 V.

Die Induktivität des Pfades für den transienten Strom liegt bei etwa 16 nH. Dabei wurde auch die Induktivität der externen Gleichstromverbindung mitberücksichtigt, die etwa 9 nH beträgt. Die auf der Leiterplatte montierten Folienkondensatoren wurden in diesem Versuch nicht angeschlossen.

Der Vergleich der herkömmlichen mit der neuen Lösung bestätigt den neuen Ansatz. Im neuen Testmodul mit einer niedrigeren Induktivität des Strompfades reduziert sich die Überspannung von 350 V (bei 700 A) auf 250 V (bei 720 A). Damit kann man die Spannung des Gleichstrom-Zwischenkreises bis auf 350 V erhöhen. Werden die auf der Leiterplatte montierten Kondensatoren angeschlossen, sinkt die Induktivität des transienten Strompfades bis auf 7 nH.

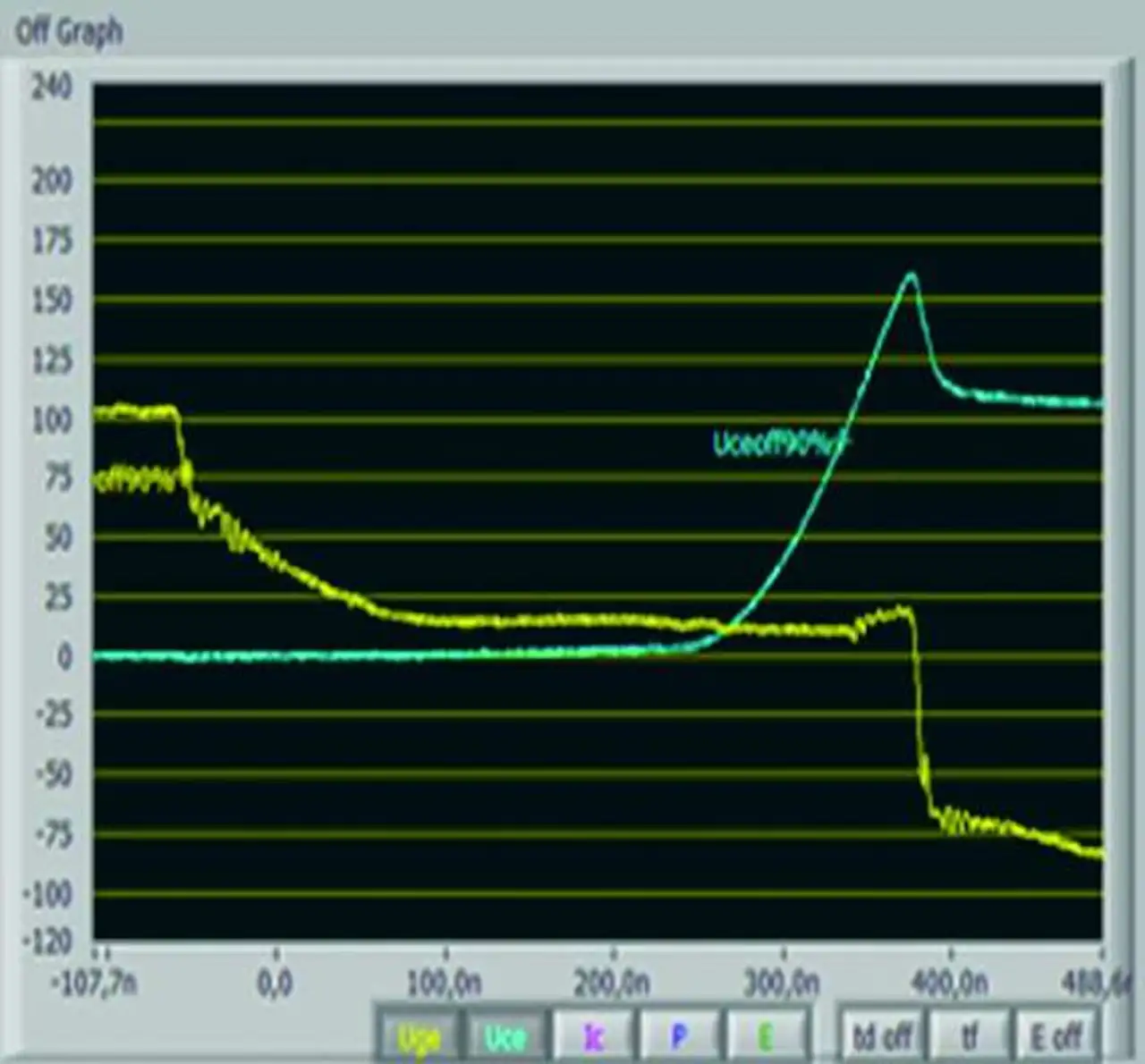

Die Überspannung liegt nun bei etwa 190 V bei 720 A (+25 °C), was bedeutet, dass das Modul mit einer maximalen Spannung über 400 V betrieben werden kann (Bild 11).

Es besteht die Möglichkeit, die Induktivität weiter auf bis zu zirka 5 nH zu reduzieren, wenn auch die Schraubenklemmen mit den Kondensatoren auf der Leiterplatte verbunden werden.

In einem weiteren Schritt lässt sich die parasitäre Induktivität durch Parallelschalten der niederinduktiven Pfade für den transienten Strom weiter verringern.

So lassen sich niederinduktive Pfade für jeden einzelnen IGBT-Chip anlegen.

In diesem Fall ist die Stromaufteilung in den parallel geschalteten Komponenten während der Ausschaltphase ebenso symmetrisch, wie auch die Aufteilung des Stromes im eingeschalteten Zustand.

Dadurch lassen sich neue Leistungsmodule entwickeln, die für hohe Schaltfrequenzen geeignet sind.

Mögliche Anwendungsbeispiele

Kann man die Schaltfrequenz der Leistungsmodule erhöhen, lassen sich auch Abmessungen und das Gewicht der Systeme verringern, die diese Module verwenden.

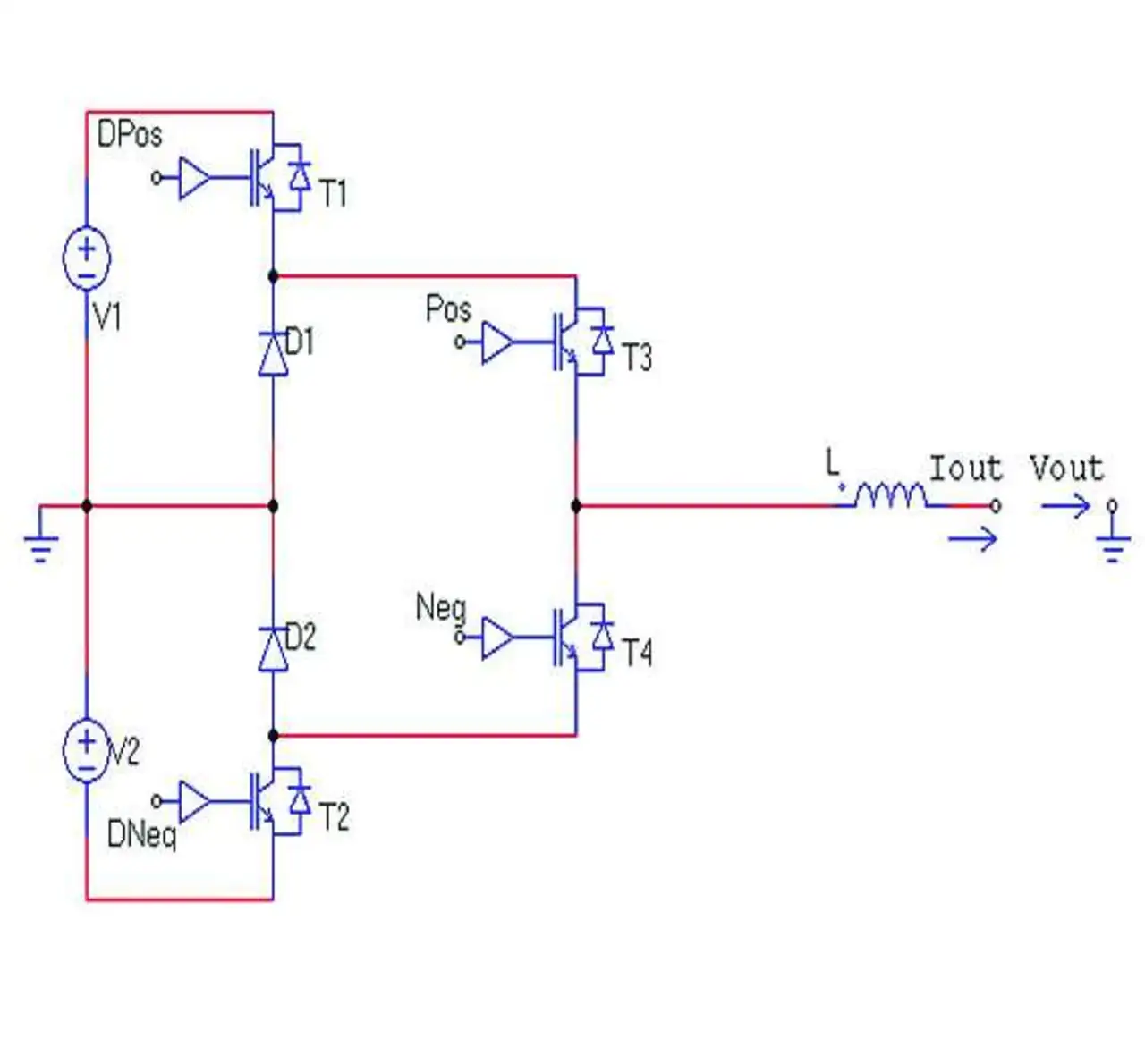

Die neue Strategie der Reduzierung der parasitären Induktivitäten eignet sich auch für NPC-Umrichter (Neutral Point Clamped). NPC- oder die Dreilevel-Umrichter haben drei Gleichstrompotenzialebenen (Bild 12). Solche Module sind nur dann effizient, wenn die Induktivität aller Gleichstrompfade zueinander gering ist.

Eine hohe Induktivität der Gleichstromschleife würde die Vorteile dieser Schaltung zunichte machen. In den meisten Anwendungen kann das Problem der Überspannung durch eine niederinduktive Verbindung mit dem Gleichstrompfad gelöst werden.

In Modulen mit einer komplexeren Geometrie, zum Beispiel bei Matrix- Umrichtern, steht keine Gleichspannung zur Verfügung.

In diesen Modulen müssen alle Verbindungen zu allen elektronischen Schaltern, sowie zu allen drei Eingängen und Ausgängen niederinduktiv sein.

Die Autoren:

Michael Frisch ist im technischen Marketing von Vincotech tätig.

Temesi Ernö ist Applikationsingenieur bei Vincotech.

- Schaltgeschwindigkeit von IGBT-Modulen

- Niederinduktiv aufgebaut