»Electronic Packaging wird zum wirtschaftlichen Erfolgsfaktor für Europa«

Fortsetzung des Artikels von Teil 1

»Electronic Packaging wird zum wirtschaftlichen Erfolgsfaktor für Europa«

Worin liegen die entscheidenden Vorteile der 3D-Integration?

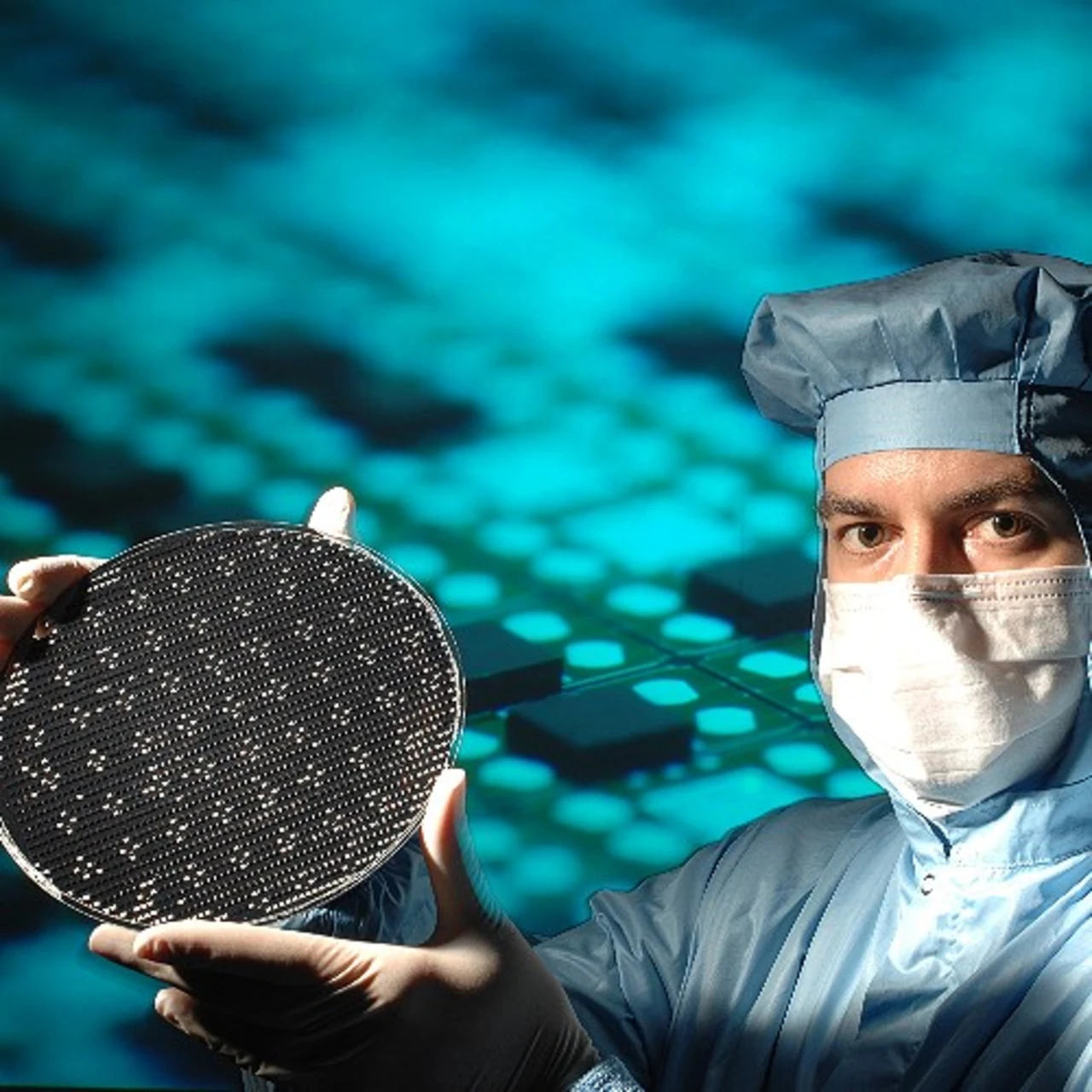

Ein maßgeblicher Vorteil der 3D-Integration ist die Miniaturisierung. Ein weiterer – sehr entscheidender – die Reduzierung der Verlustleistung in den Treibern. Bei der 3D-Integration verkürzen wir die Leitungen (Zuleitungen und Signalleitungen) und damit die Signallaufzeiten erheblich und können damit die Verluste in den Leitungen minimieren. Insgesamt können wir die Zuverlässigkeit der Systeme dadurch erheblich steigern. Von der technischen Seite her ermöglicht uns das einen unheimlichen Fortschritt: Vergleichen Sie das Ganze mit der Leiterplatte: Dort haben Sie Vias in der Größenordnung von 20 Mikrometern. In der Siliziumtechnologie plant man mit Via-Durchmessern von nur 1,6 Mikrometern. Berücksichtigt man noch den Abstand mit 1,6 Mikrometern, dann lässt sich eine enorme Dichte an Durchkontaktierungen erzielen.

Wird die 3D-Integration andere Verfahren obsolet werden lassen?

Bestimmt nicht! Die 3D-Integration wird eine wesentliche Alternative darstellen, aber in keinem Fall wird sie Standardlösungen und die Leiterplatte ersetzen. Aber mit Sicherheit ist die 3D-Integration von hoher Bedeutung. Das zeigen allein die Roadmaps einiger Firmen, die dieser Technologieform einen sehr hohen Stellenwert beimessen. Ich bin sicher, die 3D-Integration wird sich durchsetzen, aber keine Allround-Technologie werden. Es werden nicht vergleichbar viele Firmen in diese Technologie einsteigen können, wie bei der Leiterplatte. Dazu ist sie zu kostenintensiv.

Wie ist die Akzeptanz von neuen Packaging-Technologien auf Industrieseite?

Unserer Erfahrung nach sind die Firmen durchaus bereit, solche neuen Technologien einzusetzen, erwarten aber von den Forschungsinstituten voll ausgereifte Lösungen, die sich innerhalb von etwa zwei Jahren in Serie umsetzen lassen. Das sind natürlich enorme Herausforderungen, denen wir in Deutschland und Europa aber unbedingt gerecht werden müssen.

Bremst die Wirtschaftskrise die Bereitschaft der Unternehmen, sich mit diesen neuen Technologien auseinanderzusetzen?

Die Industrie ist vorsichtiger geworden. Das bedeutet aber nicht, dass es einen Rückzug aus solchen Technologien gibt. Die Firmen wählen sehr genau aus, welche Technologie sie weiter verfolgen. Bevorzugt werden F&E-Ansätze, die sich unmittelbar verwerten lassen. Der Bezug zur Anwendung ist noch enger geworden. Weiterhin ist die Nachfrage nach Förderung bzw. geförderten Projekten sehr hoch. Das sind Projekte, die wir mit Firmen zusammen realisieren und von unterschiedlichen Förderträgern bezuschusst werden.

Wie lässt sich die Brücke vom Labor in die Praxis schlagen?

Als Forschungsinstitut entwickeln wir Technologien, die wir lizenzieren und anschließend an Firmen zur kommerziellen Nutzung übergeben: Die gesamte Technologie-Entwicklung zielt schließlich darauf ab, dass sie in der Praxis Verwertung findet. Das »Electroless Nickel Bumping« ist ein Beispiel für einen solchen erfolgreichen Technologietransfer vom Labor in die Anwendung. Wir haben darüber hinaus viele weitere Verfahren entwickelt, wie die Thin-Chip-Integration und die Embedding-Technologien in der Leiterplatte, die wir derzeit lizenzieren. Praktische Beispiele, die mit unseren Verfahren arbeiten, erstrecken sich vom Herzschrittmacher, bei dem wir die Keramiktechnologie durch Polymertechnologie ersetzt haben, über das dünnste Hörgerät in Folientechnologie bis hin zu einem EKG-T-Shirt. Ganz aktuell haben wir einen Nervenstecker entwickelt, bei dem ein System ins Gehirn implantiert wird. Sie sehen, die Mikrosystemintegration bedient ein unermesslich weites Produktspektrum.

Wie unterstützen Sie die Industrie dabei, Mikroelektronik einzusetzen?

Unternehmen setzen Mikrosystemtechnik oft nicht ein, da man mit Standard – und Leiterplatten- Technologien oft schneller zu einem einsatzfähigen Ergebnis kommt. Bei der Mikrosystemtechnik dagegen ergeben sich meist im Vorfeld zahlreiche Fragen. An dieser Stelle kommt unser Applikationszentrum »Smart System Integration« zum Zug.

Jobangebote+ passend zum Thema

- »Electronic Packaging wird zum wirtschaftlichen Erfolgsfaktor für Europa«

- »Electronic Packaging wird zum wirtschaftlichen Erfolgsfaktor für Europa«

- »Electronic Packaging wird zum wirtschaftlichen Erfolgsfaktor für Europa«